低温热流体两级串联冷却系统的最优中间冷却温度

2019-02-13袁中原

许 琳 雷 波 袁中原

低温热流体两级串联冷却系统的最优中间冷却温度

许 琳 雷 波 袁中原

(西南交通大学机械工程学院 成都 610031)

针对由ORC发电冷却单元与常规冷却单元串联而成的低温热流体的两级串联冷却系统,研究如何确定两级间热流体的中间冷却温度。以系统净输出功率最大为目标,分析了热流体温度、冷却目标温度、热流体流量及环境湿球温度对最优中间冷却温度的影响。结果表明:最优中间冷却温度随热流体温度和环境湿球温度的升高而增大;热流体流量和冷却目标温度的改变基本上对最优中间冷却温度无影响作用。

低温热流体;两级串联冷却系统;中间冷却温度

0 引言

在煤化工、石化等行业,有许多生产工艺过程都需要将60~300℃的低温热流体冷却到工业要求的目标温度。目前,常用的工业级大容量冷却方式有空冷、水冷、蒸发冷以及这些方式的复合冷却,在冷却过程中需要消耗大量能源且环境效益差[1]。冷却设备是工业耗能耗水大户,其用电负荷占项目总用电量的15%左右,耗水量超过企业用水总量的一半[2]。如果可以利用低温热流体自身的热量作为驱动力进行冷却,则可以大大降低冷却过程的能耗。

有机朗肯循环(Organic Rankine Cycle,以下简称ORC)低温发电技术可将低品位热能转化为高品位电能,在获得发电的同时,可以实现对工艺热流体的降温冷却,提高能源利用率,减轻环境污染[3-5]。但是,ORC的净发电效率随着冷却目标温度的降低而迅速降低[6],当冷却目标温度过低时,ORC发电机组的净发电量甚至可能变为负值。

本文针对一种低温热流体的两级串联冷却系统:第一级是发电冷却,第二级是耗电冷却。当第一级冷却的发电量大于第二级的耗电量时,系统有净的发电输出。在这个两级串联冷却系统中,中间冷却温度T是最关键的技术参数,直接影响到两个冷却单元的设备规模和整个系统的能耗。

本文以两级串联冷却系统的净输出功率最大为优化目标,研究不同的热流体温度、冷却目标温度、热流体流量及室外湿球温度等参数下,系统的最优中间冷却温度T。

1 低温热流体的两级串联冷却系统

系统包括串联布置的两级冷却单元,其中第一级ORC发电冷却单元主要由蒸发器、膨胀机、冷凝器、工质泵、发电机等组成[7];第二级常规冷却单元可以为风冷装置、水冷装置或蒸发冷装置。图1为两级串联冷却系统流程图。

如图1所示,进口温度为T的低温热流体首先进入ORC发电冷却单元,冷却至一个合适的中间温度T,再进入常规冷却单元冷却至目标出口温度T。

2 系统热力学模型

通过对两级串联冷却系统的热力学过程进行研究,建立系统的热力学模型,可以分析中间冷却温度对系统性能的影响,以便确定最优的中间冷却温度。系统的热力学模型如下。

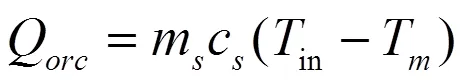

系统对低温热流体的总冷却量Q为ORC发电冷却单元的冷却量Q与常规冷却单元的冷却量Q之和:

式(1)中:

式(2)和式(3)中,m为低温热流体的质量流量,kg/s;c为低温热流体的平均定压比热容,kJ/(kg·℃);T、T和T分别为低温热流体温度、中间冷却温度和冷却目标温度,℃。

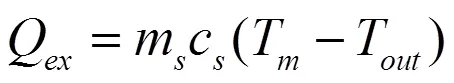

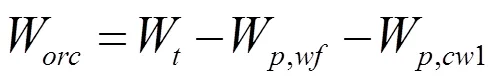

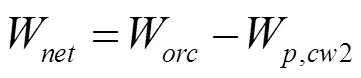

ORC发电冷却单元的净输出功率W可表示为膨胀机输出的功率W减去工质泵和ORC发电冷却单元消耗的功率W、W1。

两级串联冷却系统的净输出功率W可表示为ORC发电冷却单元的净输出功率W减去常规冷却单元中冷凝器的耗功率W2:

式(4)和式(5)中,W为膨胀机的输出功率,kW;W为工质泵消耗的功率,kW;W1为ORC发电冷却单元中冷却水泵消耗的功率,kW;W2为常规单元中冷却水泵消耗的功率,kW。

基于以上所建立的两级串联冷却系统的热力学模型,利用Matlab软件编写计算程序,以整个系统的净输出功率最大为优化目标,对中间冷却温度进行求解。

3 计算结果及分析

ORC发电冷却单元选取导热性良好、对臭氧层无破坏作用的有机工质R245fa。ORC发电冷却单元主要的设计参数包括:蒸发器、冷凝器的换热窄点温差为5℃,膨胀机等熵效率为0.85,工质泵等熵效率为0.7,冷却水泵等熵效率为0.8。

两级冷却单元的冷凝器均选取蒸发式冷却,其冷却效果主要受到室外环境湿球温度的影响。蒸发式冷却是通过水分蒸发吸热带走被冷却介质的热量,传热效率高,节水节电效果好[8,9]。

3.1 中间冷却温度和系统的净输出功率

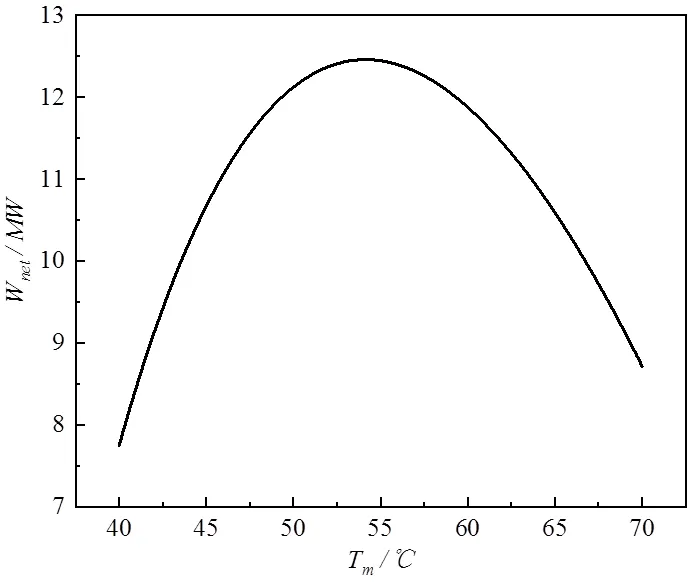

两级串联冷却系统在实现对低温热流体降温冷却的同时,还期望能够从低温热流体中获取更多的净输出功率,以实现对低品位能源的最大化利用。假定低温热流体温度为90℃,冷却目标温度为40℃,质量流量为6000t/h,环境湿球温度为15℃,对该系统进行模拟,图2给出了系统的净输出功率随中间冷却温度的变化曲线。

图2 系统的净输出功率随中间冷却温度的变化

从图2可知,当中间冷却温度升高时,系统的净输出功率先增大后减小,存在一个中间冷却温度使得系统净输出功率最大。将系统的净输出功率最大时所对应的中间冷却温度定义为最优中间冷却温度T。在上述工况条件下,最优中间冷却温度约为54.2℃。

3.2 影响最优中间冷却温度的因素

以下计算均是以系统的净输出功率最大为优化目标,采用单因素分析方法,研究不同因素对最优中间冷却温度的影响。

(1)热流体温度

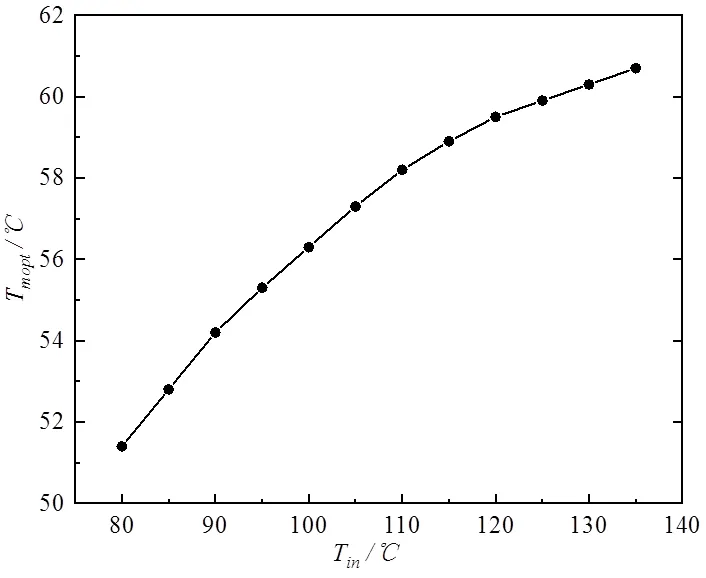

图3 最优中间冷却温度与热流体温度关系图

假定低温热流体温度的变化范围为80~135℃,冷却目标温度为40℃,质量流量为6000t/h,环境湿球温度为15℃,对该系统进行模拟,最优中间冷却温度随热流体温度的变化情况如图3所示。

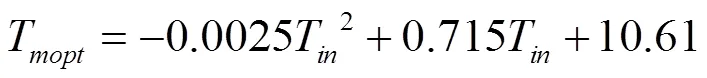

为了更好的反映二者关系,对上述数据进行了拟合,公式如下:

式中,T为最优中间冷却温度,℃。

公式(6)的拟合度为0.999,拟合效果好。从图3可以看出,最优中间冷却温度随热流体温度的升高而增大,而且增大的幅度逐渐变小。

当热流体温度升高时,蒸发器进口温度升高,ORC发电冷却单元的净发电效率升高,膨胀机的输出功增大,发电效益增强。

(2)热流体流量

假定热流体温度为90℃,冷却目标温度为40℃,环境湿球温度为15℃,当低温热流体流量在100~6000t/h变化时,计算得到的最优中间冷却温度均为54.2℃。

这个结果表明热流体流量的变化,只是改变了系统的容量,最优中间冷却温度并不随热流体流量变化而改变。

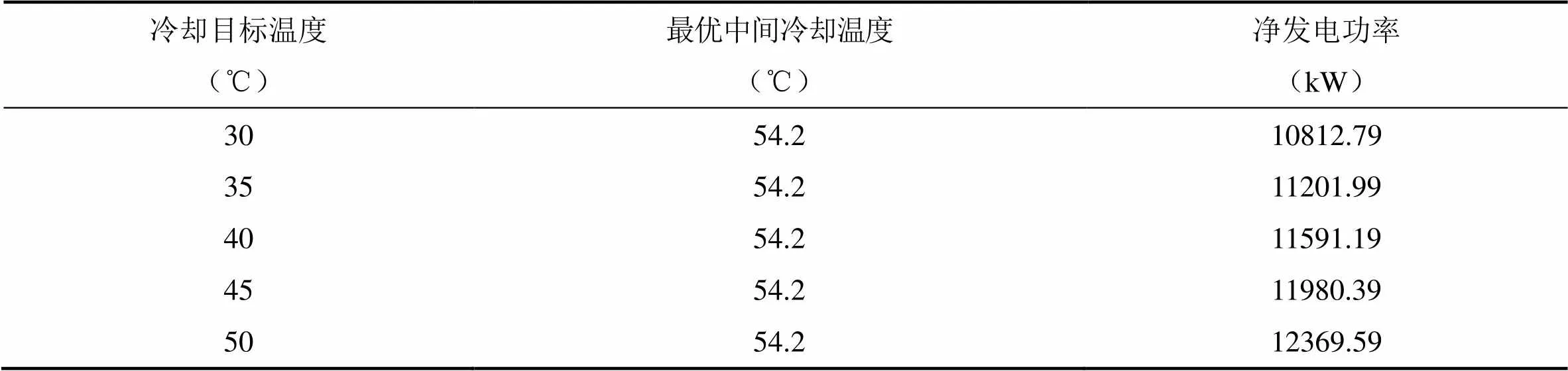

(3)冷却目标温度

假定冷却目标温度的变化范围为30~50℃,质量流量为6000t/h,环境湿球温度为15℃,对该系统进行模拟,最优中间冷却温度随热流体冷却目标温度的变化情况如下表1所示。

表1 最优中间冷却温度随冷却目标温度的变化统计表

从表1可以看出,系统其他设计参数保持不变,冷却目标温度在30~50℃变化时,最优中间冷却温度基本上不随热流体的冷却目标温度变化。

(4)环境湿球温度

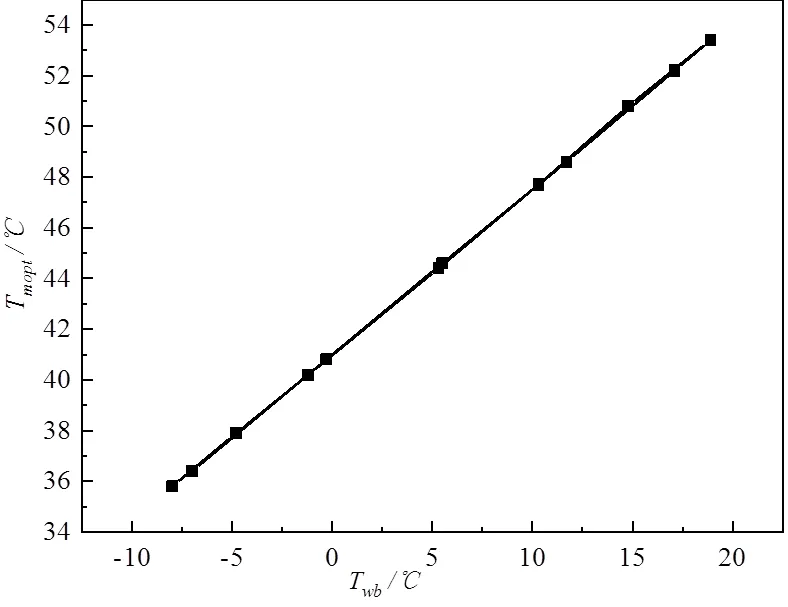

选取银川地区典型气象年的月平均湿球温度作为环境温度参考值,热流体温度为90℃,冷却目标温度为40℃,质量流量为6000t/h。对该系统进行模拟,最优中间冷却温度随环境湿球温度的变化情况如图4所示。

图4 最优中间冷却温度与环境湿球温度关系图

从图4可以看出,最优中间冷却温度变化趋势与环境湿球温度变化趋势基本相同,为了更好的应用于工程中,将环境湿球温度和最优中间冷却温度进行拟合,公式如下:

式中,T为环境湿球温度,℃。

公式(7)的拟合度为0.999,拟合效果好,最优中间冷却温度与环境湿球温度存在一次方函数关系。当热力系统其它设计参数不变时,室外环境湿球温度越大,最优中间冷却温度值也越大。

如果低温热流体的冷却目标温度T实际设计值小于或等于经优化计算得到的最优中间冷却温度T,此时对低温热流体的冷却量可全部由ORC发电冷却单元承担,不需再经过常规冷却单元的冷却换热。

4 结论

本文建立了低温热流体的两级串联冷却系统热力学模型,研究了热流体温度、冷却目标温度、热流体流量及环境湿球温度对最优中间冷却温度的影响,得到以下结论:

(1)低温热流体温度增大时,最优中间冷却温度随之增大;热流体的流量和冷却目标温度的改变基本上对最优中间冷却温度无影作用。

(2)当两级冷却单元的冷凝器均为蒸发式冷却时,最优中间冷却温度随环境湿球温度升高而增大,二者近似为线性函数关系。

[1] 石文星,田长青,王宝龙.空气调节用制冷技术[M].北京:中国建筑工业出版社,2016.

[2] 申战辉.城市污水生化处理出水回用于循环冷却水系统中缓蚀阻垢实验研究[D].南京:南京大学,2013.

[3] Fu B R, Hsu S W, Lee Y R, et al. Effect of off-design heat source temperature on heat transfer characteristics and system performance of a 250-kW organic Rankine cycle system[J]. Applied Thermal Engineering, 2014,70(1):7-12.

[4] 王辉涛,王华,龙恩深,等.低温废气余热驱动有机朗肯循环的优化[J].太阳能学报,2013,34(7):1183-1189.

[5] Li M, Zhao B. Analytical thermal efficiency of medium-low temperature organic Rankine cycles derived from entropy-generation analysis[J]. Energy, 2016,106:121-130.

[6] 王志奇.有机朗肯循环低温烟气余热发电系统实验研究及动态特性仿真[D].长沙:中南大学,2012.

[7] 于立军,朱亚东,吴元旦.中低温余热发电技术[M].上海:上海交通大学出版社, 2015.

[8] 黄翔.蒸发冷却通风空调系统设计指南[M].北京:中国建筑工业出版社,2016.

[9] 董冰,张凯,高磊,等.ORC螺杆膨胀发电机组在不同地域和季节的性能分析[J].制冷技术,2015,(1):11-16.

A Research on Optimal Intermediate Cooling Temperature Based on Serial Two-stage Cooling System of Low-temperature Thermal Fluid

Xu Lin Lei Bo Yuan Zhongyuan

( School of Mechanical Engineering, Southwest Jiaotong University, Chengdu, 610031 )

This paper established a serial two-stage cooling system of low-temperature thermal fluid, which is composed of ORC power generation cooling unit and conventional cooling unit, and studied how to determine the intermediate cooling temperature of thermal fluid. By calculating the thermal process of the system, taking the maximum net output power as the objective function, and analyzing the effect of thermal fluid temperature, cooling output temperature, thermal fluid flow rate and ambient wet bulb temperature on the optimal intermediate cooling temperature. The results show that the optimal intermediate cooling temperature increases with the higher thermal fluid temperature and ambient wet bulb temperature. Furthermore, it’s found that thermal fluid flow rate and cooling output temperature have no influence on the optimal intermediate cooling temperature.

low-temperature thermal fluid; serial two-stage cooling system; intermediate cooling temperature

1671-6612(2019)06-588-04

TK123

A

四川省科技计划项目(2018GZ0160):工业低温余热发电关键技术研究与成套装备应用示范

许 琳(1992.04-),女,在读硕士研究生,E-mail:18567286855@163.com

雷 波(1961.05-),男,博士,教授,E-mail:leibo@home.swjtu.edu.cn

2019-03-11