高水头混流式水轮机尾水管涡带特性 的试验研究

2019-02-12李广府

李广府,卢 池

[东芝水电设备(杭州)有限公司,杭州市 310020]

0 引言

水轮机稳定性问题本身比较复杂,难点多,牵涉的学科范围广,导致人们对其认识没有效率和空化的认识深刻[1]。不稳定现象主要包括卡门涡、叶道涡、水力共振、瞬态过程的不稳定流动和尾水管涡带引起的低频压力脉动[2]等。尾水管涡带是水轮机中最大的不稳定源,是导致机组乃至厂房振动的最主要原因。因此研究尾水管涡带的发展规律,尤其是形成涡带后的脉动特征如频率、振幅、强度等,对于研究机组的消振、防震措施和指导水轮机的安全运行具有重要的指导意义。

国内外的科研工作者采用真机试验、模型试验、数值模拟、理论分析的方法进行尾水管涡带引起压力脉动的研究,主要有以下四个方面[1]:①涡带形成原因;②涡带如何引起压力脉动;③涡带压力脉动的相似换算及影响因素;④消除或降低涡带压力脉动的措施和方法。张飞等对三峡机组部分负荷下尾水管压力脉动进行了测试[3],并采用加窗傅里叶变换根据主频涡带频率成分出现的先后顺序将涡带负荷区划分为涡带生成区、强涡带区和涡带消亡区[4]。而M V Magnoli[5]等探讨了尾水管涡带的产生和水轮机运行工况的直接关系,并将运行范围划分为5个区域。桂中华[6]等基于CFD技术详细讨论了偏离最优工况下尾水管内死水域与涡带的运行规律。有的学者针对混流式水轮机开展导叶开口对尾水管压力脉动的影响[7]、出口旋流与尾水管涡带关系[8]的相关应用研究,也有学者对其开展补气[9]、补水[10]、改变尾水管与泄水锥型式[11-12]、增设导流板[13-14]等改善措施的研究。徐洪泉[15]等从四个方面优化提出了减轻混流式水轮机尾水管偏心涡带危害的方法。

压力脉动是稳定性的力特征,便于测量和定量分析;涡带是稳定性的流动特征,便于观察和感受[7]。此外,长短叶片混流式水轮机由于具有较好的运行品质在常规电站[16]和抽蓄电站[17]得到较好的利用。因此本文以某低比转速长短叶片混流式水轮机模型为研究对象,开展了效率试验、空化试验和尾水管压力脉动试验,阐述了模型试验展开的流程并展示了模型试验结果。对随着空化系数降低和随着导叶开度增加的尾水管涡带形态的演变过程进行了如实记录。着重分析了随着空化系数降低尾水管涡带的演变过程和导叶开度对尾水管涡带和尾水管压力脉动的影响。最后从理论上讨论了尾水管涡带演变过程的一般规律。

1 研究方法

1.1 模型试验台

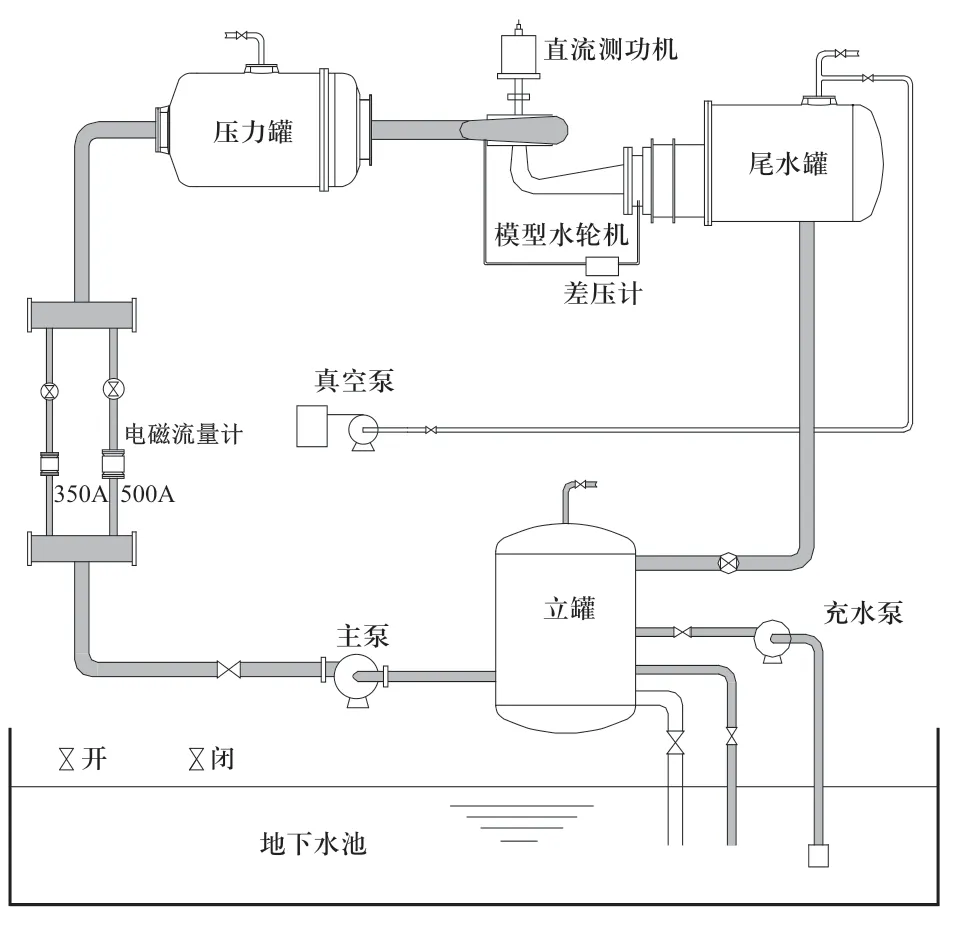

本实验是在东芝水电水力机械模型通用试验台(G1试验台)上进行的[2]。该试验台的模型尺寸、试验水头均满足IEC的有关规定,其综合误差≤±0.25%。模型试验台管路布置如图1所示,其性能指标如表1所示。

图1 模型试验台管路布置示意图Figure 1 Pipeline layout arrangement of test stand

表1 试验台的性能指标Table1 Performance index of model stand

试验过程中通过调整频闪仪的频率使其与水轮机转频保持一致,就可以观察尾水管中涡流特性,并以绘制草图、拍照和录像的方式记录涡带形态[18]。

1.2 研究对象

以某低比转速长短叶片混流式水轮机模型为研究对象,该转轮包括13个长叶片和13个短叶片,其标称直径De=300mm(转轮出口直径);活动导叶数为Zg=20,固定导叶数Zs=20(包括鼻端隔舌)。在距转轮中心0.7De的尾水锥管上对称布置两个测点(A和B),如图2中所示。试验参数和试验方法[2]均满足相关标准和要求。nED=0.1808为最高水头,nED=0.1850为额定水头。

2 模型试验结果

2.1 模型综合特性曲线

选取10个导叶开度进行了效率试验和压力脉动试验、在特征水头下选取4个导叶开度进行了空化试验。根据试验结果绘制了研究对象的模型试验综合特性曲线,如图3所示。

图2 压力脉动试验测点布置示意图Figure 2 Locations of the pressure survey point

图3 模型综合特性曲线Figure 3 Model turbine characteristics

2.2 尾水管涡带

一般在低负荷工况水轮机以转频fn运行时,转轮出流具有较大的涡旋分量,尾水管中心一带形成强制旋涡,涡流的偏心引起水流螺旋状运动。中心部分的压力达到汽化压力时就会出现通常所说的螺旋状涡带[5-7],如图4所示。涡带以自身旋转频率Ωrope绕涡带螺旋轴线,并以进动频率Ω绕尾水管中心轴线做螺旋运动时,它就周期性的影响尾水管内的速度场和压力场[1]。螺旋涡带外面,水流以速度v流向下游,而在螺旋涡带环绕的中心区域水流以速度vf流向上游。该区域被称为死水域或者为逆向流区、回流区、再回流区[8]。死水域的表面是与主流相接的剪切面,布满由流动的剪切产生的微小涡丝,在运动过程中满足流动和空间两方面的基本条件,微小涡丝逐渐合并形成涡带[6]。

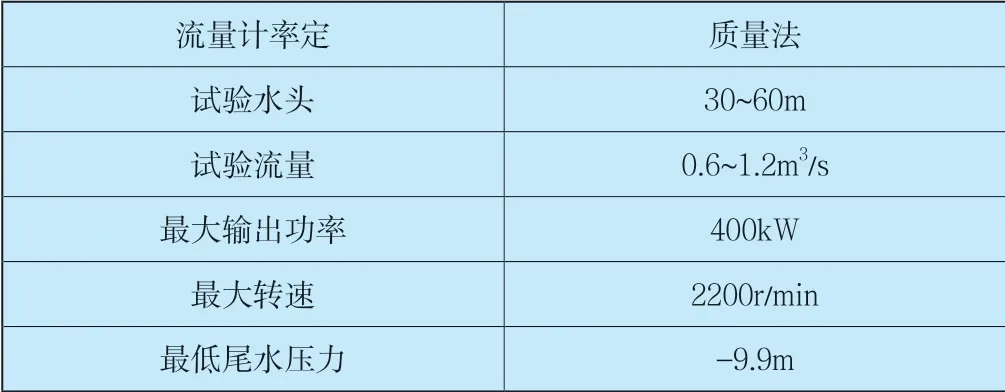

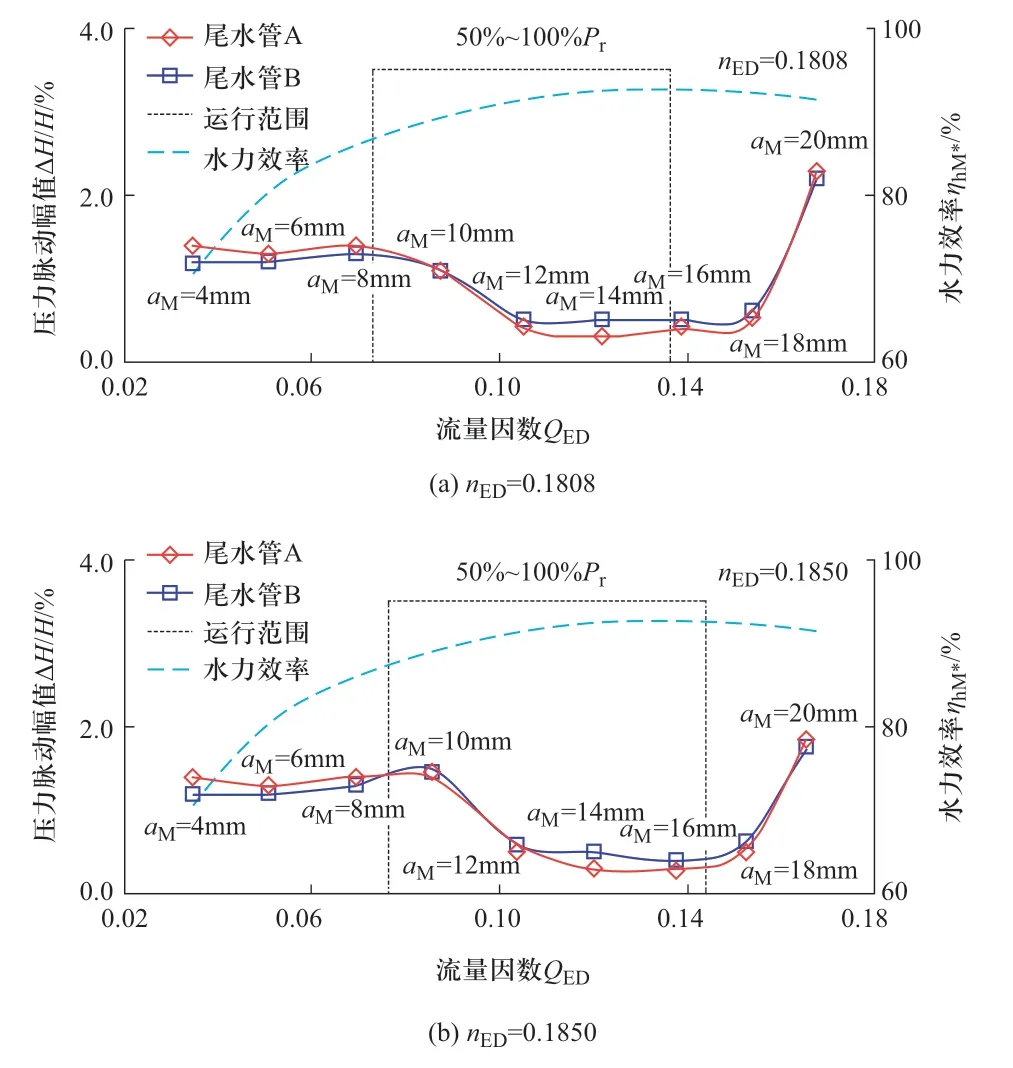

2.3 尾水管压力脉动特性曲线

尾水管压力脉动特性曲线如图5所示。从图中可以看出压力脉动随导叶开度变化的基本趋势大致与水轮机水力效率曲线呈镜像关系:效率低时压力脉动幅值大,效率高时压力脉动幅值小,最高效率附近压力脉动幅值最小。可见压力脉动幅值和水轮机的水力损失存在某种正向比例关系。有研究表明[9-10]在涡带工况区,尾水管内补气、补高压水消除涡带压力脉动的同时,能够改变该区域的效率,这说明水轮机效率和涡带压力脉动有直接的关系。

图4 尾水管涡带示意图Figure 4 Vortex rope of draft tube

图5 尾水管压力脉动特性曲线Figure 5 Pressure fluctuation characteristics of draft tube

2.4 导叶开度对尾水管涡带的影响

图6展示了模型试验过程中随着导叶开度变化对应装置空化系数下的尾水管涡流演变现象。从中可以看出:尾水管中有的出现涡带,有的几乎全部被死水域占据(aM=4mm、aM=6mm),有的全部被主流占据(aM=14mm);涡带呈现不同的形状和尺寸,有的涡带呈柱状(aM=16mm)、有的涡带呈纺锤体状(aM=20mm)、有的涡带呈螺旋状(aM=10mm、aM=12mm)。

图6 尾水管涡流现象照片Figure 6 Photos for draft tube vortex phenomena

在小导叶开度时(aM=4mm、aM=6mm)整个尾水管几乎全被死水域占据。aM=8mm时,死水域的表面的微小涡丝逐渐汇聚形成不太明显的严重偏心的螺旋形涡带,涡带从靠近上冠末端的泄水锥表面开始发展;随着流量的进一步增加,主流圆周和轴向速度达到一定的比例和分布状况,为螺旋涡带提供稳定持续的能量,此时形成明显的严重偏心的螺旋形涡带(aM=10mm)。涡带呈螺旋形,涡带缠绕着整个死水域的外表,随着死水域做着一种旋进运动,同时涡带伴随着死水域在垂直方向上不断地伸缩变化,时而变长时而变短,涡带的螺距也不断变化。死水域不是静止的,而是随着时间变化做周期性的旋转运动。涡心在断面内随着时间做顺时针运动,螺旋涡带诱发的诱导速度使得主流区内挤压部分区域压力偏高,这对尾水管内的压力场有着非常大的影响。

随着导叶开度增加,螺旋涡带空腔直径逐渐减小,圆周速度逐渐降低,直至涡带逐渐消失(aM=14mm)。涡带消失是转轮出口的相对圆周速度降低的重要体现。有无转轮的试验对比结果表明两种状态下的涡带形态很不相同,这说明了转轮在涡带形成中的重要作用[19]。随着导叶开度增加,导叶出流角增大,水轮机流量增加,如图7所示。图中展示了aM=8mm和aM=20mm时导叶出流角分别为90-62.2=27.8°和90-58.8=31.2°,改变了转轮进口的入流状态。导叶出流角和流量之间的关系可参见水轮机流量调节方程。

之后涡带形状为无螺旋的同心涡带(aM=16mm)。涡带在紧挨叶轮(泄水锥末端)后收缩,膨胀为圆柱状,再收缩。随着导叶开度增加,涡带的整体形态没有太大变化;但是膨胀区域呈纺锤状(膨胀过程缓慢,收缩过程迅速,更像洋葱状),涡核直径急剧增加(aM=20mm),压力脉动也逐渐增大,如图5所示,有人将其称为第二振动区。此时水流的旋转方向和转轮旋转方向相反,但涡带仍以较小的自身旋转频率Ωrope绕轴线旋转,方向与转轮旋转方向相同。

图7 导叶出水角和转轮出口速度三角形Figure 7 Guide vane outlet angle and velocity relations of runner outlet

图8 压力脉动时频域波形Figure 8 Pressure fluctuation and frequency of spectrum

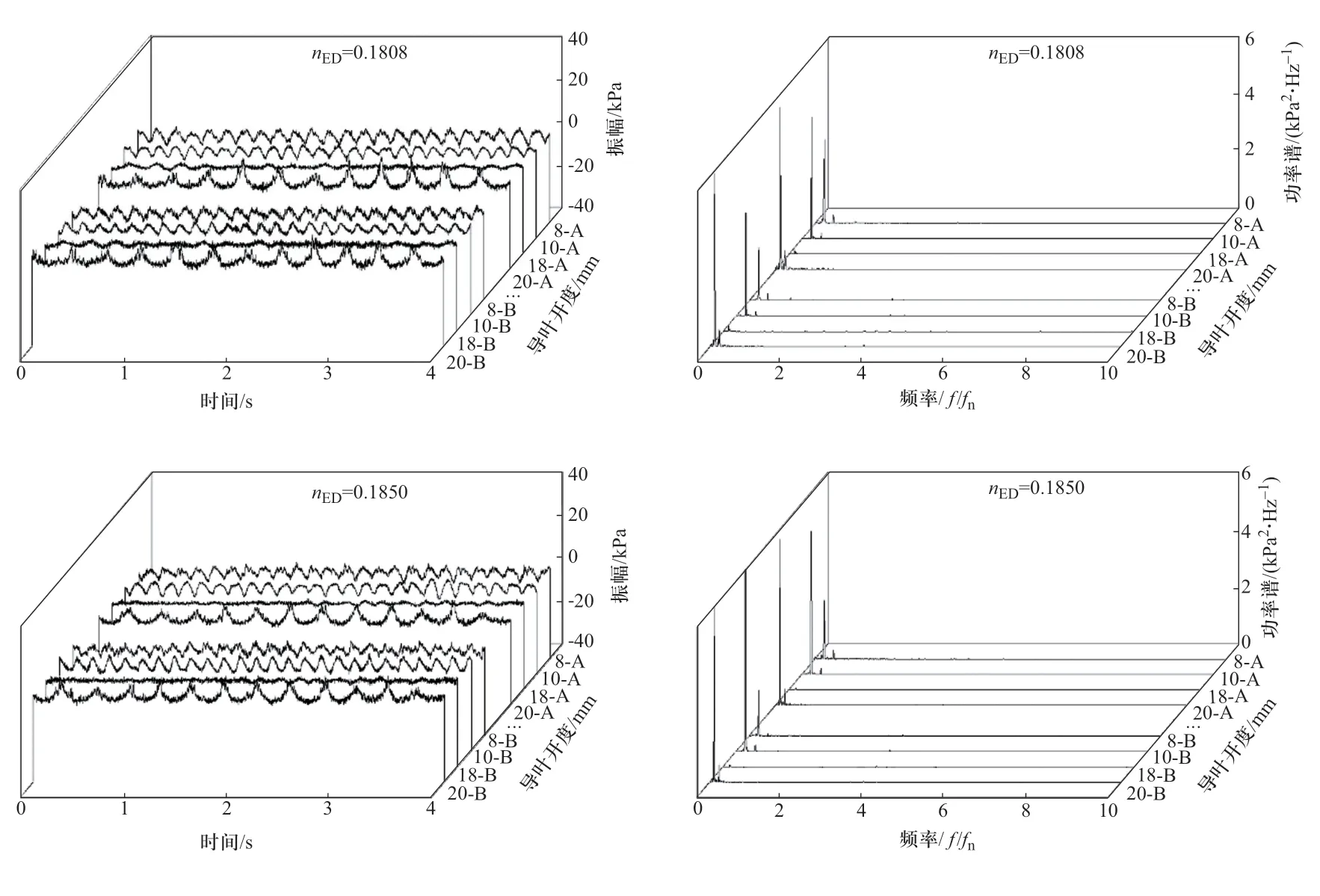

2.5 时频域波形图

限于篇幅,文中仅展示具有典型压力脉动的试验结果,如图8所示。图中依次展示了导叶开度为aM=8mm、10mm、18mm和20mm的压力脉动时频域波形图,其中频域波形图中以转速频率作为基频,以倍频作为横轴单位,传感器安装方法和试验数据处理方法参考文献2。

从图中可以看出:尾水管压力脉动存在较明显的周期特性,主要的频率成分为0.11fn、0.22~0.23fn(aM=18mm、20mm)和0.22~0.23fn、0.45~0.46fn(aM=8mm、10mm)等低频成分,是典型的涡带旋转频率。此外,还存在fn、3.5~4.1fn的频率成分,可能与转轮旋转有关。

假设涡带基频脉动Ω=0.11fn,在部分负荷工况,涡带呈螺旋状,压力脉动的频率成分为2Ω和4Ω;而在超负荷工况,涡带呈纺锤体状,压力脉动的频率成分为Ω和2Ω。此外,本文的研究模型表明:无螺旋的柱状同心涡带出现在无涡区后,与传统的试验结果不太一致,这可能和研究对象有关。

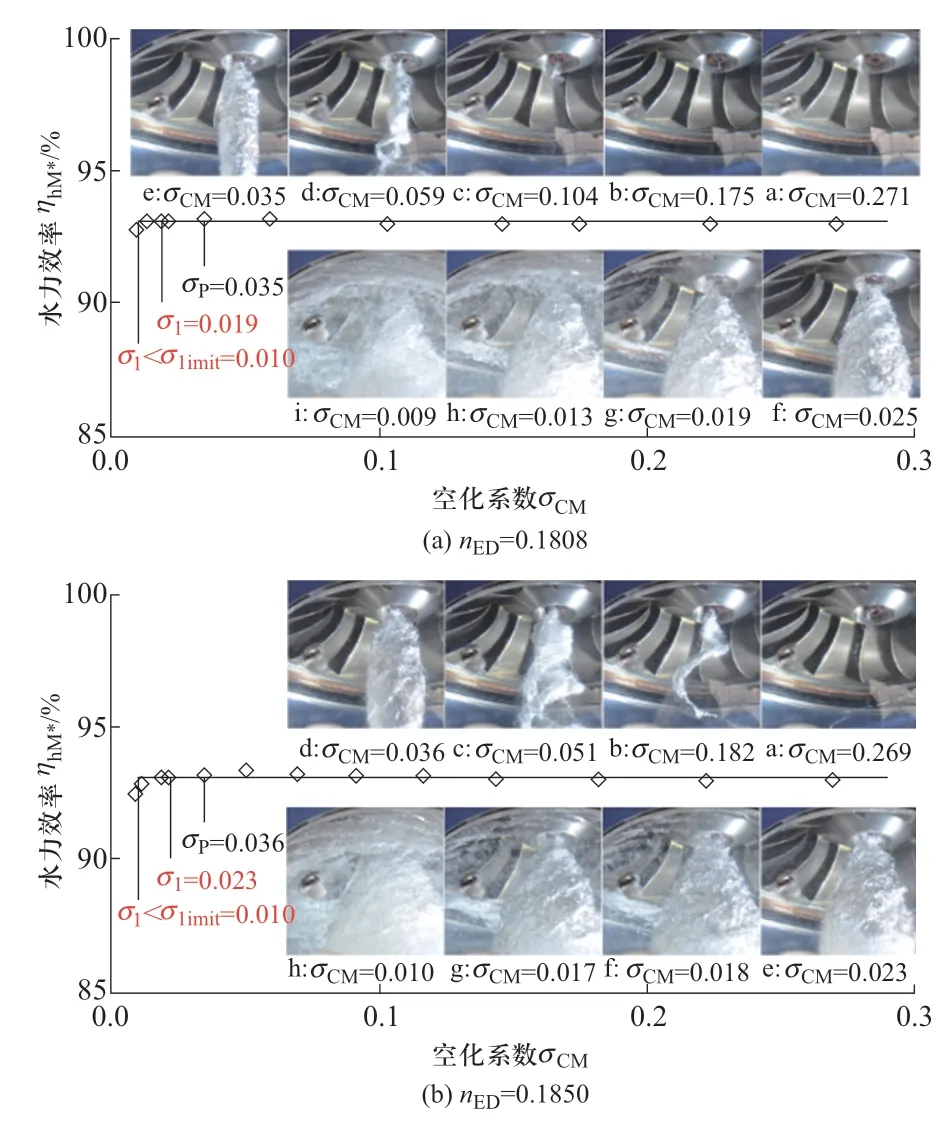

2.6 空化系数对尾水管涡带的影响

图9展示了模型试验过程中随着空化系数降低的尾水管涡流演变现象,两个水头下的涡带演变过程几乎相同。当空化系数足够大时,尾水管中的强迫涡中心的压力高于汽化压力,涡核内部不产生空腔汽蚀。但随着空化系数逐渐降低,强制涡核开始产生空腔空化现象,流动剪切产生的微小涡丝逐渐汇聚成涡面。可见,中心死水区域压力降低是尾水管涡带呈现的必要条件。

图9 空化系数对尾水管涡带的影响Figure 9 Development of vortex rope with variation of cavitation coefficient

以nED=0.1850为例,空化系数足够大时,尾水管中无涡带出现,随着空化系数降低能够看到尾水管涡流呈现出旋转运动状态,之后透明状的涡带被烟雾状涡带代替从而被观察到,这一过程一般称为实心向空心发展。微小涡丝在运动过程中逐渐合并成一根螺旋涡带(σCM=0.269),纤细的涡带呈螺旋状附着死水域和主流中间区域,随着空化系数降低,涡带空腔越来越粗(σCM=0.182)。接下来,螺旋涡带偏心半径进一步减小,单螺旋涡带变成双螺旋涡带(σCM=0.051),其相互缠绕随着偏心半径的减小最终以柱状(σCM=0.036)和洋葱状(σCM<0.036)呈现。空化系数越小涡带越粗壮,涡核直径不断增大并周期性旋转,噪声和振动强度均有明显的增加。尽管叶片上的气泡和间隙气泡也在剧烈演变,但是和涡带的形态有明显的分别,属于不同的空化类型。

3 理论分析

忽略摩擦损失的影响,对于势流可以认为导叶出口环量等于转轮进口环量、转轮出口环量等于尾水管进口环量。如图7所示,取转轮旋转方向为正方向,根据速度三角形有:

将式(1)、式(2)代入式(3),得:

式中D2——叶片出口直径;

n——模型机转速;

Q——过机流量;

πD22/4——转轮出口过水断面面积;

当式(4)中k2=nED/QED时,尾水管进口无圆周速度分量vu2,k2只和转轮标称直径和转轮出口边有关,对于某一模型转轮,k2为常数。这表明该线性函数控制带状区域内,vu2接近或等于零,构成了无涡区,它被称为尾水管压力脉动理论控制线[7]。从图3中也可以看出无涡区呈带状,在最优工况点附近,将运行范围划分为螺旋涡带、无涡区和无螺旋涡带三个区域。由此可见,尾水管涡带的演变过程和水轮机的运行工况有着密不可分的关系。

4 结论

基于模型试验研究了某一低比转速长短叶片混流式水轮机模型尾水管涡带的演变过程。得到结论如下:

(1)尾水管涡带是死水域的一部分,同时满足流动和空间两方面的基本条件,微小涡丝才能逐渐合并形成涡带。

(2)尾水管涡带是水轮机中的最大不稳定源,不仅关系到其运行稳定性,同时对其水力性能也有直接的影响。

(3)随着导叶开度的变化,尾水管涡带经历死水域、螺旋涡带、无涡带、无螺旋涡带四个演变过程。

(4)低空化系数是观察尾水管涡带的必要条件;随着空化系数降低,尾水管涡带从无到有、从小到大,对水轮机稳定性的影响越大。

(5)尾水管涡带的演变过程和水轮机的运行工况有着密不可分的关系。