盐穴储气库表征渗透率研究

2019-02-11王元刚薛雨李心凯

王元刚 薛雨 李心凯

(1. 中石油管道有限责任公司西气东输分公司合肥管理处, 合肥 230000;2. 中石油管道有限责任公司西气东输分公司广东管理处, 广州 510000)

盐岩因其低渗透率、低孔隙度及损伤自愈性等特点,成为地下储气库建设的首选岩体。金坛盐穴储气库的成功建设,标志着我国盐穴储气库建设技术的成熟。我国盐岩具有单层厚度薄、含夹层较多以及建库层段裂缝系统不确定等特点,层状盐岩层中储库的渗透性和安全性等问题引起了广泛重视,腔体的密封性是储气成功与否的决定性因素,因此对盐穴储气库的渗透率进行计算尤为重要。

通过盐穴储气库渗透性室内试验,研究人员获得了一定成果[1-5]。在循环及卸载压力条件下,盐岩中裂纹的产生情况表明,盐穴储气库渗透性是夹层系统与裂缝系统共同作用的结果;在水溶造腔过程中,泥岩与盐岩在高压条件下交界面处易产生微裂纹,裂缝表面有可能形成新的渗流通道;夹层位置是盐岩地下储库群最显著的影响因素,泥岩、盐岩夹层面的渗透率大于岩体本身,因而此位置所处区域是渗流最可能发生的区域。针对储气库注采运行的渗透率以及泥岩夹层与盐岩界面处的渗透率,国内学者通过模型在渗流特征、裂缝开裂扩展特征、气体渗透特征等方面进行了研究,发现渗透率与体积应变的关系可以用线性函数来近似描述[6-10]。

虽然目前关于盐穴储气库渗透率的试验方法已经非常成熟,但是大部分仅限于室内研究和模型推导,且研究目的单一,研究结果缺乏现场试验数据的验证支撑。在本次研究中,我们进行了现场盐穴储气库水试压试验,以整个盐腔为研究单位,观察盐腔注水升压后的压力数据变化。在此基础上,建立了考虑盐穴储气库注水净溶的表征渗透率计算模型,并结合现场试验结果,对盐穴储气库的渗透性进行了定性分析。

1 计算模型

1.1 计算原理

在保证套管密封性良好的情况下,进行盐穴储气库渗透性试验。目前,采用的渗透性试验介质主要有氮气(N2)和水(H2O)。在气体密封试验中,需要投入大量的高精度检测设备,操作流程较复杂,设备安全等级要求较高。现场操作中需要进行多方面协调,气测渗透率的计算方法也较为复杂,需要处理大量数据[11-13]。相对于氮气,水在地层中的渗流规律能够满足达西公式,计算方法简单。现场注水升压作业简单,见效快,可将注水升压数据用于储气库渗透率的快速计算。渗透率测试过程的时间较短,而岩盐蠕变、卤水热膨胀对腔体的影响需要经过数年到数十年的较长时间才能显现出来,因此,对这些影响予以忽略。

通过注水升压试验确定渗透率的原理是:当盐穴储气库达到稳定状态后,在短时间内注水时,由于水的压缩性较小,腔体会处于弹性变形状态;后续试验中,由于注入淡水溶盐以及储气库存在夹层、微裂缝等原因,腔体压力下降,若能计算出腔体渗漏量,则可根据达西公式计算出腔体的渗透率。其计算步骤如下:(1) 注入淡水升压后,由于静溶及渗流作用的影响,腔体压力降低,根据压力变化计算出腔体的体积变化量;(2) 根据注水量,计算腔体溶盐增加的体积;(3) 根据腔体的体积变化量及溶盐体积,计算渗漏量;(4) 根据达西公式计算腔体的渗透率。

1.2 渗透率计算模型

计算注水升压后腔体的总体积:

(1)

式中:V1—— 腔体总体积,cm3;

V0——腔体初始体积,cm3;

p0—— 升压前压力,MPa;

p1——升压后压力,MPa;

Kv—— 水的体积模量,取356MPa;

Vin—— 注水量,cm3。

计算降压后腔体的体积变化量:

(2)

式中:p2—— 漏失后压力,MPa;

ΔV—— 腔体体积变化量,cm3。

腔体体积变化受注水溶盐与储气库渗漏的相互作用。由于升压前腔内卤水达到饱和,且注水量相对较小,假设注入水溶盐在试验时间内可达到饱和,则注入水溶盐后腔体体积增量通过式(3)计算得出:

(3)

式中: ΔV′ —— 腔体体积增量,cm3;

s—— 氯化钠(NaCl)溶液在60 ℃下的饱和溶解度,取36%;

ρs—— 固体氯化钠密度,取2.16 gcm3;

ρ—— 注入水与氯化钠混合后的溶液密度,1.235 gcm3。

在盐穴储气库水溶造腔过程中,由于夹层及微裂缝的存在,注入水发生一定程度的渗漏。实验过程中的渗漏量通过式(4)计算得出:

q=(ΔV-ΔV′)t

(4)

式中:q—— 腔体渗漏量,cm3s;

t—— 试验时间,s。

假设渗漏符合达西定律,沿腔体壁面均匀渗漏,则可根据球面流达西公式,计算盐穴储气库的表征渗透率:

(5)

Re=Rw+1 000

(6)

式中:k—— 储气库渗透率,10-3μm2;

μ—— 流体黏度,mPa·s;

Rw—— 腔体半径,cm;

Re—— 升压降压过程中注水压力波及到的半径,cm。

2 现场试验

在盐穴储气库水溶造腔过程中,通过造腔管柱往盐层中注入淡水溶解盐岩,形成的饱和卤水排出至地面,最终使地下形成洞穴。夹层与微裂缝的存在,使得盐穴储气库会发生渗漏。当盐腔达到稳定状态后,往盐腔内注水使腔体压力升高,在静溶及渗漏过程中压力逐渐降低;继续注水,使腔体压力升高至设计值,并观察压力变化情况。多次重复以上过程后,盐腔会重新达到平衡。此时,可根据压力变化及注水量计算腔体的渗透率,选取3口盐腔进行注水试压试验。下面为W1井、W2井、W3井2017年的现场注水试压结果。

(1)W1井:腔体体积约171 602 m3;注水试压过程中腔内最高压力设计值为16.400 MPa;当腔内压力升至最高压力设计值后,共进行3次注水试压试验。其中,最后一次注水2.800 m3,注水过程中压力升高了0.014 MPa,升压结束后21 h内压力下降了0.004 MPa。图1所示为W1井注水试压结果。

图1 W1井注水试压结果

(2)W2井:腔体体积为600 696 m3;注水试压腔内压力设计值为20.900 MPa;注水使腔内压力达到设计值后进行3次升压试压。其中,最后一次注水1.286 m3,注水期间压力升高 0.230 MPa,观察41 h后压力回落0.066 MPa。图2所示为W2井注水试压结果。

图2 W2井注水试压结果

(3)W3井:腔体体积为61 381 m3;注水试压腔内压力设计值为19.500 MPa;注水使腔内压力达到设计值后进行3次升压试压,其中最后一次注水5.000 m3,注水期间压力升高0.129 MPa,观察48 h后压力回落 0.051 MPa。图3所示为W3井注水试压结果。

图3 W3井注水试压结果

以上3口井最后一次注水试验数据见表1。

表1 3口井最后一次注水试验数据

3 渗透率计算结果分析

结合试验数据,运用上述模型计算不同盐腔的渗透率。以W1井为例,由于每次升压的注水量相对于腔体体积而言都比较小,因此,可忽略最后一次升压前的腔体体积变化。

W1井最后一次注水升压结束后的腔体体积为:

≈171 064(m3)

降压过程中的腔体体积变化量为:

≈192 207(cm3)

淡水溶盐后,溶解的氯化钠与卤水充分混合,腔体的体积增量为:

≈183 266(cm3)

腔体的渗漏量为:

q=(ΔV-ΔV′)h≈0.118(cm3s)

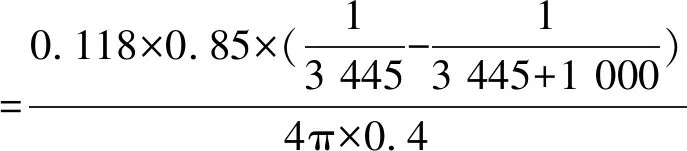

根据腔体体积计算出球面渗流界面的等效半径为3 445 cm,卤水的黏度取0.85 mPa·s,代入式(5)得到的渗透率为:

≈0.007×10-3(μm2)

同样计算出,W2井的渗透率为0.050 ×10-3μm2,W3井的渗透率0.029 ×10-3μm2。

3口盐腔井渗透率计算结果如表2所示。

表2 3口盐腔渗透率计算结果

通过分析数据可以看出,盐穴储气库渗透率极低。其中,W1井的渗透率为0.007× 10-3μm2,W3井的渗透率为0.029×10-3μm2,而W2井的渗透率相对较高,但是也低至0.050× 10-3μm2。W2井的渗透率相对较高,其原因可能是井口微量泄漏等原因导致泄漏量增加,造成表征渗透率计算值偏大。即便如此,模型计算得到的渗透率与其他学者通过室内试验得到的结果相差不大,这就验证了所建立模型的准确性。

4 结 语

根据水溶造腔基本原理和渗流力学基本理论,以整个盐腔为研究单元,考虑盐腔静溶的影响,推导出了盐穴储气库表征渗透率的计算方法。现场作业中通过注水升压的方法来计算渗透率,操作工艺较简单,计算量小,可在盐穴储气库水溶造腔过程中随时进行,实用性较强。采用现场试验数据,计算出的盐穴储气库渗透率极低,约0.007×10-3~0.050×10-3μm2。通过与其他学者的室内试验研究结果相对比[14-17],验证了所建立模型的准确性。所建立的模型适用于盐穴储气库渗透率的快速计算,在判断盐穴储气库造腔层段存在微裂缝及夹层等条件下的渗透性时可予以参考。