钻杆振动特性分析及疲劳周期预测

2019-02-11孟庆禹吴百川

孟庆禹,吴百川

(1. 中国石油大学 石油工程学院,北京 102249; 2. 长江大学 石油工程学院,湖北 武汉 430100)

0 前 言

钻柱在井眼中的运动状态可视为钻柱本身、钻井液、井壁或井底相互作用的结果。钻柱在地面设备的驱动下,处在内外均有钻井液流动的环境中,局限于井筒有限空间内,遭受着井底岩石的反作用力而进行钻进作业。

在钻井过程中,每段钻柱都含各自的固有振动频率,这个频率值只随模型的变化而改变。当钻柱受迫引起的振动与钻柱自身固有振动频率值重合时,就会发生共振现象[1]。

引起钻柱振动形式一般有4种:纵向振动、横向振动、扭转振动和涡动。这4种振动形式在形态及机理上各不相同:纵向振动是沿钻柱轴线方向进行的,类似于杆的上下反复伸缩振动;横向振动是指钻柱某一部分像简支梁进行的弯曲振动;扭转振动是由井底对钻头或井壁对钻柱旋转阻力的不均匀引起的;涡动是指当钻柱在井中以转盘转速按顺时针方向绕自身轴线旋转的同时,由于其不平衡力或其它扰动力的作用,钻柱本身也进行着绕井眼轴线公转的现象[2-3]。

本文进一步研究流体环境中钻杆振动特性,采用ANSYS Workbeach Acoustic Extension分析模块对井下钻杆进行水下受迫振动分析,得出的振动特性与无钻井液条件下的振动特性进行对比,并计算各自条件下钻杆的疲劳周期值[4]。

1 受迫振动理论

1.1 转速对激励频率的影响

进行钻井作业时,转速对钻速的影响非常明显,当转速达到某一特定值时,就会引起钻杆的共振现象,导致钻速降低。

引起钻杆共振的临界转速计算,与钻头的类型有关。当选用三牙轮钻头,钻头的转速为n时,相应的激励频率为fi=3n/60,这就是钻杆扭转震动的激励源[5]。其扭转振动临界转速nc为:

(1)

对于PDC钻头钻进时,其扭转振动临界转速nc为:

nc=60fi

(2)

1.2 结构动力学非线性控制方程

钻井过程中,钻杆旋转引起的激励频率远超材料给定的固有频率,此时惯性力与阻尼力占的比重较大,因此考虑动力学求解[6-8]。

(3)

1.3 瑞雷阻尼分析原理

通过上式(有阻尼条件下)求出每一阶固有频率:

通过公式(4)即可得出ωni:

(5)

(6)

式(1)中:a为质量阻尼系数,为0.1;β为刚度阻尼系数,为0.015,均为查阅文献所得[9-10]。

1.4 湿模态条件下的模态理论

式(7)中:[Mw]为液体附加质量矩阵;{Uw}为液体附加刚度矩阵。

2 物理模型的建立

钻具模型由钻杆和钻铤两部分组成,钻铤部分视为刚体,由于钻头部分相较于钻杆的长度过小,可将其视为质点,以此来分析钻杆的模态。

2.1 边界条件的设置及有限元计算

钻杆的弹性模量为2.12×105Mpa,泊松比0.28,钻杆的顶部设置为固定,钻杆与钻铤连接部位设置为圆柱支撑,使钻杆轴向和周向运动方向设为自由。

钻进过程中,钻柱受迫旋转,改变转速大小,钻柱会产生不同振动形态,每出现一种振动形态就会对应一阶固有频率。

用Ansys软件计算得出的固有频率值导入到公式(2)可得固有频率与钻杆转速的关系(见图2)。

图1 固有频率与钻杆转速关系

由图1可知:在含钻井液条件下第1阶振动形态对应转速为44.620 2 r/min,第2阶为54.1386 r/min,以此类推。无钻井液条件下第1阶振动形态为60.528 r/min,第2阶为60.636 r/min。由于不同条件的振动形态不同,导致振动临界转速也不同,钻进过程中只要避开前3阶振动形态对应的转速,可以防止剧烈振动的发生。

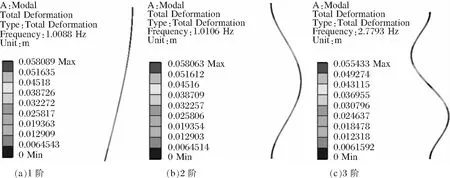

分别计算钻杆有、无钻井液下的振动形态。对比横、纵向振动变化趋势。图2和图3为前3阶纵向振动的等值线图。

由图2可得:无钻井液下,1阶振动形态下钻柱纵向振动的最大轴向位移发生在钻杆最底端,方向为沿Z轴向上,说明钻柱底端呈压缩状态。钻柱顶端无轴向位移;2阶振动形态的最大位移处为钻杆中部,并且此处与井壁发生偏磨现象,易对钻杆造成破环;3阶振动形态的最大位移为钻柱中部上下两侧。钻井液作用下,1阶钻柱振动形态的最大位移与干模态变化一致;2阶钻柱振动形态由于流体抑制作用,钻柱没有发生较大的偏移,其最大位移为中下部,说明此处的钻杆柱呈压缩状态。钻柱的3阶发生明显位移变化,最大位移为钻杆中部。

图2 无钻井液钻柱振动形态分析

图3 含钻井液钻柱振动形态分析

2.2 钻杆的谐响应计算

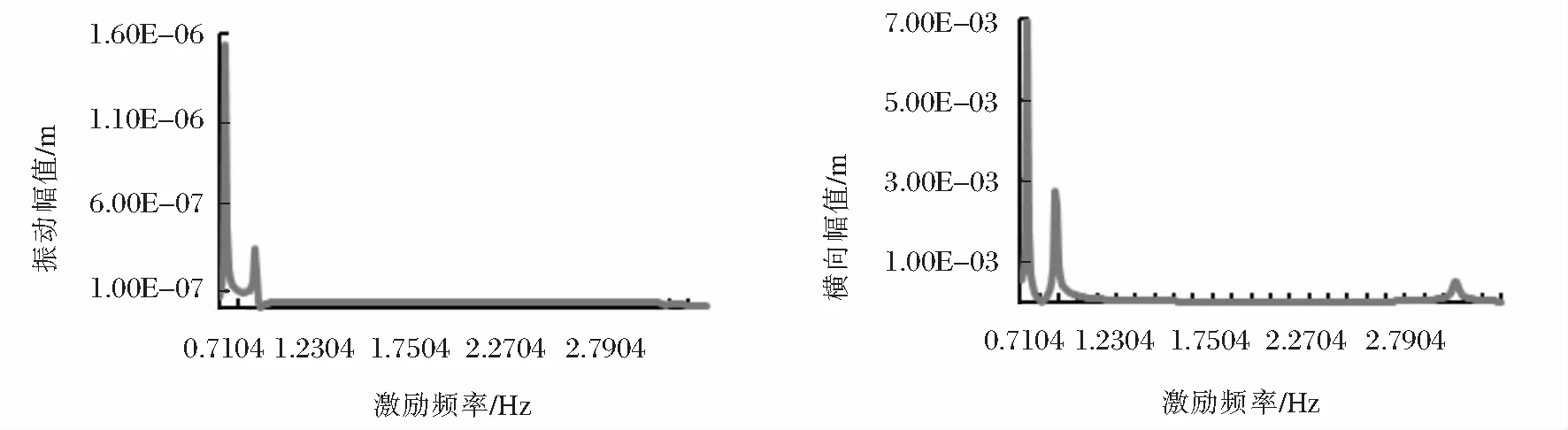

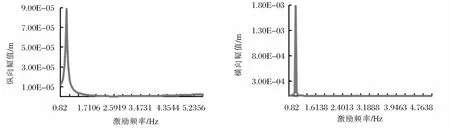

钻杆的受迫振动可算出结构固有频率,而提供的振动位移结果是相对的,因此要将算出的固有频率值导入谐响应分析模块中。这里运用模态叠加法进行计算。湿模态、干模态条件下,频率响应纵向与横向位移分别见图4和图5。

图4 湿模态条件下频率响应纵向与横向位移

图5 干模态条件下频率响应纵向与横向位移

由图4、5可得:钻柱在无流体作用下,提供的激励频率使纵向和横向的一阶与二阶固有频率都发生重合,共振点频率大致为0.983 75 Hz,振幅处于峰值状态;二阶以后的共振点,即使激励频率与固有频率重合引起了共振,由于振动幅值较小,不会对钻柱造成实质性破坏。钻井液条件下,图5可得钻柱在纵向位移有两处明显共振点,横向位移有3处共振点,第1阶共振点为0.72 Hz,第2阶共振点为0.897 6 Hz,其中横向振幅最大值为0.007 m。由于钻井液的影响,1阶与2阶固有频率未发生重合。因此,在施工过程中仅参考干模态固有频率值将会形成较大误差,影响钻杆疲劳寿命。

2.3 钻杆的疲劳寿命预测

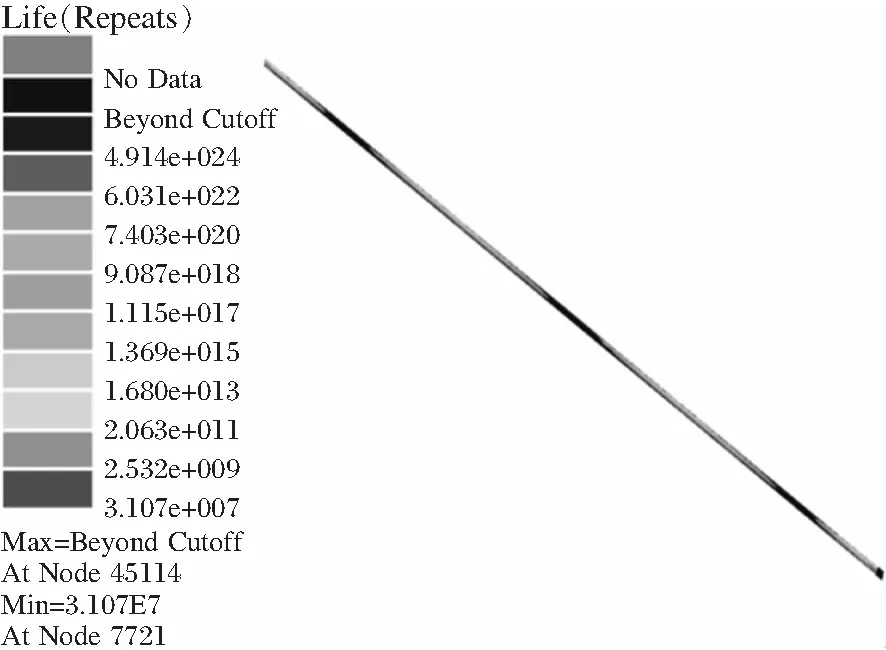

钻井过程中,钻杆受到载荷大小毫无规律,而且作用时间较长,因此要将疲劳值导入频域下计算。将上节中Ansys谐响应模块算出的频率响应函数FRF导入到Ncode SN Vibration模块中得到钻杆疲劳周期值(见图6)。

图6 钻杆疲劳周期值

计算含钻井液条件下钻杆的疲劳周期值,提供40~80 r/min的转速范围,其疲劳周期为3.107×107s的循环。

3 钻杆优化处理

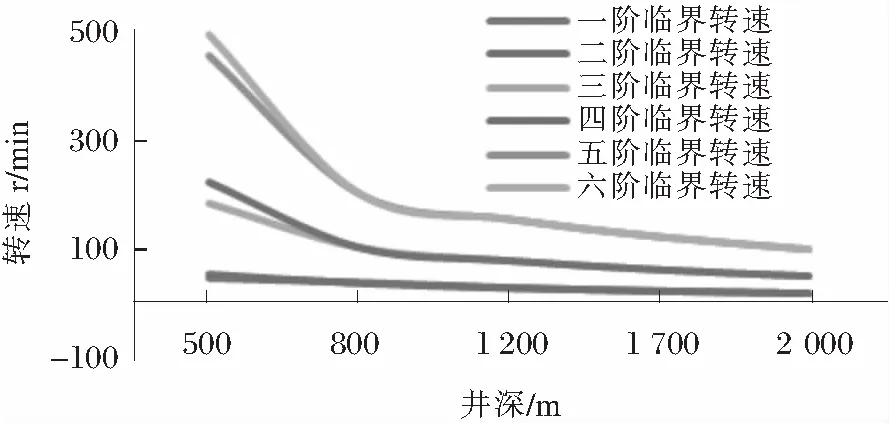

钻杆在钻进时,钻井深度会不断增加,物理模型将会发生改变,因此钻杆振动临界转速也会随之改变。在钻井液条件下进行不同井深下的临界转速计算,分析其临界转速与井深的关系(见图7)。

图7 转速与井深关系

由图7可知:钻杆随机振动的各阶临界转速随钻杆长度的增加而显著减小。钻进初始阶段,钻杆各阶临界转速间隔较大,一定范围的转速变化不易引起共振。相反,随着钻进加深,各阶临界转速间隔缩小,所以一定范围的转速变化就比较容易引起共振。这与实际井深变化所引起共振现象十分吻合。

4 结 论

1)运用有限元法对钻杆在含钻井液条件下进行分析,得出的结果与无钻井液条件有较大差异,其中固有振动频率明显偏移,横向振动幅度要大于纵向振动,因此横向振动是引起振动破坏的主要原因。

2)以静态井深为例,分析钻杆前6阶振动形态对应的转速。提高钻杆转速,引起的振幅值减弱,因此现场施工避开前4阶振动形态对应的临界转速位置,就可以避开共振效应。通过运用Ncode软件计算激励频率为前4阶振动形态范围内钻杆的疲劳周期,其值为3.107×107s。

3)钻杆在钻进中井深的增加,钻杆的振动临界转速也在动态变化,浅井位置段,钻杆临界转速间隔较大,振动形态不会发生叠加;而随钻进深度增加,临界转速间隔明显降低,当间隔达到近似重合时就会引起共振。因此通过转速优化,可较大幅度地减弱钻柱的振动,降低钻柱的动态工作应力。