基于DEFORM-3D的Cr12MoV铣削仿真试验

2019-02-10

(佳木斯大学机械工程学院 黑龙江 佳木斯 154007)

一、引言

淬硬钢材料为冷作模具钢Cr12MoV,它的硬度、强度均比Cr12要高。在制造形状复杂、截面积较大的各种模具时,经常采用这种材料。Cr12MoV以良好的性能广泛应用于许多零件,但淬硬钢的强度和硬度对切削加工有较高的要求。针对此类材料的加工行程进行研究,改善加工参数,对提高加工效率和质量,促进产业发展有重大意义。

而模具的高速切削是近年来兴起来的一种新型加工技术。它可以改善模具的加工质量。而传统的切削过程研究依靠单纯的试验手段,且切削过程中的切削力、表面损伤等参数很难准确获得。Deng和Shet进行了二维铣削过程分析。董辉跃等采用双斜角切削模型的铣削仿真只能针对单刀齿进行。根据调查,球头铣刀的铣削过程仿真,在研究残余应力及应变的较少。

二、建立有限元模型

(一)有限元模型建立

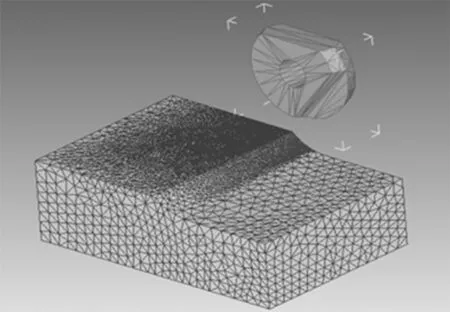

本文采用CREO软件建立的刀具模型,以中间格式导出,再导入仿真软件中。刀具的基本参数对切削效果影响很大。本篇论文中所用到的球头铣刀片是由山特维克集团所制造。铣削有限元模型见图1,刀具运行状态见图2。

图1铣削有限元模型

图2 刀具运行状态图

(二)划分网格

网格质量对仿真结果有重很大影响,它不仅影响结果的精度,更影响仿真时间,因此需要结合实际情况确定合适的网格数。软件具有自适应网格生成功能,可以根据切削条件定义网格密度。一般来说,网格的最小单位尺寸是工件进给最小单位尺寸的1/3。图3显示了刀具和工件网格划分。

经过不同的实验对比我们工件将网格数目划分为10000,刀具默认刚体。深色部分为切削网格细化部分,细化比率为0.1,保证仿真过程的准确性。本文釆用的是物理分离准则:当刀具与切屑接触点的压应力或者拉应力值超0.1MPa时,判定单元节点分离。

图3 刀具工件网格划分

(三)材料模型的建立

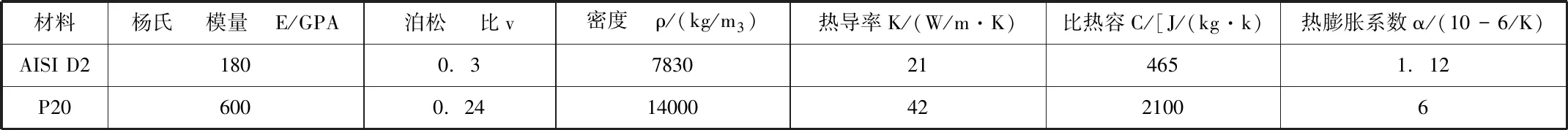

目前很多研究都基于已有的材料本构模型来展开。美国Ohio州立大学已经开始着手建立切削模型材料数据库,其部分材料本构模型已经封装到Deform材料库中。本文采用的工件材料是材料库中的AISI D2,即淬硬钢;刀具材料为P20、刀具涂层TiALN。选取的材料特性如表1所示。

表1 AISI D2和P20的材料特性

三、模拟仿真及结果分析

根据上述所述完成切削仿真前处理,进行切削仿真分析。根据多方查阅数据,我们将最终最优的铣削参数设定为为:主轴转速7000r/min、进给量0.15mm/r、深度0.15mm、刀具直径12mm、刀具材料为P20、涂层厚度2微米、工件材料为AISI D2进行试验。

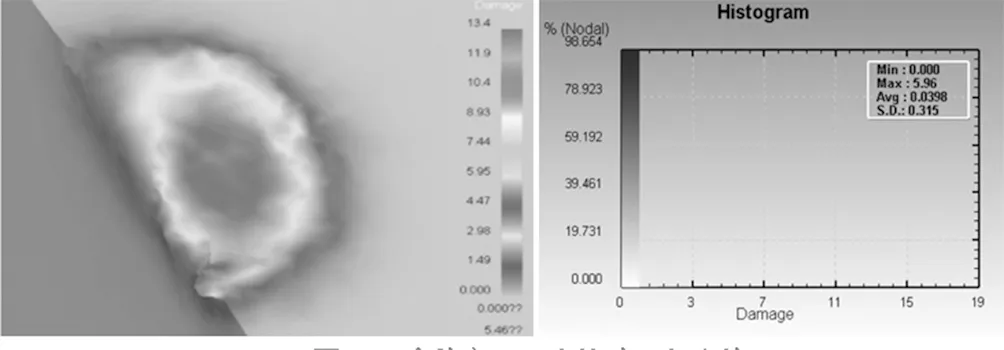

经仿真分析得到图4所示的表面形状及损伤分析随时间变化趋势。从图中可以看出,零件加工表面的相对最低表面是被加工零件的表面损伤对被加工表面其他表面形貌的颜色分布。通过观察可以看出,零件加工表面相对最小区域的表面损伤值最高,从数值上看,损伤从0逐渐增加到5.96。

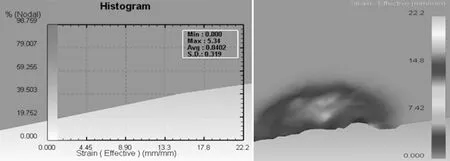

加工件表面残余应力分布如图5所示。通过观察零件切削表面残余应力的分布情况,可以得出残余应力主要分布在零件加工表面的相对最低表面上,应力的最大值可以达到约169MPa,最小值约为88.8MPa。应力值的分布也大致呈阶梯状。切削表面上的应变分布如图6所示。根据切削表面的应变分布可以看出,随着刀具的切削方向,表面应变逐渐增大。切削开始时,应变相对较小。随着刀具的转动表面的应变逐渐变大,最高可达约5.34mm/mm左右。

图4 零件加工后的表面形貌

图5 零件切削表面的残余应力分布图

图6 切削表面的应变分布情况

四、结论

金属切削是切削力、热耦合和切屑形成的过程。本文应用Deform-3D软件完成对Cr12MoV的铣削仿真建模,并对选取的最优参数进行了仿真分析。通过对仿真结果的分析,包括表面形貌、损伤、残余应力、应变等的分析,得出了相应的结论。通过对淬硬钢模具高速铣削过程的有限元模拟,得到了铣削过程中被加工表面的一些数据参数。通过对这些参数的分析,可以帮助相关人员对这一过程进行简单的分析,并对其相关方面进行简单的判断。为淬硬钢材料切削参数的选择提供了理论参考,为研究其它金属材料的切削过程提供了参考。