新能源汽车全塑结构在防撞安全性提高中的应用

2019-02-09伍小明

伍小明

摘 要:当下我国持续发展战略的提出使得不可再生材料的使用开始减少,一些机械制造行业开展寻求新的能源替代产品。在汽车行业,新能源汽车理念的提出是对我国可持续发展战略的积极响应,其中新能源汽车的全塑结构是其结构亮点,这种全塑结构抗腐蚀、耐热等性能都优于传统的金属结构,为了应对当下频繁的交通事故,文章对新能源汽车全塑结构在防撞安全性提高中的应用进行分析,旨在为进一步优化新能源汽车全塑结构提供有力参考。

关键词:工程塑料;逆向工程;三维模型;新能源汽车

DOI:10.16640/j.cnki.37-1222/t.2019.02.014

1 对新能源汽车进行三维建模

1.1 三维建模之前的处理

三维建模之前采用逆向工程(RE)对汽车分型,根据实物推出三维模型,达到缩短设计周期,降低企业成本和风险的目的。首先,将整车拆卸开来,根据汽车结构不同,拆卸尽量减少对零件的破坏,之后得到汽车零部件。再者,使用专业设备对汽车零部件数据录入系统,获得三维模型数据。最后,将采集到的数据集合为高密度散乱点云,提高重构精度。

1.2 汽车三维模型重构

文章使用Unigraphics NX(UG)计算机软件进行建模,以数据点和几何特征绘制必要的网格性曲线,对网格性曲线严格控制曲线的实际曲线率,使曲线率保持变化。

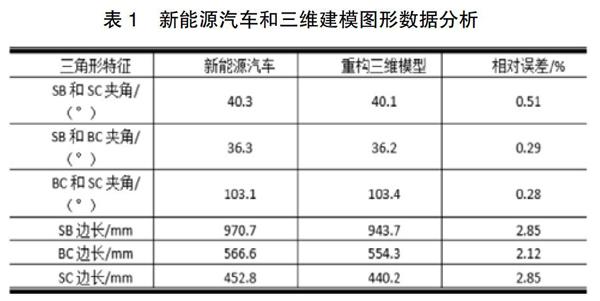

在得到重构的新能源汽车三维模型之后,根据实物当中的任意三点(S、B、C)构建几何三角形,进而对比重构模型的相对距离和角度,文章选取三组数据进行比对,具体结果如表1所示。

由表1可得,新能源汽车实物和三维建模的图形数据整体误差范围<5%,因此三维模型的整体精度可靠。

2 新能源汽车的全塑结构防撞安全有限元建模

利用LS-DYNA软件的BT单元在非全积分算法的支持下,对相应的薄壁单元的结构变化实时监督,对相应的结构变化分析。实际的有限元模型当中,汽车各个零件中的绝大部分零件都属于薄壁结构,选择薄壁结构网格单元可以实现对各个汽车零的管理和分析,以薄壁结构网格单元作为支持,解决实际工作中出现的弯曲和变形现象。网格自身的质量和有限元建模自身的实际精度有着直接的关系,其网格自身的各项数据例如网格尺寸、密度等都對有限元进度有直接影响。网格自身的尺寸较小、密度较大,则其实际的质量也就有保障。多边形结构部件碰撞后翘曲变形大,要增加单元网格量。

3 新能源汽车全塑结构碰分析

以LS-DYNA系统化软件当中的BT单元作为技术支持,对相应的新能源汽车碰撞有限元进行建模并对模型进行分析,将实际的建模获取数据传输到Hyperview软件当中对各项数据进行切实的分析。

新能源汽车自身的车身塑料结构存在较大的变形,且变形集中在汽车前端,由车身前端严重的翘曲变化可以得出新能源汽车的材料还存在一定的不足。受汽车生产材料的影响,不同材料的弹性不同汽车撞击后的损坏程度、危险程度也不同。例如,硬质聚酰胺泡沫具有良好的弹性模量,相应的汽车碰撞之后,材料可以少量回弹,进而减少碰撞过程中产生冲击力,减轻车内乘客受到的危害。此外,新能源汽车保险杠距离电池较近,碰撞发生后会对电池造成不同程度的威胁,考虑到汽车电气系统的安全性,保险杠的溃缩变形不能过大。仿真结果显示保险杠塑性结构溃缩变形并不明显,因此硬质聚酰胺泡沫材料可以应用到新能源汽车结构上,其本身具有足够的强度,且能够吸收大量碰撞能量。

4 新能源汽车全塑结构的防撞优化

综上所述,通过对新能源汽车的全塑性结构以及主要的零件进行建模分析,得到碰撞发生后零件的内能变化及碰撞性能分析,并以数据和仿真结构作为依据提出以下具体优化方案:

4.1 提高塑性结构厚度

塑料材质本身具有良好的弹性,在汽车发生碰撞后能够吸收碰撞能量,但是塑料材质不同于金属材料,其整体强度较弱,优化新能源汽车结构可以提高汽车塑料材料的厚度或者增加吸能部件,进而提高汽车的防撞安全性[2]。

4.2 加固保险杠或改变电池位置

新能源汽车保险杠近距离电池距离较近,一旦发生碰撞事故之后,很有可能威胁到的汽车的电气系统,为了减小碰撞对电池结构的威胁,可以通过在新能源汽车的保险杠进行必要的优化改善,通过在保险杠当中加入刚性材料,从而提高新能源汽车在发生碰撞后产生的变形量。可以对汽车的电池结构进行必要的调整,将电池设置在原理碰撞高发区的前部,将其安装到保险杠当中加入刚性,从而减缓汽车碰撞过程当中产生的冲击加速;此外,还可以改变汽车的电池结构位置,将其安装在汽车碰撞变形影响最小的三角区域。保障汽车电气系统的安全性。

5 结束语

综上所述,对于新能源汽车全塑结构在防撞安全性提高中的应用分析,要认识到新能源汽车和传统汽车的区别,当下不可再生能源紧缺的背景将新能源汽车的使用推向高潮,只有充分的提高新能源汽车的安全性,才能够切实的促进新能源汽车的长久发展。文章利用信息时代的先进建模仿真技术对汽车结构的防撞进行分析,在不对汽车造成威胁的基础上开展防撞实验,进而得到准确的数据,提出新能源汽车的防撞结构优化措施,提高新能源汽车的安全性。

参考文献:

[1]肖勇,丁玉梅,秦柳等.新能源汽车全塑车身顶盖结构设计与校核[J].塑料,2016,45(01):83-85.

[2]孙臣,杨月.新能源汽车的安全性[J].工程技术:全文版,2017(01):00294.