金刚线切割多晶硅片表面减反射绒面的制备

2019-02-07刘友博李利凯杨德仁

刘友博,李利凯,汪 雷,杨德仁

(浙江大学材料科学与工程学院,硅材料国家重点实验室,浙江 杭州 310027)

1 引 言

多晶硅作为重要的太阳能电池材料一直为人们所关注[1-2],目前多晶硅太阳电池用硅片切片工艺主要有传统的砂浆线切割和新兴的金刚线切割两种方式[3-4]。相比于砂浆线切割,金刚线切割具有切割速度快、利于硅片的薄片化、硅片表面损伤小、碎片率低以及对环境更友好等优点[5-7]。因此,工业生产中,金刚线切割成为主流的切割方式。

但是,金刚线切割的多晶硅片使用常规酸法制绒无法获得理想的减反射效果,这直接导致最终电池效率低于砂浆切割片[5]。究其原因,经金刚线切割的多晶硅片表面光滑区域大,缺陷较少,而酸法腐蚀更倾向于在缺陷处优先腐蚀,故而难以制备出均匀密集的减反射坑[8-9]。另一方面,金刚线切割后的线痕亦无法通过常规酸法制绒消除,这也为硅片后续处理及外观造成不利影响[10]。以上问题极大地阻碍了金刚线切割工艺在多晶硅太阳电池领域的推广及应用。

近几年,国内外研究人员提出了各种减反射绒面的制备方法。例如,反应离子刻蚀(RIE)法可以制备出理想的减反射绒面,但此方法使用的设备复杂昂贵,且容易引入机械损伤[11-13]。另外,金属辅助催化腐蚀法(MCCE)具有生产效率高,不使用昂贵设备,绒面减反射效果好等优点而受到广泛关注,但目前此类方法大都需要消耗贵金属银,制绒成本较高,另外重金属银离子的排放也会导致环境污染等问题[14-16]。

本研究提出了一种两步腐蚀法制备金刚线切割多晶硅片减反射绒面的技术。首先以浓硫酸作为添加剂去除了金刚线切割多晶硅片表面线痕,然后将酸腐蚀液雾化处理后腐蚀硅片,最终得到的微米纳米复合的多孔结构,使硅片少子寿命提高的同时拥有优良的减反射效果。

2 实 验

2.1 实验原料

实验选用的硅片为P型金刚线切割多晶硅片,规格为156mm×156mm,厚度为(180±10)μm;去离子水(DI)、双氧水(H2O2,30wt.%)、氨水(NH3·H2O,25~28wt.%)、浓 盐 酸(HCl,37.5wt.%)、浓 硝 酸(HNO3,65wt.%)、浓硫酸(H2SO4,98wt.%)、氢氟酸(HF,40wt.%),以上试剂皆为分析纯。

2.2 实验方法

2.2.1 硅片预处理 首先通过激光切片机将硅片切成30mm×30mm 的小片;然后依次使用RCAⅠ,其溶液配比为DI∶NH3·H2O∶H2O2=5∶1∶1(体积比),RCAⅡ,其溶液配比为DI∶HCl∶H2O2=6∶1∶1(体积比),70℃超声清洗15min以去除硅片表面的金属杂质与有机物,之后DI超声清洗10min;最后使用N2吹干待用(记为un-etched)。

2.2.2 预腐蚀及去线痕 按照体积比HF∶HNO3∶DI∶H2SO4=1∶3.75∶2∶6.75 配制预腐蚀液;水浴加热,预设温度30℃,在聚四氟乙烯烧杯中腐蚀硅片60s;之后DI超声清洗5min,重复2次;最后N2吹干待测(记为pre-etched)。

2.2.3 酸雾腐蚀 按照体积比HF∶HNO3∶DI=3∶1∶1配制腐蚀液,使用鱼跃403T 型射流式医用雾化器(最大雾化率不小于0.1m L/min)将腐蚀液雾化成粒径为5μm 以下的小液滴;之后如图1所示,将酸雾由上方通入被加热套包裹的聚四氟乙烯管(内径为50mm,长为350mm)中,管另一端通入盛放有硅片的四氟乙烯烧杯中,在预设温度(30℃)下腐蚀若干时间;然后,样品经DI超声清洗5min,重复2次;最后N2吹干待测。

图1 实验装置图Fig.1 Schematic representation of etching setup

2.3 测试与表征

采用HITACHI U-4100 型紫外-可见-近红外分光光度计(UV-Vis)测量样品在300~1100nm 波长范围内的反射率;HITACHI S4800 型场发射扫描电子显微镜(SEM)表征样品表面微观形貌;Semilab WT-2000型少子寿命测试仪测试多晶硅片表面有效少子寿命。

3 结果与分析

3.1 预腐蚀去除线痕效果

图2 预腐蚀前后样品数码照片和SEM 图像(a)、(b)un-etched;(c)、(d)pre-etchedFig.2 Digital photographs and SEM images(a)、(b)un-etched;(c)、(d)pre-etched

图2为硅片经预腐蚀前后的数码照片和SEM 照片。如图2(a)、(b)所示,未腐蚀时,硅片表面线痕明显,可以肉眼直接观察到;经SEM 观察发现,沿着线痕有一些破碎区,其余为光滑区域。经预腐蚀后,如图2(c)、(d)所示,肉眼已无法观察到硅片上的线痕;在SEM 照片中,线痕也已消失,硅片表面随机分布着直径约1~2μm 左右的圆形浅坑。综上可知,预腐蚀工艺去除了硅片表面线痕并在硅片表面留下微米级的浅坑。

3.2 酸雾腐蚀对样品表面形貌的影响

图3为预腐蚀后的样品经酸雾腐蚀不同时长后的表面SEM 图像。从图可见,经过预腐蚀后的样品表面分布着内部光滑的微米级浅坑。经酸雾腐蚀10min后,样品表面浅坑上出现纳米级小突起,光滑的表面开始变得粗糙;经酸雾腐蚀15min后,样品表面微米级浅坑内部已经完全被腐蚀,密布着孔径在100nm 左右的纳米多孔结构;腐蚀时间达到20min时,样品表面纳米级的小孔相互连接,多孔结构遭到损伤,而微米级的预腐蚀浅坑的边缘也变得模糊,样品被过度腐蚀。

图3 经不同时间酸雾腐蚀后的样品表面SEM 照片(a)0min;(b)10min;(c)15min;(d)20minFig.3 SEM images of the sample surface for different time(a)0min;(b)10min;(c)15min;(d)20min

3.3 硅片表面反射率表征

图4为预腐蚀前后和再经不同时间酸雾腐蚀后的样品在300~1100nm 波长范围内表面反射率变化图。从图可知,经预腐蚀后,硅片表面反射率在短波段(300~450nm)有一定上升,在长波段(450~1100nm)稍有下降,总体变化不大,因此预腐蚀工艺在硅片表面留下的微米级浅坑并不能带来有效的减反射效果。之后样品经酸雾腐蚀后,反射率迅速下降,经积分计算,酸雾腐蚀5、10、15和20min后,样品平均反射率分别降至33.2%、15.5%、8.6%及11.6%。显然,样品经酸雾腐蚀后获得了优良的减反射效果,300~1100nm的平均反射率随着腐蚀时间的增加先降后升,在15min时,得到极小值8.6%。

样品表面反射率的变化是由样品表面形貌的演化所直接导致的,未经酸雾腐蚀时,样品表面所密布的微米级浅坑深度较浅,无法有效陷光,因此样品会有较高的反射率;酸雾腐蚀时,酸雾小液滴经加热后到达并随机附着在硅片表面,随着小液滴中的氢氟酸和硝酸混合液与硅发生腐蚀反应,样品表面逐渐被腐蚀出纳米级多孔结构,这些多孔结构形成介于空气和硅片之间的渐变折射率,起到增透膜的作用,进而产生良好的减反射效果;但随着酸雾腐蚀时间的延长,更多的酸雾液滴到达样品表面并参与反应致使硅片被过度腐蚀,一方面纳米级多孔结构所构成的增透膜遭到破坏,另一方面因微米级浅坑边缘也被腐蚀而导致几何陷光效果亦减弱,从而使样品的减反射效果变差,反射率回升。

图4 样品表面反射率变化图Fig.4 Reflectance spectra of etched samples

3.4 硅片少子寿命变化

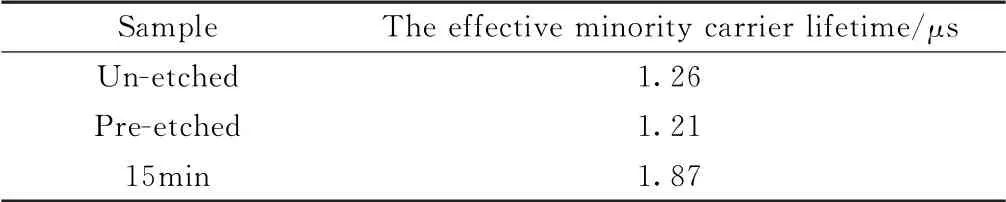

有效少子寿命也是影响太阳电池效率的重要原因,表1为硅片各腐蚀阶段前后的有效少子寿命变化。从表可见,经预腐蚀前后,硅片的少子寿命变化较小,而经酸雾腐蚀15min后,样品少子寿命提升了0.6μs以上。一般而言,纳米多孔结构的引入会导致硅片比表面积迅速提升而使少数载流子的复合效应增强,最终导致少子寿命的下降,但此处却出现反常。推测可能有以下原因:一是酸雾腐蚀反应会优先在缺陷处发生,从而可有效去除表面的缺陷,减少禁带中的缺陷能级,降低少数载流子复合机率,进而提高少子寿命;二是形成的多孔结构为百纳米级别,比表面积远小于纳米级别的表面,降低了少数载流子的表面复合,提高了少子寿命。

表1 硅片表面有效少子寿命变化Table 1 Effective minority carrier lifetime at different stages

4 结 论

本研究采用两步法,首先以浓硫酸作为添加剂去除了金刚线切割多晶硅片的表面线痕,然后又将酸腐蚀液经雾化处理后腐蚀硅片。最终得到的样品表面无线痕且分布着微米纳米复合的多孔结构,平均反射率低达8.6%,表现出较好的减反射效果,少子寿命相对于未腐蚀片提升0.6μs以上。此工艺操作简单,成本低,且与现有的工业生产工艺相匹配,具有很好的产业化应用前景。