西北油田联合站中采出水余热回收工艺设计与应用

2019-02-06何巍杨刘勇毛应涛徐静张向辉杲静

何巍杨 刘勇 毛应涛 徐静 张向辉 杲静

(中国石化西北油田分公司)

西北油田某联合站采出水处理区主要负责对进站原油沉降后脱出的采出水进一步重力沉降除油、压力除油、除悬浮物,处理合格后外输回注至油井中。目前管道外输压力为0.5 MPa,温度为65~72℃,2012年出现玻璃钢管老化、失效、刺漏问题。截至目前,该管线失效100余次,严重影响联合站外输注水任务。

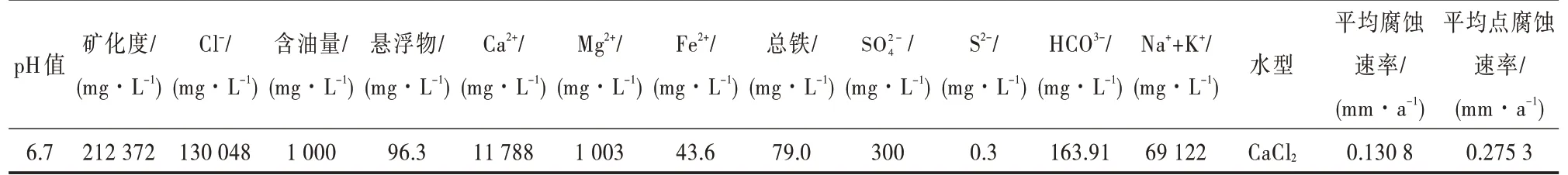

为了找出导致上述问题的原因,对处理后的采出水进行取样化验,结果发现其具有高矿化度(21×104mg/L)、高Cl-(13×104mg/L)、高Ca2+(1.1×104mg/L)、高Mg2+(1.0×103mg/L)、高总硬度(3×104mg/L)、低p H值(6.7)的特点,水质存在较强的腐蚀性、结垢性。详细的水质物性分析如表1所示。虽然采出水外输管材采用的是耐腐蚀性、耐热性、抗老化性等综合性能较好的酸酐固化玻璃钢管,但是在长期高温工况条件下,会加速外输管线的腐蚀速率[1],致使采出水侵蚀、渗入玻璃钢管内衬层引起破坏,最终导致管材失效。

随着油田逐步开发,到后期原油含水率会不断升高,水区处理负荷加大。如果不及时解决管线频繁腐蚀穿孔现象,处理后的净化水将不能及时外输,而2座700 m3净化水罐一旦到达高液位,前端原油将不能正常沉降脱水,整个系统将处于紊乱状态。基于上述分析,从采出水外输温度方面进行考虑,只要降低外输温度,破坏加速腐蚀的温度环境条件,腐蚀速率就会在很大程度上降低,从而延长管线的使用寿命。而在采出水处理后端增加降温设备,其不仅会增加成本,而且也不符合节能降耗的目标要求;因此,从余热回收再利用层面出发,设计出采出水余热回收工艺方案,在给外输采出水降温的同时,对进站稀油进行加热,实现从根源因素上解决问题。

1 联合站当前工艺现状

西北油田某联合站主要担负着该片区计转站来油处理任务,设计稀油处理规模50×104t/a。原油处理采用加热分离沉降脱水工艺,给密度为0.82 g/cm3的稀油加热热源由1台4 000 k W相变加热炉承担。目前该联合站稀油进站液量在2 400~2 700 t/d之间,原油含水率约3%,进站温度在35~43℃之间,加热炉出口稀油温度为60℃。

表1 处理后的采出水水质物性

该联合站采出水处理系统设计规模为5 000 m3/d,主要负责该片区油田采出水处理任务。目前日处理量为4000~4909m3,平均每天处理量为4 711 m3,设计处理指标含油量为10 mg/L,悬浮物为10 mg/L。

2 采出水余热回收方案设计

2.1 换热器直接换热

本工艺根据该联合站采出水温度特性及进站稀油加热需求,结合当前稀油和采出水处理工艺流程以及运行现状,采取利用换热器[2]将采出水与稀油直接换热,回收利用采出水的余热。换热器出口稀油温度与现有加热炉联锁,换热器出口的稀油温度达到60℃后,则进入后续流程的原油破乳脱水处理系统进行沉降脱水;稀油温度达不到60℃,则需进入相变加热炉进一步加热至60℃,然后进入后续流程。方案一工艺流程如图1所示。

图1 方案一工艺流程示意图

通过对该联合站稀油目前实际运行数据进行调研,结果(表2)表明:稀油来液实际处量已基本达到原设计规模量,且进站温度及处理后的采出水温度均有较大波动,夏季稀油来液温度为35℃,处理后的采出水温度为67℃;冬季稀油来液温度为43℃,处理后的采出水温度为60℃。

通过热量计算公式,数据采用设计数据,稀油比热容取2.5 kJ/(kg·℃),可计算出稀油设计工况下总热负荷,夏季为1 982 k W,冬季为1 348 kW。

式中:Q为所需热量,k W;m为介质循环量,kg/s;C为介质比热容,k J/(kg·℃);ΔT为温差,℃[3]。

根据表2设计参数和能量平衡原则,分别计算出采出水〔采出水比热容取4.2k J/(kg·℃)〕与稀油在夏季、冬季条件下的平均对数温差(公式2)、换热功率。具体计算结果见表3和表4。

表3 稀油加热校核计算数据(夏季)

表4 稀油加热校核计算数据(冬季)

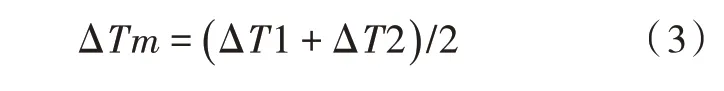

当ΔT1/ΔT2>1.7时,用公式(2)表示,即

当ΔT1/ΔT2≤1.7时,用公式(3)表示,即

由表3和表4可知,夏季稀油通过换热器换热后,温度上升23℃,达到58℃,基本满足稀油破乳沉降脱水温度要求;冬季稀油通过换热后温度上升至55℃,此时则需要进入相变加热炉进行补充加热,再进入下一步工艺流程;采出水与稀油换热运行工况期间,稀油加热炉需处于热备状态。而对于采出水,冬夏季温度均能通过换热降至60℃以下,符合外输温度的要求。通过计算平均对数温差发现,均满足标准推荐值大于或等于5的要求。

通过上述论证分析可以得出,直接利用采出水余热为进站稀油加热,在保持现有原油处理工艺的基础上,可实现采出水余热利用和降低采出水外输温度、消减采出水渗漏环保隐患两大目标。

2.2 梯级利用采出水余热

梯级利用采出水余热是在方案一的基础上,采用热泵技术深度提取采出水余热,将稀油二次加热到稀油处理工艺需要的温度60℃,完全替换现有原油相变加热炉。现有原油相变加热炉作为备用设备,以防热泵系统出现故障时,原油相变加热炉可以立刻投入生产。方案二工艺流程如图2所示。

表2 稀油数据调研结果

图2 方案二工艺流程示意图

由图2可知,此方案分为直接换热部分和热泵提温换热部分。处理后的采出水首先通过浮头式换热器直接给进站稀油换热,然后通过采出水-中间水换热器进一步提取采出水中的热量后,进行外输注水任务。

稀油通过浮头式换热器后,进入高温水换热器再次加热至60℃以上,进入后续原油破乳脱水处理工艺流程。

中间水则通过中间水换热器获得采出水余热,接着通过中间水循环泵输送给热泵机组,热泵机组将低品位的热量转化为高品位的热能后,通过冷凝器侧的循环水泵将蕴含高品位热能的水输送给高温水换热器,为稀油继续加热提供热源[4-5]。

3 两种工艺改进效果分析

为了将处理后的采出水所蕴含的热能充分回收利用,设计出两种工艺方案,但是上述两种方案的技术路线、达到的效果差异较大,现将从以下几个方面进行对比分析。

1)方案一建设投资为407.18万元,投资回收期6.03年。方案二建设投资(不含增值税)为2 197.68万元,投资回收期9.87年。方案二投资高,投资回收期长。

2)根据现场调研,电费按0.46元/kWh计算,天然气按0.83元/m3计算,热费按36.9元/GJ计算。

方案一每年可回收余热量为3.62×104GJ。原油加热炉实际效率取80%,可计算出年节约加热炉耗天然气125×104m3,节约天然气能耗费用104万元。方案二每年产生的热量为18.59×104GJ,可计算出节约加热炉耗天然气645×104m3,节约天然气能耗费用535万元。

3)方案一仅安装1台换热器,换热器采用户外型,无需建设换热站,占地面积小,管理方便。方案二需要设热泵系统,故需设热泵机房,热泵系统包含设备多,占地面积大,维护管理难度大。

4)方案一没有动力设备,仅增设1套换热器,且换热器进出口温度、压力参数均传至联合站中控室,可由现有人员监控运行。方案二有燃气热泵、循环水泵等设备,维护管理难度大,需设专人值班。

综上所述,方案一工艺简单成熟,不影响联合站现有工艺,设备少,工艺简单,管理方便,建设投资低,投资回收期短。方案二工艺复杂,设备多,需设专人值班,投资回收期长。

4 结论

针对西北油田某联合站因采出水外输管线频繁刺漏的问题,分析导致因素主要为水质、外输管线材质、温度。本文主要从加速腐蚀所需温度环境考虑,设计出两种采出水余热回收方案,在给外输采出水降温的同时,利用其热量对进站稀油进行加热。对两种方案从投资、节约能耗等方面进行对比分析,最终确定方案一为最优方案。该方案投资低,效果好,不改变该联合站原油处理工艺及采出水处理工艺。项目实施后,可有效改善采出水外输玻璃钢管的运行温度环境,缓解该联合站采出水外输管线频繁腐蚀刺漏现象,消减采出水外输管线渗漏造成的环保隐患风险,为保证塔河油田后期高效注水开发、减少对油区生态环境的污染、安全清洁生产奠定了基础;同时,可提高西北油田分公司企业形象,社会效益显著。