矩管混凝土柱-SRC梁型钢贯通节点抗震性能试验研究

2019-02-02何乐平凌宵胡启军蔡其杰孟庆成

何乐平 凌宵 胡启军 蔡其杰 孟庆成

摘要:提出一种适用于快速施工的新型矩管混凝土柱-SRC梁型钢贯通节点形式。参考实际两种建筑规格,设计4个节点试件,基于拟静力荷载试验,探讨节点试件抗震性能,分析各试件的破坏现象、滞回性能、刚度、延性及耗能能力等抗震性能。结果表明:节点的破坏形态为梁端混凝土压坏,型钢翼缘屈曲,形成塑性铰;试件的滞回曲线相对饱满,刚度退化明显,延性系数在2.33~3.8之间,等效黏滞阻尼系数在0.283~0.4之间。与已有节点对比,新型节点刚度大,同时避免了核心混凝土浇筑困难的问题。

关键词:型钢混凝土梁;节点;破坏形态;抗震性能;刚度

中图分类号:TU398 文献标志码:A 文章编号:2096-6717(2019)06-0118-09

由钢管混凝土(CFST)柱和型钢混凝土(SRC)梁组成的框架结构形式是钢管混凝土结构体系中较优的组合形式。在该结构体系中,柱梁节点一般采用工厂预制、现场装配的施工方式,以确保施工快速进行。作为CFST柱-SRC梁体系设计中最重要的因素之一,节点的抗震性能和施工工艺一直是相关学者关注的热点话题。

近年来,结构工程领域不断涌现出新的节点形式,并分别针对其构造特征、传力性能、破坏形态及抗震性能等进行了许多探索。已有的CFST柱梁节点类型有贯通节点、螺栓节点、加强环节点、钢牛腿节点等。其中贯通节点由于具有机械化加工、节省空间、施工安装方便等优优点,得到了越来越广泛的应用,常见的有隔板贯通节点和钢筋贯通节点等。文献[16,20-21]提出了几种新型隔板贯通节点,并对其进行抗震性能试验。文献[22]提出了CFST柱-RC梁之间新型对射连接,钢接头中断,纵向钢筋穿过核心区。Li等对连续翼缘和垂直锚固这两种嵌入单元连接进行试验研究,连续翼缘连接有效的将钢梁的内力传递到节点板区,垂直锚固连接具有更好的刚度。MZHDI等提出直肋加劲钢梁弯矩连接,型钢直接贯通钢管柱,节点具有更好的刚度和延性。上述文献着重对节点抗震性能的研究,忽略了节点复杂程度或核心混凝土浇筑难易的问题,无法兼顾性能良好和施工便捷的综合考量。

针对上述节点存在的问题,作者提出一种适用于快速施工的矩管混凝土柱-SRC梁型钢贯通式节点形式。设计4个新型节点试件,对其快速施工工艺进行阐述,开展拟静力荷载试验,研究新型节点的破坏形态及抗震性能,以期丰富钢管混凝土柱一型钢混凝土梁框架结构节点类型。

1试验概况

1.1试件设计及基本参数

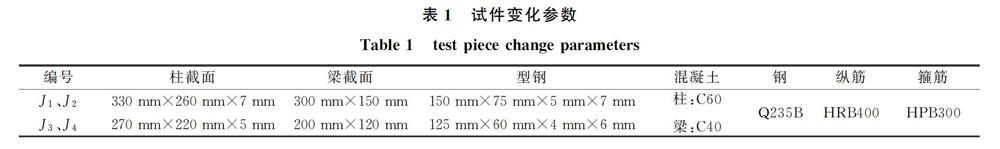

为研究新型矩管混凝土柱一SRC梁型钢贯通式节点的破坏形态和抗震性能,参照规范选择两类原型建筑尺寸,设计加工了4个新型节点试件,并对其进行低周反复荷载试验。试验在室内反力架上进行,限制了构件大小,采用缩尺模型,缩尺比例λ取为1:3。4个试件对应两种建筑结构,编号J1~J4,J1、J2为第一类尺寸,对应商业、办公建筑,以J1为例,如图1所示,工字钢穿插方式见图2;J3、J4为第二类尺寸,对应民用建筑。试件参数如表1所示。

试件加工过程中,在工厂预制钢管和型钢后,需回炉去应力。将预制件运至现场,现场拼接及配筋。拼接过程中,断开梁端型钢腹板嵌入贯通型钢的上下翼缘之间,并且与贯通梁腹板垂直贴合,在配置纵筋时,在符合规范的情况下,适当调整纵筋和箍筋的位置,以保证纵筋的顺利焊接。在现场浇筑过程中,钢管混凝土柱管内管外需同时振捣,以保证管内混凝土填充密实。

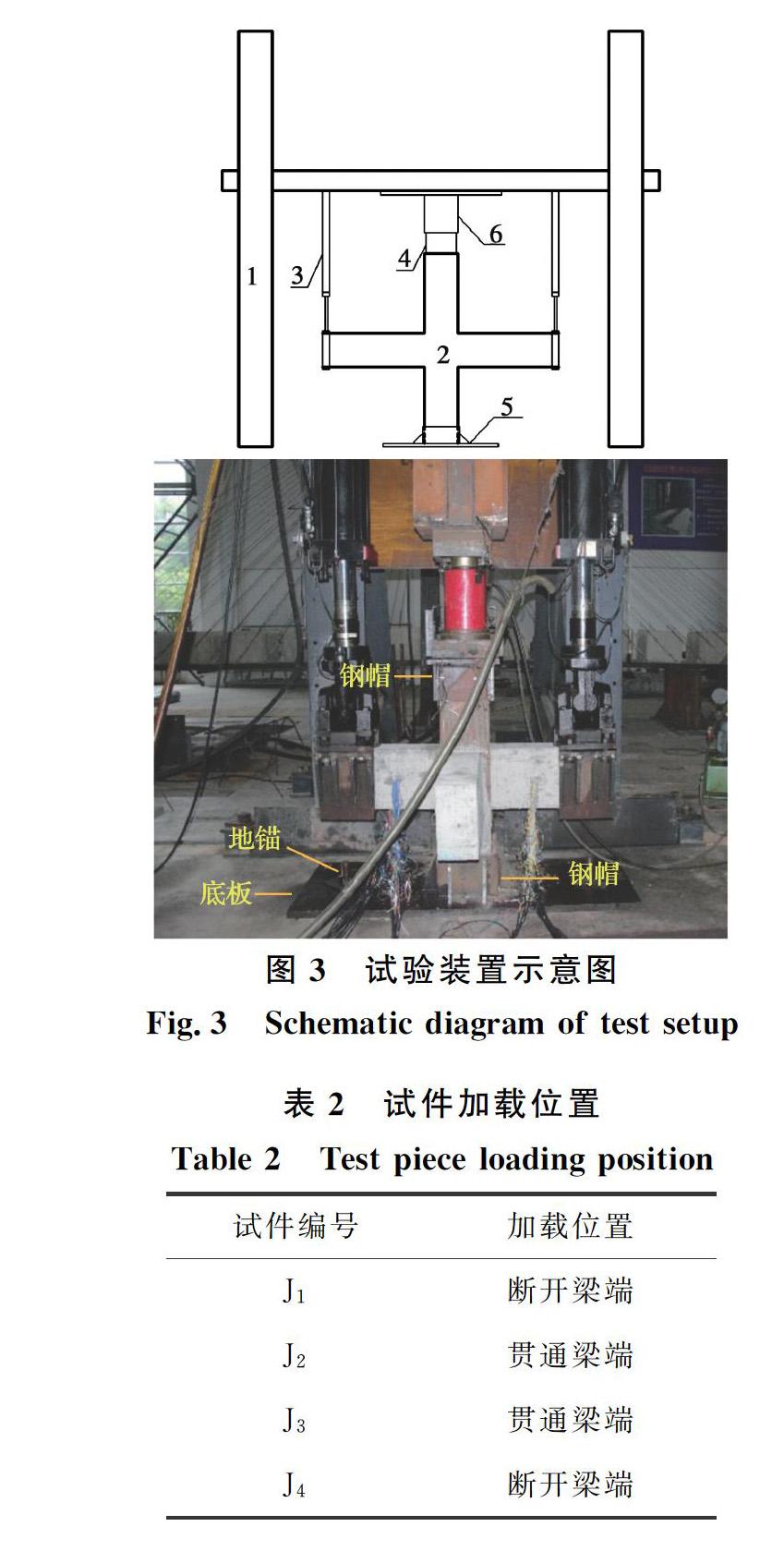

1.2试验装置及加载制度

试验所需的仪器有反力架、60t液压千斤顶、50t作动器、数据测量设备等,如图3所示。试验采用拟静力加载,梁加载端荷载一位移由液压伺服拟静力试验系统自动记录。柱顶通过液压千斤顶施加竖向荷载,由于加載条件限制,在整个试验过程中施加轴压力500kN,并保持恒定,作为上部楼层的反作用力。计算所得轴压比为J1、J2:0.25;J3、J4:0.31,满足《钢管混凝土结构技术规范》(GB 50936-2014)对矩形钢管混凝土柱轴压比不宜大于0.8的要求。试验开始时,将轴压力施加到预定值,柱底和柱顶均设置钢帽,均匀分配轴向荷载的同时,限制矩管混凝土柱水平位移及偏转。试件加载位置如表2所示。试验重点观测内容:1)观测节点核心区破坏方式,测定位移、内力,分析其薄弱位置;2)确定节点的屈服承载力和极限承载力;3)绘制节点滞回曲线及骨架曲线,探讨其刚度、延性及耗能能力。

试验开始由作动器向梁端施加低周往复荷载,采用荷载一位移加载制度。在加载初期采用荷载控制,每级荷载增量±20kN,每级循环1次,加载速率0.5kN/s,直至构件屈服,试验过程中观察液压伺服拟静力试验系统界面荷载一位移的变化来判断试件屈服,屈服后采用位移加载。以屈服位移为第1级荷载,加载级别为屈服位移倍数,加载速率1mm/s,每级循环两次,直至构件破坏。

2试验结果及分析

2.1节点破坏形态分析

试件破坏形态如图4所示。左侧在梁端荷载为60kN时,梁上部距节点220mm处产生第1条裂缝,随着荷载增加,裂缝向斜向扩展,新增裂缝快速发展并贯通截面。荷载为100kN时,梁端位移明显增大,试件达到屈服荷载,此时梁端位移为15mm。改为位移控制,加载至梁端位移为20mm处时,钢管柱壁鼓起,梁端倾角增大。达到40mm级位移时,试件荷载下降到峰值荷载的80%,试验结束。考虑到裂缝仅仅在梁中部发展,节点核心区梁柱未出现明显破坏,试件J1的破坏模式可归结为梁一铰破坏。

J2构件右梁栓焊混合连接率先破坏,具体原因为焊缝质量偏差,焊缝横向位置有宽0.5mm,长为4mm的空隙,加载过程中此处先行破坏。裂缝撕裂后,由螺栓和型钢腹板承受全部剪力,最终型钢腹板先被剪断,如图5所示。

试件J3、J4在加载初期的现象与J1基本相同,梁中混凝土大面积破碎脱落,梁中型钢翼缘屈服,节点核心区未见明显破坏,见图6,试件J3、J4也可归为梁一铰破坏。