浅析电源适配器外壳注塑模具设计

2019-01-31张平

张平

塑料是四大工业基础材料之一。在一定的温度和压力条件下,塑料可以用模具形成一定形状和尺寸,当外力解除后,在常温下仍能使其形状保持不变。

一、塑件工艺性分析

(一)塑件选择

电源适配器外壳使用的材料主要有PC材料 、ABS材料 、PC+ABS材料三大种类。

本次设计采用丙烯腈-丁二烯-苯乙烯(ABS)。它的流动性中等,耐热性比较好,易于成型,其收缩率为0.3~0.8%,取平均值0.5%,其密度为1.03-1.07g/cm3,变化范围大,吸湿性强,加工出的产品表面光洁。

图1-1 电源适配器外壳表面立体图

图1-2 电源适配器外壳内部立体图

(二)结构工艺性

从图1-2可以看出,塑件壁厚虽然不均匀,但整体差别不大,经过计算机三维设计软件测量得出该塑件的最小壁厚为1mm,大于塑料最小填充壁厚的0.8mm,所以不存在填充不足的现象发生,完全符合注射成型。可采用一模两腔两板模的结构形式。

二、模具结构设计

(一)分型面的选择

为了将塑件和浇注系统中的凝料能顺利脱离模具,设定可分离的解除表面称为分型面。分型面是决定模具结构形式的重要因素,直接影响着塑料熔体的流动、充填性能及塑件的脱模。

选择分型面的基本原则是:

1.分型面应选择在塑件断面轮廓最大位置处,以便于顺利脱模;

2.保持塑件外观整洁;

3.分型面应有利于排气;

4.应考虑在开模时塑件尽量留在动模一侧;

5.应容易保证塑件的精度要求;

6.应力求简单适用并易于加工;

7.考虑侧向分型面与主分型面的协调;

8.考虑脱模斜度的影响;

9.嵌件和活动型芯应便于安装。

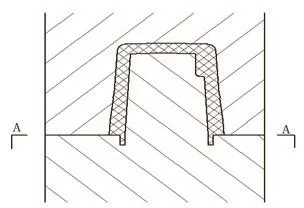

本次设计的分型面如图2-1所示:

图2-1 分型面

(二)确定模体基本结构

一般注塑模的模体结构主要分为一次分型两板式和二次分型三板式两种。

该电源适配器外壳为批量生产产品,为降低制造成本,本次设计选择一次分型两板式注塑模。

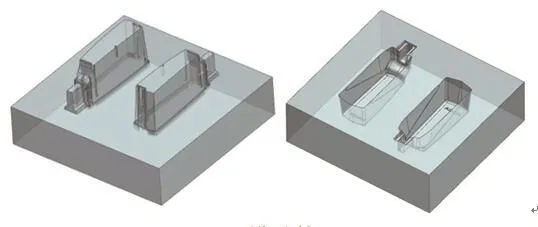

(三)确定型腔数

该塑件尺寸不大、形状简单、质量小,可大量生产,因此采用一模两腔平衡布置,采用单排列式布局,可简化模具结构。如图2-2所示:

图2-2 型腔布局

(四)确定型腔数

成型零件是决定塑件几何形状和尺寸的零件。它是模具的主要部分,主要包括:凹模(形腔)、型芯(凸凹)及镶件等。为提高模具寿命,本次设计凸凹模采用整体嵌入式结构,如图2-3所示:

图2-3 凸凹模结构

(五)浇注系统设计

1.主流道设计。主流道是连接注射机喷嘴与模具分流道的桥梁,是熔融塑料进入型腔最先经过的部位,它与注射机喷嘴在同一轴心线上。节流道会影响熔体流入模具的流速,因此也就影响了整个填充过程所需的时间,降低了成型效率。因此有必要对主流道直径的参数来进行适当的设计。主流道小端直径3mm,主流道球面半径11mm,球面配合高度3mm,主流道锥角4mm,主流道长度97mm,主流道大端直径6mm。

2.分流道截面设计。分流道是连接主流道与浇口的进料甬道,它使熔融塑料的流向得到平稳的转换,并且及时填满型腔。

分流道截面的效率最高的是圆形截面,其结构简单,易加工,所以圆形截面的分流道将在本设计中被采用。

型腔和分流道是统一协调的,前面已经完成了型腔的布局,其为一模两腔平衡式,所以分流道布局为单排列平衡式,布置方法见图2-4:

图2-4 分流道布局

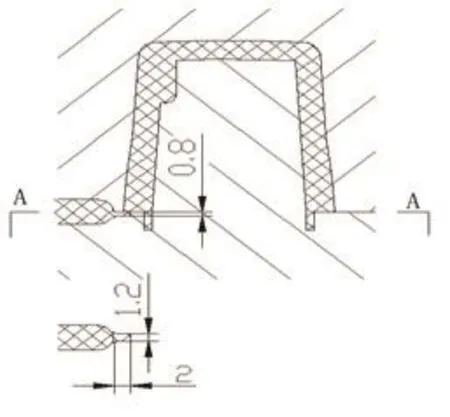

3.浇口设计和位置选择。浇口是将塑料熔体引入模腔的细小通道,位于分流道末端与模腔之间,浇口可调节熔体流速、控制保压时间、防止模腔内熔体的倒流。根据塑件结构,本次设计选择分型面下侧浇口,浇口尺寸为:宽约1.2mm,高约0.8mm,长约2mm,(如图2-5所示)。本次设计应选择塑件侧面中间部位进料。

图2-5 侧浇口

4.冷料穴的设计。模具中设计冷料穴是用于堆存熔融塑料前端的冷料的。本次设计只需在主流道下方设置冷料穴。本次设计拉料杆采用钩形拉料杆,直径设为10mm。

(六)顶出机构的设计

顶出机构是为了保证塑件成形后从凸模或凹模上顺利脱出的机构。

1.顶出机构的选择。本次设计采用机动顶出机构、简单顶出机构,这种机构是顶出机构中最常见的一种形式。机动顶出机构具有生产率高,顶出力大等优点,但机动顶出机构对塑件会产生撞击。简单顶出机构又称为一次顶出机构,它是指塑件在顶出机构的作用下,只作一次顶出动作就可以把塑件顶出的机构。

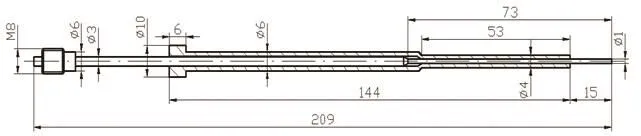

2.顶出方式的选择。基本的最常用的一种塑件顶出方式是顶杆顶出。根据国标GB/T4169.1—1984选择等圆截面顶杆,直径为Ø4mm。

推管顶出一般用在有旋转特征部位的塑件,且其他部位不可平均的设顶杆的塑件,还有比较特殊的塑件且有圆柱特征的塑件。塑件结构如图1-2所示,可以看出有三个圆柱带孔的结构特征,故本设计将顶杆顶出和推管顶出两种方式一起采用。常见的推管顶出的结构类型有四种。由于塑件上的三个圆柱带孔结构尺寸太小,镶针也随之做细长,缺少了强度,为提高强度,本次设计推管顶出采用如图2-6所示:

图2-6 推管与镶针结构及尺寸

(七)冷却及排气系统的设计

1.冷却系统的设计。由于水的热容量大,传热系统大,成本低,室温以下的水容易获得,因此一般使用水冷却。冷却水道直径不能太大,否则水流不呈湍急状态。为了加快冷却速度,本次设计冷却水道直径为Ø8。

定模冷却水道布置如下图2-7:

图2-7 定模冷却水道

动模冷却水道布置如下图2-8所示:

图2-8 动模冷却水道

三、模架的选择和模具标准件的选用

(一)模架的选择

根据前面对模具基本结构的确定,本次设计选用模架结构为标准模架龙记CI型。

(二)模具标准件的选用

1.导柱、导套。本次设计的模具采用4根导柱对称布置。

2.复位弹簧。该塑件为批量生产,模具的开合模次数很频繁。因此,宜选用耐久重载弹簧。弹簧钢丝直径选择6mm。计算自由长度L:其中,E:顶出行程;P:预压量,通常取10mm~15mm;S:压缩比,通常取30%~40%。

通过计算L=(E+P)/S=(40+10)/40%=125mm。

3. 限位柱和垃圾钉。限位柱起限制顶杆顶出的距离,根据顶杆固定板与动模板底面的距离和顶出行程,其高度选择为20mm,放置于顶杆固定板上,两个左右对称布置。垃圾钉布置在动模座板上,位于复位杆下方,其厚度为5mm。

4.定位环。常见的定位环有A型、B型定位环。本次设计模具选择A型定位环。

5.浇口套。常见的浇口套有A型、B型、C型浇口套。本次设计模具选择A型浇口套。

四、模具总图

(一)模具装配图

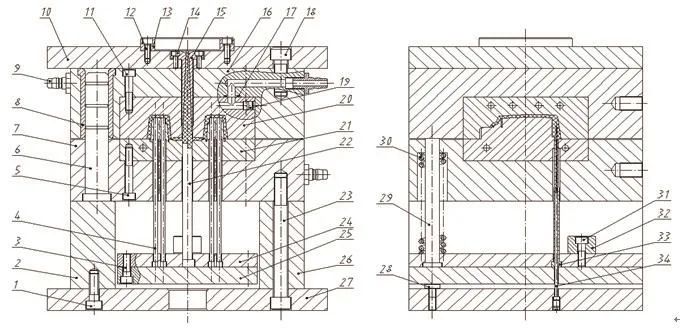

电源适配器注塑模模具装配图如图4-1所示:

本次设计的模具工作原理:注射时模具闭合,熔融塑料从注射机喷嘴将喷出,在定位环13的定位作用下,准确地喷入浇口套15的主流道中,经过分流道和浇口流入凸模21和凹模20形成的型腔中。熔融塑料充满型腔后,冷却水从水嘴9流入冷却水道将塑件冷却固化成型。开模时,从分型面分型,塑件在凸模21包紧力的作用下,随动模部分垂直与分型面往后移动,同时拉料杆22将主流道中的凝料从定模部分浇口套15中拉出。开模后,顶杆垫板25和顶杆固定板24在外力推动下,带动顶杆4和推管33以及拉料杆22沿垂直于分型面往前移动,从而顶出塑件和凝料,限位柱31限制住顶出距离。取出塑件和凝料后模具闭合,由复位杆29带动顶出系统复位。

五、总结

在本次设计过程,采用侧浇口浇注系统,提高了塑件成形的成品率、成形效率及表面质量。采用一次分型两板模结构,简化了模具结构,降低了模具加工制造成本。使用整体嵌入式的结构和枕位设计,提高了模具强度和模具寿命,更好地降低了模具加工的难度。模架和模板尺寸以及模具标准件均根据标准选取,提高了设计效率。对AutoCAD、UG等一系列工程制图软件的使用更加熟练。

图4-1 电源适配器注塑模模具装配图