AP1000格架、管座尺寸检测方法研究

2019-01-30马晨曲朱永利刘少珍王安平

马晨曲 朱永利 刘少珍 王安平

【摘 要】由美国西屋公司开发,我国引进的非能动先进压水堆Advanced Passive PWR(AP1000)技术,未能同步引入AP1000格架、管座的机械加工及检测方法,本文根据AP1000格架、管座的结构特点,建立了适合AP1000格架、管座的工业化尺寸检测方法。通过研制非标工装和量规,编写检测程序,实现了零部件的快速检测。

【关键词】AP1000;格架;管座;尺寸检测方法

1.引言

AP1000燃料组件由上管座、下管座、格架、导向管、仪表管和燃料棒组成。格架检测主要包括格架整体尺寸、栅元尺寸、组装后刚凸平面度、刚凸与内条带距离等,每个格架中264个栅元尺寸全部需要检测,同时多为内尺寸,使用传统量器具无法检测。管座检测主要包括蜡膜、铸造件及机械加工件的尺寸检测,铸件表面具有粗糙甚至弯曲的特征,机械加工件需进行100%尺寸检测。本文需结合AP1000零部件结构特点,建立适用的检测方法,实现格架、管座的快速检测。

2.主要研究内容

2.1格架尺寸扫描检测

格架尺寸扫描检测依靠专门研制的非标工装,配合影像仪自动扫描检测格架尺寸。工装的设计是该检测项目的关键技术,为了提高检测效率,设计了可一次性夹持四个格架的工装。

2.1.1工装的设计

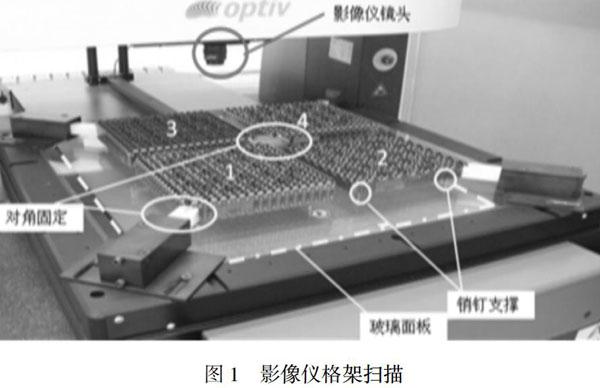

如图1所示,是格架检测影像仪专用工装图示,该工装的设计有以下特点:

(1)设计4个检测工位,能够一次性夹持4个待检测格架,由影像仪逐一进行尺寸扫描。经过编程后,四个工位的格架可以是不同类型,由影像仪自动切换检测程序,最大程度上提高检测效率。

(2)工装下方整体为玻璃面板,能够有效的保证光路不受工装影响。

(3)格架的支撑:每个格架使用四颗销钉支撑在玻璃面板上,销钉与玻璃面板之间为螺纹固定,可以调整销钉上端面整体平面度,销钉的上端面支撑在格架下表面(非搅浑翼面)的十字交叉处,完全保证了影像仪光线传播。

该销钉的整体平面度非常重要,如果高低不平,会导致:a)格架整体支撑不平,导致检测结果不准确。b)已编好的程序在采集格架尺寸特征时无法聚焦,进而检测结果不准确。

(4)格架的固定,影像仪在扫描时需要不停移动镜头和格架支撑平台,因此需要可靠固定格架。如图所示,该工装使用对角“V”形装置固定格架,且四角的“V”形块内部安装支撑弹簧,可伸缩,从根本上保证了格架的固定。

该“V”形块对格架夹紧力的大小至关重要,夹持的松紧会直接影响格架是否定位准确及夹持的一致性,因此,选用了规格一致的弹簧,并在压力试验机上进行压缩力测试,选择压缩力一致的弹簧安装在工装上。

2.1.2程序的编写

针对不同类型的格架,在影像仪上编写了检测程序,检测设备自动扫描,完成格架的整体尺寸、栅元尺寸、刚凸平面度、刚凸与弹簧之间距离尺寸的自动扫描检测。

2.1.3检测运行

工装和程序都具备之后,选择一个中间格架,对上面的6个栅元,在四个检测工位上分别检测2遍,结果如下:

如上表所示,通过格架定位工装和检测程序,实现格架自动检测。四个工位分别检测,针对最严格的技术指标,最大极差0.006mm,约占公差的1/9,完全满足检测需求。

2.2管座尺寸自动测量

管座尺寸检测要分别针对蜡模、铸件和成品件进行检测。

2.2.1蜡模和铸件的检测

蜡模比较脆弱,对蜡模检测,以确定通过蜡模制作的砂型能否加工出合格的管座;

铸件表面比较粗糙,甚至弯曲,对铸件进行检测,以确定从铸件中能够加工出合格的管座;

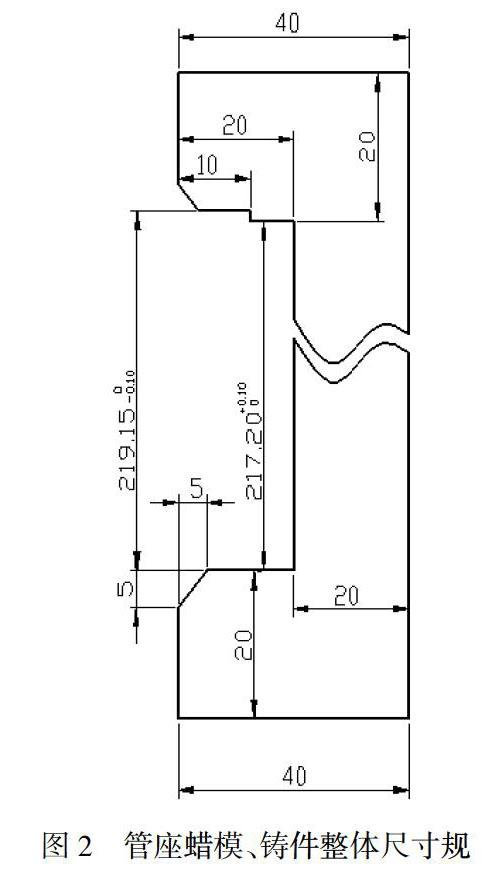

对于管座蜡模、铸件的整体尺寸,使用如图2所示的非标规能快速对比检测,确定当前产品是否存在继续加工的价值。

2.2.2成品管座自动测量

对于成品管座,使用三坐标,按照图纸对所有尺寸进行自动测量,以确定是否满足要求。

如圖3所示,将管座支撑在工装 上,使用三坐标进行检测。检测工装分为左右两部分,两部分底板③都通过内六角圆柱头螺钉固定在三坐标检测平台上,压紧螺钉①起到固定管座左右两边的作用,②起到固定管座前后两边的作用,检测工装能够使管座有效固定住并能够使其编写的程序能够快速应用并检测。

使用三坐标自动检测AP1000上管座,选取角度、内径、距离、形位公差等不同特征多次测量,结果如下表:

如表所示,使用三坐标对管座进行自动检测,六次测量最大极差,占公差范围最大1/8,完全满足检测要求。

3.结论

通过AP1000管座、格架尺寸检测方法研究,建立了适合格架、管座的工业化尺寸检测方法。研制了非标工装和量规,制作了非标检测设备,编写了检测程序,实现了格架、管座的快速检测,同时,被检零部件装卡在工装上,由设备进行自动检测,较传统量器具在检测精度、检测效率及重复性方面都有所提升。