汽轮发电机机组油膜振荡综合诊断与处理建议

2019-01-30王传军

王传军

摘 要:针对某机组因油膜振荡而导致跳机的问题,通过现场查、听、检与振动图集及数据分析等方法,全面综合地分析了故障的原因,并总结了相应的预防措施。为快速地判断机组问题积累了宝贵经验,该方法可以应用于现场油膜失稳振动故障诊断与处理。

关键词:油膜振荡 浮动油档 轴承瀑布图 轴承比压

中图分类号:TM311 文献标识码:A 文章编号:1674-098X(2019)09(c)-0089-04

Abstract: In view of the problem of a unit jumping, the cause of the fault is analyzed comprehensively and comprehensively by means of field inspection, listening, inspection, vibration atlas and data analysis, and the corresponding preventive measures are summarized. This method can be applied to the diagnosis and treatment of oil film instability vibration faults in the field.

Key Words: Oil film oscillation floating; Oil level bearing; Waterfall diagram; Bearing specific pressure

某机组25MW双抽凝汽式汽轮机为高压、单缸、单轴、双抽汽、冲动冷凝式汽轮机,与锅炉、发电机及其附属设备组成一个成套供热发电设备,用于联片供热或炼油、化工、轻纺等大中型企业自备热电站,以提供电力和提高供热系统的经济性。针对该机组运行过程中出现轴振突升引起跳机问题,通过现场听、检与分析主控参数等方法,诊断、清除了故障,总结了预防措施,为快速判断机组问题积累了宝贵经验[1-2]。

1 机组的结构参数

上述汽轮发电机组运行在出现了油膜振荡故障,该机组由一台汽轮机带动一台发电机,#1和#2轴承为汽轮机的轴承,为椭圆瓦。#3和#4轴承为发电机的轴承,#3轴承为椭圆瓦,#4轴承为圆柱瓦,但是#4在研磨和运行过程中可能已经变成了椭圆瓦;机组的一阶临界转速大约为1164.2r/min(见图1)。

2 油膜振荡事故过程和分析

2.1 事故过程概况

机组在2016年7月下旬进行大修,直到8月17日晚上启机过临界。2016年9月27日,机组开始出现半频幅值增大的现象,解体后发现浮动油挡有些碰磨,轴径被磨出沟状磨痕,因此将浮动油挡取消掉。取消浮动油挡之后,再重新启机,过临界达到极限250μm,无法过临界。然后找相关机构做了动平衡,动平衡之后过一阶临界大约190μm,3000r/min转速下振动状态也不好,维持运行;11月8日10:40左右机组跳机,#3轴承的半频振幅大约300μm。从机组振动在线监测和故障诊断系统TDM可以得到轴心位置图、频谱图、轴系仿真图,通过比较大修前和发生油膜振荡时的这些图和数据,可以得到有价值的信息,比如通过对比投产初期和发生油膜振荡前的轴心位置图,可以判断轴颈的位置是否逐渐上升,轴承的稳定性是否逐渐下降[3-4]。

由图2可知,发生油膜振荡时,#3瓦X方向的半频振幅达到大约300μm,引起了机组的跳机。图3清楚地显示了随着时间的变化,半频涡动突然增大变成油膜振荡。

2.2 油膜振荡前#3轴的振幅扰动

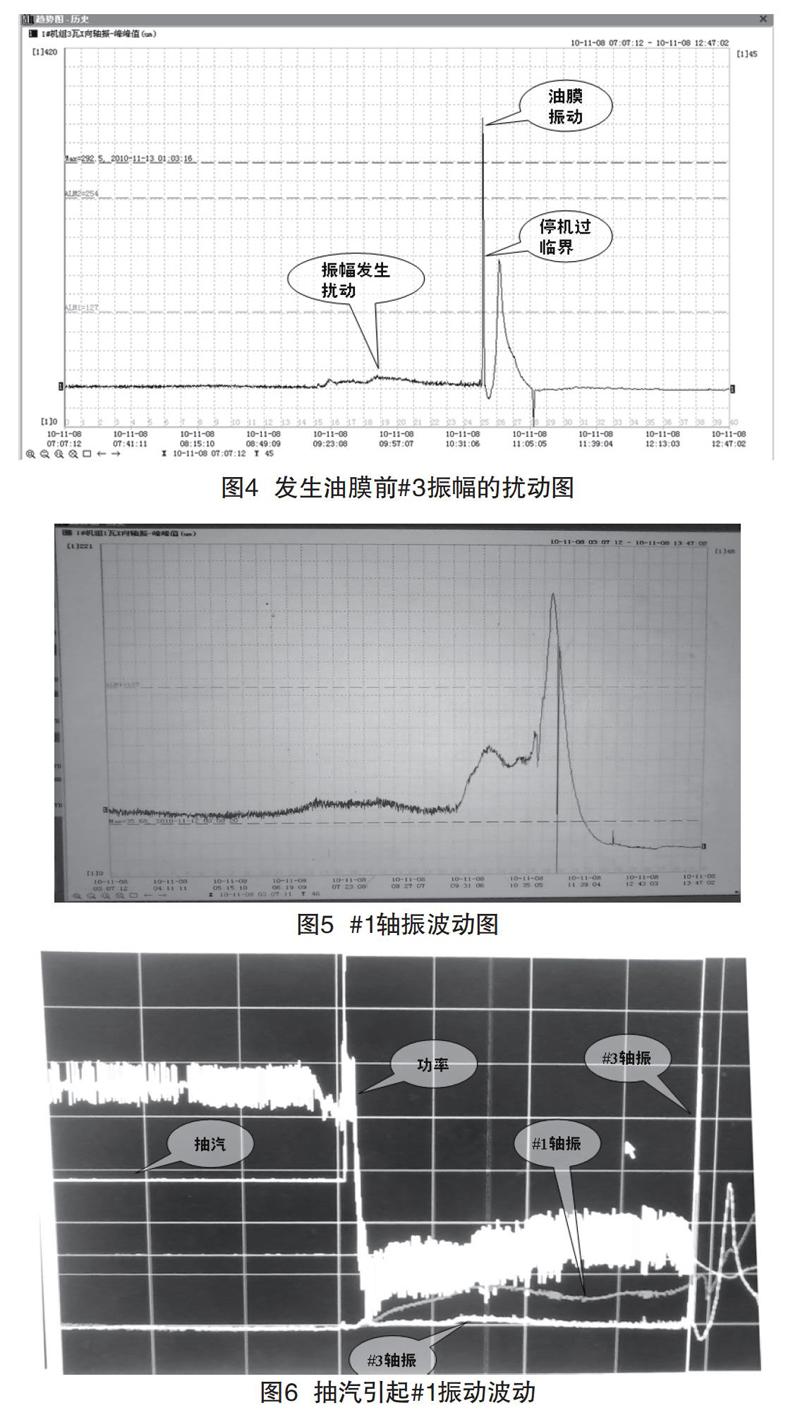

如图3所示,在#3轴振发生油膜振荡前,其轴振发生波动,后来发现是#1轴振振幅先逐渐增大(见图4和图5)。

后来查找影响#1瓦轴振波動的原因,如图6所示,发生投抽汽时#1振幅波动比#3瓦振幅波动要明显。处理正常后,截至目前投抽气对一瓦及三瓦几乎没有影响。

投抽汽影响了距离最近的#1瓦,而#1瓦和#2都没有发生油膜振荡,但是#3轴承却发生油膜振荡。通过现场查看比较这4个轴承的瀑布图,可以发现#1瓦、#2瓦和#4瓦的稳定性比较好,因为这三个轴承都以1倍频为主,基本没有半倍频,也就是没有低频,而#3在11月8日一直存在半频成分,这种低频成份是不稳定的,受到一定的扰动量之后就会失稳。所以投抽汽之后,虽然#1振幅波动大,但是#1没有失稳,反而是#1的较大波动影响了#3,其在#1的扰动下因为稳定性差而发生油膜振荡[3-5]。

2.3 运行参数对#3和#4瓦轴振影响

如图7所示,功率、真空、油温变化时,对#3和#4轴承的影响不大。

3 油膜振荡事故处理建议

初步判断引起#3瓦油膜振荡的外部因素是投抽汽引起了#1轴承的波动,1瓦轴振逐渐增大,而#3轴承本来就存在不稳定的半频涡动,当#3轴承受到#1轴振带来的扰动越来越大时,#3轴承突然发生了油膜振荡。比较这四个轴承的瀑布图可以发现#3瓦的稳定性最差,而轴系的稳定性差是发生油膜振荡故障的本质原因,因为轴承的标高、比压、顶隙、侧隙、油膜温度和长径比等因素对轴承的动力特性影响较大,出现油膜振荡之后,一般都是对这些参数进行修改,另外也可以通过减小轴振达到减小轴承扰动力的作用[5-8]。具体措施如下。

3.1 根据标准调整轴系中心线,调整#3轴承标高,增加轴承载荷

根据制造厂的标准来调整#3轴承标高,尽量使#3的载荷分配合理。建议在热态下打表测量轴承标高的变化,跟制造厂商量确定轴系中心线。另外,冷态下对中的转子在热态下可能不对中,应该根据实际情况预留冷态标高补尝值。调整轴承标高时对现场来说,不但实施方便,而且工作量少、时间也短,经济性最好。发电机转子高于汽轮机转子4丝,张口要求上张口,上张口标准0~2丝。

3.2 减小顶隙,增大侧隙

对于汽輪机和发电机使用的椭圆瓦轴承,最小间隙比等于顶隙除以轴承半径,取值为1‰~1.5‰,#3轴承的轴颈直径为280mm,顶隙应该在0.28~0.42mm之间。但是制造厂设计的#3轴承的顶隙是0.35~0.42mm,而厂里对#3瓦进行刮瓦之后,#3轴瓦的顶隙沿着轴向方向分布是0.55mm和0.52mm,明显偏大不合格。轴瓦顶隙偏大会显著减少上瓦的油膜力,降低轴瓦的预载荷,减小轴瓦的偏心率,使稳定性降低。建议修改#3轴承的顶隙,尽量使其取顶隙范围的较小值。

3.3 通过精细动平衡减小轴振

通过精细动平衡可以尽量减小轴振,也就减小了轴颈对轴瓦的扰动力。建议找有相关精细动平衡的经验的相关机构来处理。

3.4 减小轴承长径比

(1)目前大型旋转机械的长径比一般为0.5~0.8。制造厂设计的#3轴承的长度为225mm,直径为280mm,长径比的设计值为0.8034,这个设计值是偏大的,可以适当减小一些。(2)目前大机组轴瓦的比压一般为1.2~1.6MPa,而200、300MW发电机轴承的比压已提高到1.7~1.9MPa。根据轴承比压等于轴承载荷除以轴承面积,#3轴承的面积等于0.063m2,如果不计联轴器连接之后汽轮发电机组转子的重量对#3轴承载荷的影响,则可以假设#3轴承的载荷为发电机转子自重的一半,即8吨,计算得到正常情况下#3轴承的比压为1.2444 MPa,这个值应该是偏小的;如果将该发电机轴承的比压取为1.7MPa,则轴承长度应该为0.165 m,应该将#3轴承长度减小0.06m。如果长度为0.165 m,则长径比会减小到0.65,大约是大型旋转机械的长径比范围的中间值[8-10]。

4 现场处理方法

4.1 轴瓦顶隙取下线

#3瓦顶隙取0.35mm,侧隙取0.6mm。制造厂设计的#3轴承的单面侧隙是0.5~0.6mm,而厂里对#3瓦进行刮瓦之后,#3轴瓦的左侧侧隙沿着轴向方向是0.7mm和0.45mm,右侧侧隙沿着轴向方向是0.6和0.75,侧隙大一点到可以接受[8]。制造厂设计的#4轴承,为圆柱瓦,要求顶隙0.7-1千分之,它的顶隙是0.42~0.56mm,而厂里对#4瓦进行刮瓦之后,#4轴瓦的顶隙沿着轴向方向分布是0.43mm和0.45mm,比设计值稍微大了一些,建议#4轴承的顶隙也取顶隙范围的较小值。按照制造厂标准计算#4轴承的侧隙为0.2~0.28mm。

4.2 提高润滑油温度

由原来的37℃调到42℃,提高了5℃。

4.3 减少轴径接触角

轴径与轴瓦接触由原来的60°调整到45°。

5 处理结果

处理完启动振动正常,运行至今没有在发生过油膜振荡。修前#3瓦稳定性差,修后从频谱图上没有出现轴瓦稳定性不好的半频谱。

6 结论

(1)出现油膜振荡的主要原因是轴瓦稳定性差,半频突然增高并具有传递性,由一个瓦振动迅速的扩展到其他瓦振动都达到跳机值,跳机。

(2)由于机组冲转暖机时间不足、机组膨胀不均匀、上下缸温差大、动静碰磨、进气不平衡;这种不平衡力使轴径在轴承内扰动过大,易产生油膜失稳故障。

(3)轴瓦出现稳定性故障时,不好并不可怕,只要找到主要原因,从几个方面处理,包括:减少接触角、减少顶部间隙、增大比压、降低基频、加大负荷、提高润滑油温,轴瓦稳定性还是在现场可以解决的。

参考文献

[1] 施维新.汽轮发电机组振动及事故[M].北京:中国电力出版社,1999.

[2] 郭延秋.大型火电机组检修实用技术丛书:汽轮机分册[M].北京:中国电力出版社,2003.

[3] 曲庆文,马浩,柴山.油膜振荡的特征及判别方法[J]. 机械科学与技术,2000,19(1):91-93.

[4] 余占江,张雷,杨建桥,等.汽轮发电机轴承振动超标原因分析及解决措施[J].电力安全技术,2018,20(9):24-28.

[5] 王高峰.汽轮发电机振动异常诊断及处理[J].能源技术与管理,2017,42(5):127-129.

[6] 唐贵基,向玲,朱永利.基于HHT的旋转机械油膜涡动和油膜振荡故障特征分析[J].中国电机工程学报,2008, 28(2):77-81.

[7] 马运翔,杨建刚.某发电机组出现的多种复杂振动故障诊断与处理[J].汽轮机技术,2013,55(3):222-224.

[8] 崔亚辉,张俊杰,赵宗彬,等.抽汽式机组油膜振荡的产生机理及处理措施[J].华北电力技术,2012(11):42-46.

[9] 张煜.汽轮发电机组油膜失稳故障分析及诊断方法研究[D].华北电力大学,2012.

[10]隆涛.计入热作用的微造型轴承及脂润滑轴承摩擦学性能研究[D].重庆大学,2015.