鞍钢4号高炉炉墙结厚原因及解决措施

2019-01-29赵东明李建军曾宇佟敏英刘德辉

赵东明,李建军,曾宇,佟敏英,刘德辉

(鞍钢股份有限公司炼铁总厂 ,辽宁 鞍山114021)

鞍钢股份有限公司炼铁总厂4号高炉(2580 m3)设有4个铁口、30个风口,采用新型PW串罐式无料钟炉顶布料设备,炉底炉缸采用碳砖与陶瓷杯相结合的复合结构,冷却系统采用除盐水密闭循环系统、全冷却壁结构 (炉腹、炉腰、炉身下部区域6~9段采用铜冷却壁),冲渣工艺为冷茵芭工艺,除尘采用干法煤气除尘系统。4号高炉于2015年6月15日停炉大修更换炉缸耐材,2015年8月22日点火送风,开炉后顺利达产,燃料消耗水平较低。但由于原燃料条件变化和操作等原因,2016年10月炉身下部出现炉墙结厚现象。通过对炉墙结厚原因进行分析,并采取相应措施,炉墙结厚得到有效处理,高炉炉况明显好转。

1 炉墙结厚的现象

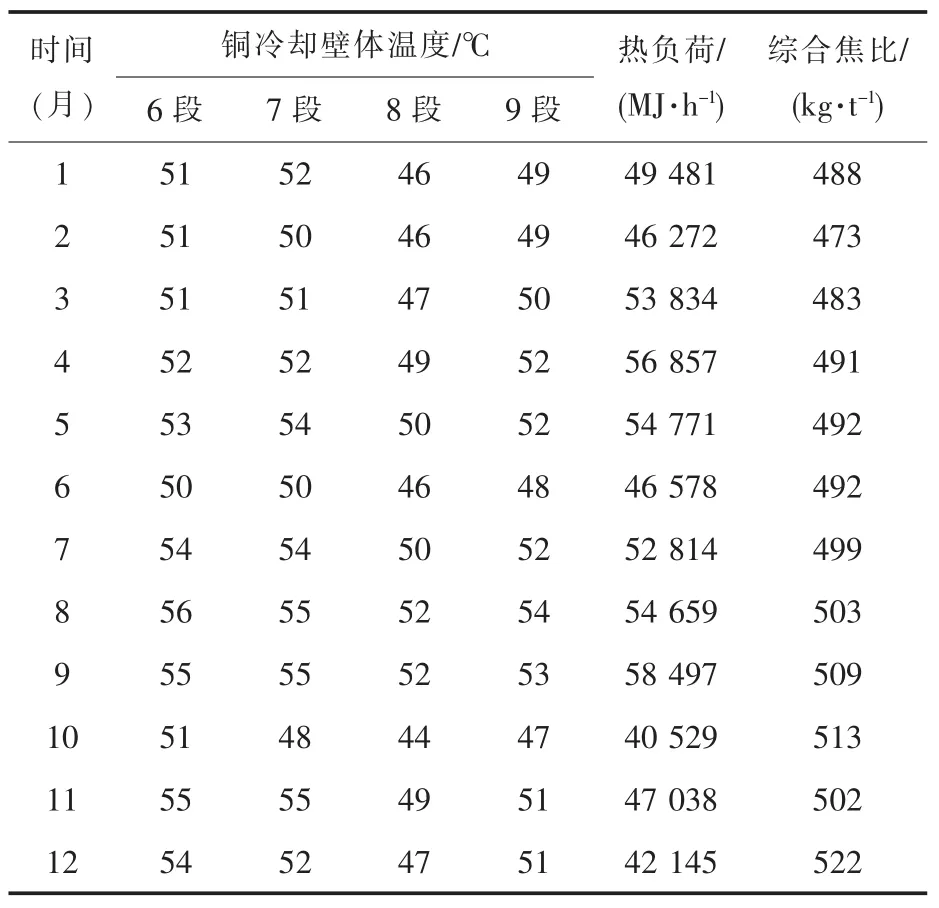

炉墙结厚主要表现是炉身热负荷明显下降。表1为2016年4号高炉炉墙结厚前后的技术指标。从表1中可以看出,2016年9月至10月,炉身热负荷由58 497 MJ/h下降为40 529 MJ/h,7~9段铜冷却壁体温度平均下降7℃,6段铜冷却壁体温度下降4℃。随着生产进行,高炉炉况顺行变差,风压稳定性变差,崩滑料时有发生,高炉燃料消耗上升,结合炉身热负荷和铜冷却壁温度的变化趋势,可以看出2016年10月高炉发生炉墙结厚。

2 炉墙结厚原因分析

2.1 入炉原料质量

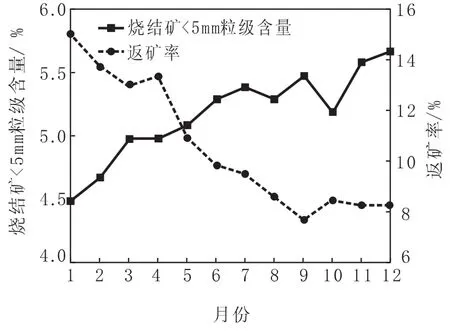

鞍钢4号高炉入炉烧结矿以鞍钢矿山集团东烧厂所产烧结矿为主,由火车运输至矿槽;有时辅以厂内落地烧结矿,由汽车运输至矿槽。由于烧结矿露天运输和储存,下雨会淋湿烧结矿,导致烧结矿受潮,粉末会粘附在大粒烧结矿表面入炉,使高炉入炉粉末增多。2016年4号高炉所用烧结矿<5 mm粒级含量和返矿率见图1。由图1可以看出,2016年4号高炉所用烧结矿<5 mm粒级含量呈上升趋势,高炉返矿率呈下降趋势。由于高炉采取发展中心、抑制边缘的装料制度,边缘气流受到抑制,造成入炉粉末在边缘富集,边缘自动加重,炉墙结厚。

表1 2016年4号高炉炉墙结厚前后的技术指标

图1 2016年4号高炉烧结矿<5 mm粒级含量和返矿率

2.2 冷却强度

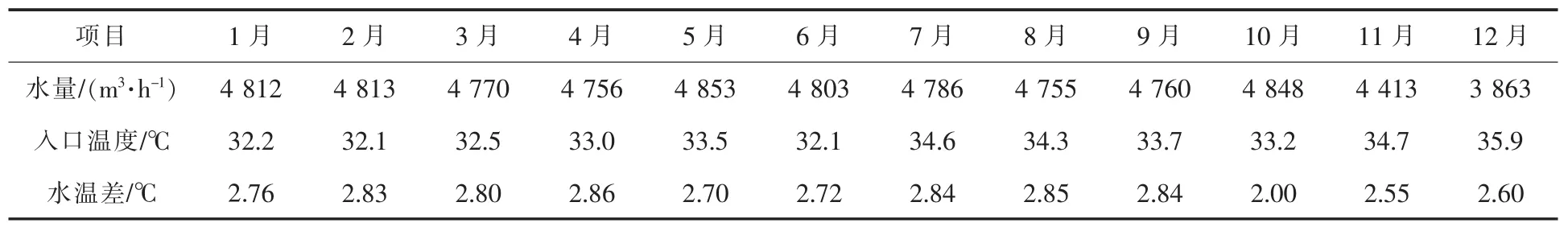

近些年高炉生产普遍通过加大冷却水量以增强冷却强度,但这种方式在边缘气流受到抑制的情况下会加剧炉墙结厚。2016年4号高炉炉身冷却系统参数见表2。由表2可以看出,1~10月冷却水量保持在4 800 m3/h水平,冷却强度偏大,由于出现炉墙结厚,11月开始减少炉身冷却水量,降低冷却强度;冷却水进水温度平均33.5℃,比较稳定;1~9月冷却水温差总体稳定,平均2.80℃,9月末冷却水温差开始持续下降,10月平均冷却水温差2.00℃,10月中旬水温差最低降至1.20℃,说明炉墙结厚已经形成。

表2 2016年4号高炉炉身冷却系统参数

2.3 装料制度

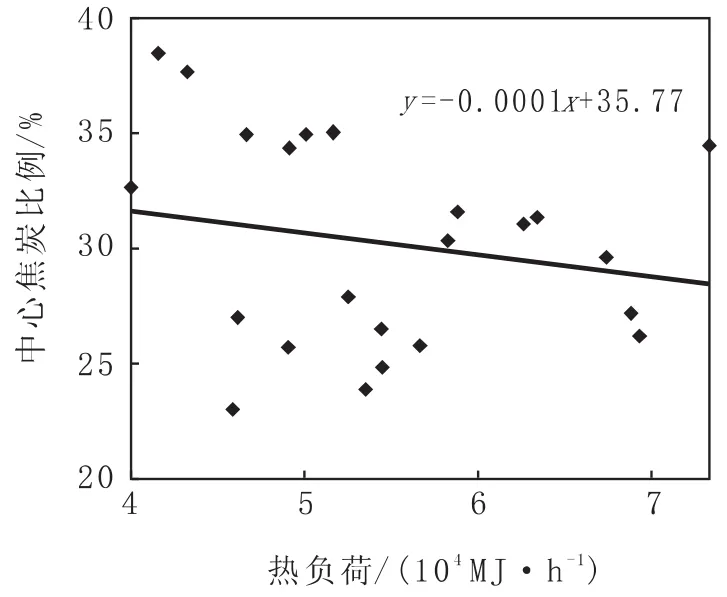

鞍钢4号高炉装料制度的操作理念为发展中心、抑制边缘,但过分抑制边缘容易发生炉墙结厚甚至结瘤现象。2016年4号高炉中心焦炭比例和边缘矿焦比(边缘矿与焦炭份额比)见图2。

由图2可以看出,中心焦炭比例在1~8月低于30%、9月开始逐渐增加超过30%,边缘矿焦比8月开始逐渐增大。2016年9月中旬装料制度,中心焦炭比例30%,边缘矿焦比2.96;10月上旬装料制度,中心焦炭比例33%,边缘矿焦比3.09;10月中旬装料制度, 中心焦炭比例35%,边缘矿焦比3.15。中心焦炭比例和边缘矿焦比例逐渐增大,中心气流过分发展、边缘气流不足,边缘较重,煤气供给炉墙的热量不足,使软熔带附近的半熔炉料黏到炉墙上,形成炉墙结厚。

图2 2016年4号高炉中心焦炭比例和边缘矿焦比

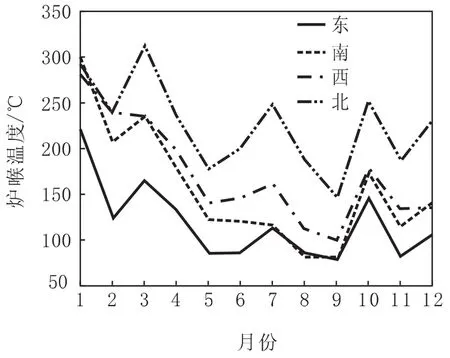

2016年4号高炉炉喉温度见图3,10月炉喉温度下降,说明边缘气流不足,高炉发生炉墙结厚。

图3 2016年4号高炉炉喉温度

3 炉墙结厚的处理

3.1 加强原料质量管理

针对高炉入炉粉末增多的情况,严格控制烧结矿<5 mm粒级含量,要求烧结矿<5 mm粒级含量≤5%,厂内落地烧结矿筛分后才可供给高炉使用;同时加强对高炉槽下烧结矿振动筛的检查,东烧返矿率控制在11%~12%范围,返矿率出现异常时,要及时查找原因,保证入炉烧结矿质量。

3.2 降低冷却强度

2016年11月16日开始降低炉身冷却水量,由4 800 m3/h降至3 600 m3/h,冷却强度降低。经过实践发现,4号高炉炉身冷却水量为4 000~4 300 m3/h、炉身冷却水温差为3~4℃时冷却强度适宜,炉身热负荷宜控制在60 000~80 000 MJ/h范围。热负荷低于下限时,边缘气流弱、有结厚倾向,应疏松边缘;热负荷高于上限时,边缘气流盛,应抑制边缘,防止烧坏冷却设备。

3.3 调整装料制度

2016年10月,在炉墙结厚初期,高炉出现燃料消耗增加、顺行变差的情况,由于对炉墙结厚重视不够,仅在11月中旬采取发展边缘、抑制中心的措施,装料制度,下旬又恢复发展中心、抑制边缘的操作,中心焦炭比例最高时达到40%,装料制度。 12月炉况进一步恶化,炉墙结厚严重,高炉重新采取疏松边缘、适当抑制中心的装料制度,炉况逐渐好转,至2017年3月炉况基本恢复正常。

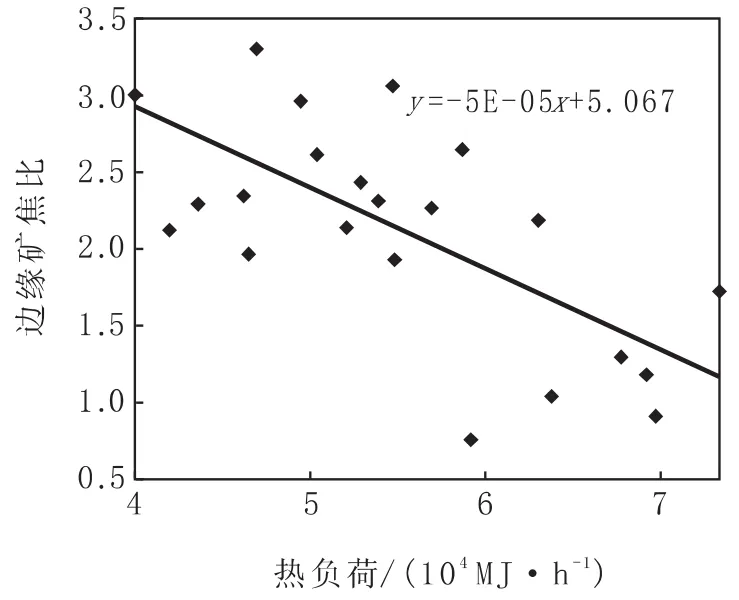

2017年6月开始采取逐渐抑制中心、发展边缘的操作制度,烧结矿由6环位布料改为5环位布料,装料制度,中心焦炭比例逐渐减少,边缘矿焦比逐渐降低。对热负荷与中心焦炭比例、边缘矿焦比进行线性回归分析,热负荷与中心焦炭比例的关系见图4,热负荷与边缘矿焦比的关系见图5。

由图4、5可以看出,热负荷与中心焦炭比例的关系不明显,而热负荷与边缘矿焦比的关系显著,且边缘矿焦比低于2.0时,热负荷不低于60 000 MJ/h,可同时保持热负荷和铜冷却壁温度在适宜范围内。因此高炉装料制度调整时,宜控制边缘矿焦比不超过2.0。

图4 热负荷与中心焦炭比例的关系

图5 热负荷与边缘矿焦比的关系

4 处理效果

通过加强原燃料质量管理,减少炉身冷却水量,降低冷却强度并调整装料制度,2017年3月4号高炉炉况恢复正常,高炉顺行良好,高炉热负荷调整到60 000~80 000 MJ/h的适宜范围,铜冷却壁温度在50~60℃的适宜区间。2016年1月至2017年11月4号高炉铜冷却壁温度见图6。

图6 4号高炉铜冷却壁温度

5 结论

(1)原料质量变差、入炉粉末增多是本次4号高炉炉墙结厚的诱因,而冷却制度和装料制度不合理、调整不及时是造成4号高炉炉墙结厚的主要原因。

(2)加强烧结矿质量管理,控制烧结矿<5 mm粒级含量≤5%、东烧返矿率在11%~12%范围,保证烧结矿质量。

(3)加强操作炉型管控,建立炉身冷却水温差和铜冷却壁温度的预警机制,按照炉身冷却水温差 3~4℃、 炉身热负荷 60 000~80 000 MJ/h、铜冷却壁温度50~60℃的标准进行管理,发现异常及时采取有效措施。

(4)提高对炉墙结厚的认识,当炉墙结厚、炉况顺行变差时,及时调整高炉装料制度,采取抑制中心、疏松边缘的装料制度,且装料制度调整时边缘矿焦比不宜超过2.0。