点状腐蚀对铝壳船船体板材力学性能影响研究

2019-01-29亓云飞董彩常李超

亓云飞,董彩常,李超

(青岛钢研纳克检测防护技术有限公司,山东 青岛 266071)

铝合金本身具有耐蚀性好、比强度高、密度低等优势,且近年来铝合金的焊接技术有了较大的发展,因此铝合金在海洋环境中的应用在不断拓展[1-3]。铝壳船具有高速、节能的特点,在海洋中的应用越来越多,铝壳船数量的增多,使得铝合金已经发展成为船体建造的主要材料之一[4]。通过对铝壳船的调研、检查和跟踪发现,铝合金船体主要发生较为严重的呈弥散分布的点状腐蚀。点状腐蚀损伤将直接导致船体板材有效厚度的减薄,从而使船体板材承受载荷的能力下降[5-6]。因此,对于服役一定年限的铝壳船,为了确保其船体结构的安全,需研究点状腐蚀对铝质船体板材力学特性的影响,以期为铝壳船的维修维护提供数据支撑。

1 试验

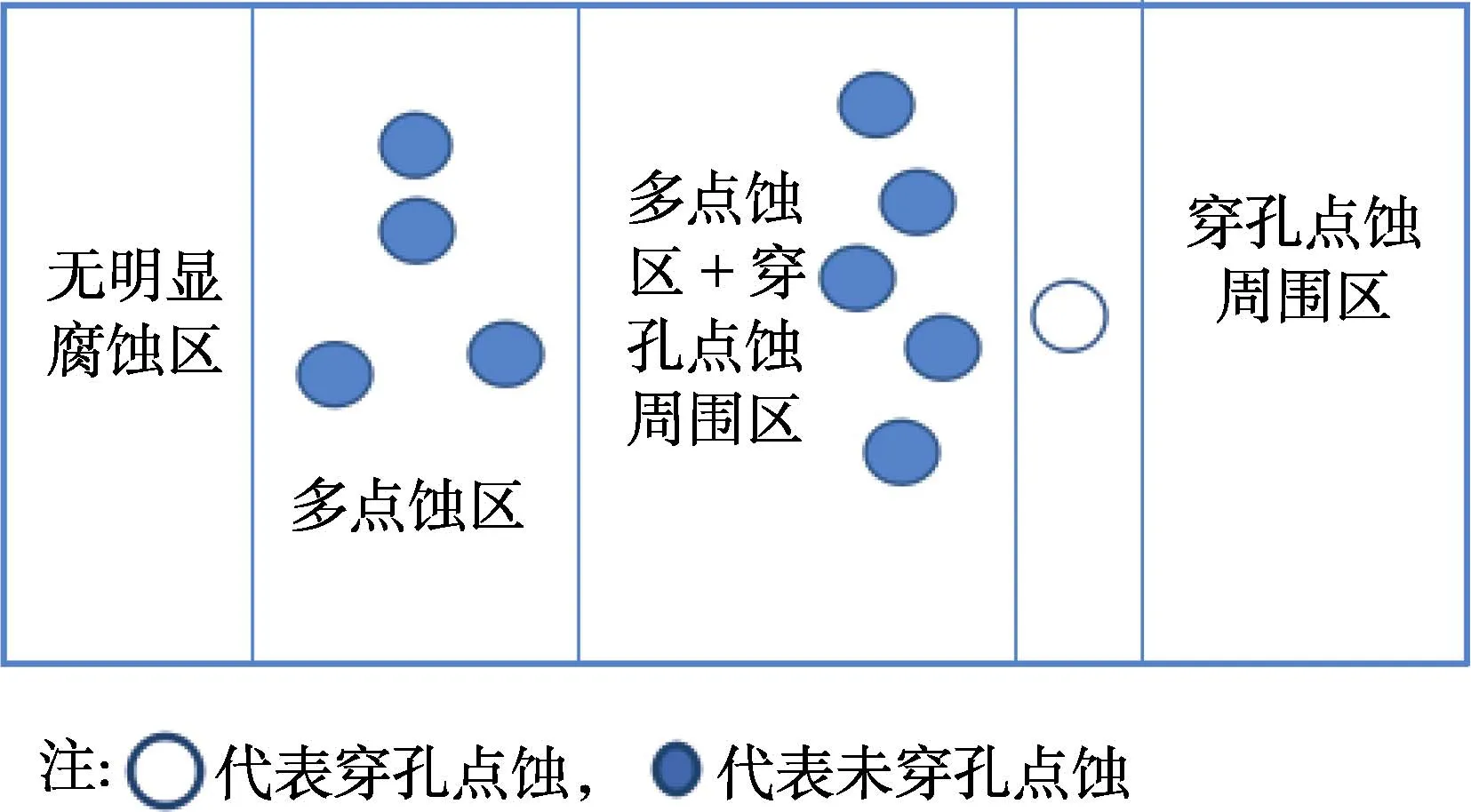

试验材料为5083铝合金板(船体板),如图1所示。拉伸试样形状为哑铃状,尺寸为 200 mm×30 mm×3.5 mm,如图2所示。力学性能试验参照GB/T 228.1—2010,试验参数包括:抗拉强度、规定塑性延伸强度、断后伸长率、弹性模量。针对船体用铝合金板材,开展不同腐蚀情况的铝合金板材的力学性能研究,重点研究铝壳船服役10年无明显腐蚀区铝板、穿孔点蚀周围区铝板(包括穿孔点蚀周围无点蚀区和穿孔周围有点蚀区)、多点蚀区铝板的力学性能损失,区域划分如图3所示。

图1 铝合金船体板(带点状腐蚀)

图2 试样规格及尺寸

图3 铝壳船船体板按腐蚀情况划分

试样加工要点如下:优先使点蚀集中区位于拉伸试样的平行长度区域,见图2虚线框内;根据点蚀程度的不同对拉伸试样进行分组;条件允许的情况下,尽量保证同点蚀等级的试样有两个试样;将未发生点蚀的区域制作成相同规格的拉伸试样。

2 结果与分析

2.1 试样点蚀区原始形貌数据

在役铝壳船船体板在海洋环境中发生的腐蚀多为点状腐蚀,且为较深的孔状,甚至出现穿孔。按试验要求,选取服役10年发生点状腐蚀严重的铝船体板(该铝板散布着点状腐蚀及穿孔),得到的点蚀区域及穿孔周围有点蚀的区域如图4所示。服役10年的铝合金船体板,呈现部分区域点蚀严重现象,点蚀形貌呈凹坑状、溃疡状等[7-9]。点蚀相关参数数据见表1,点蚀相关参数测量参照GB/T 18590—2001《金属和合金的腐蚀 点蚀评定方法》。由表1数据可知,所取船体板材腐蚀情况较严重,船体板材厚度为3.5 mm,最大点蚀深度可达3 mm。

对穿孔周围有点蚀区域平行样的点蚀形貌进行比较,点蚀最严重的为 4-4,点蚀覆盖面积、最大点蚀深度、最大点蚀体积均最大;点蚀最轻微的为4-1,四个点蚀参数均最小。对多点蚀区域平行样间点蚀形貌相互比较,点蚀较严重的为 5-1、5-4、5-6,其中5-4点蚀覆盖面积最大,但5-1、5-6点蚀深度较大。5-6点蚀覆盖面积较5-1大,但点蚀深度较小(相差不大)。5-2、5-3、5-5三个平行样,点蚀覆盖面积相同,但点蚀深度从小到大为5-2、5-5、5-3。

2.2 拉伸试验数据

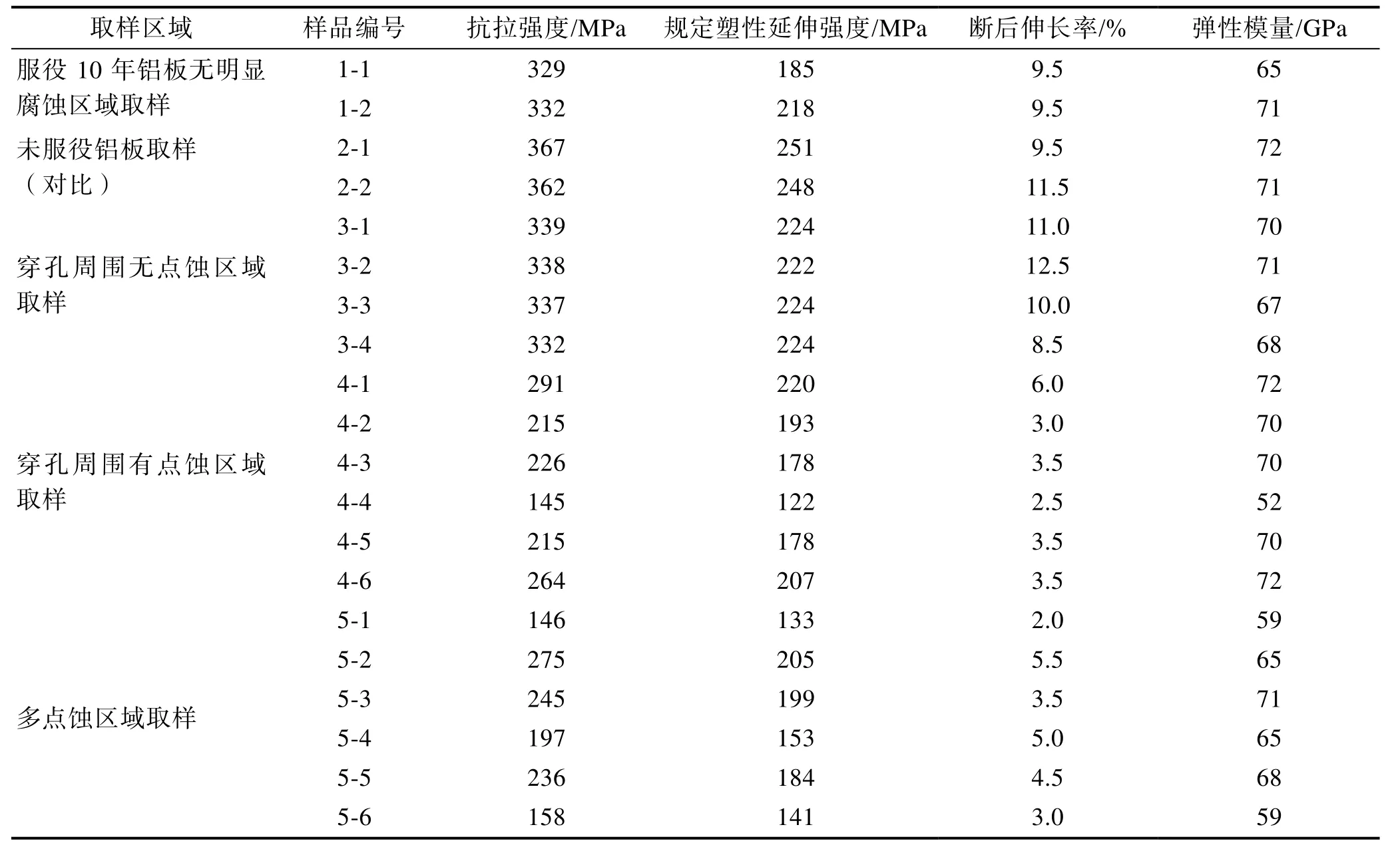

拉伸试验参照GB/T 228.1—2010,试验数据见表2。由表2可知,服役10年无明显点蚀区铝板的拉伸强度较未服役铝板强度损失了 34 MPa,损失率为9.3%。服役10年无明显点蚀区与穿孔周围无点蚀区拉伸强度相差不大,穿孔周围有点蚀区及多点蚀区试样拉伸强度损失较大,平均值在200 MPa以下。

图4 服役铝板点蚀区域点蚀形貌图片

表1 服役铝板点蚀区域点蚀形貌统计数据

表2.2 服役铝板各区试样拉伸性能试验数据

2.3 分析

未服役铝板抗拉强度为360 MPa,服役后无点蚀区域的铝板拉伸性能为330 MPa,而带点蚀区域铝板的拉伸性能平均值在200 MPa左右。此次试样中带点蚀的铝板拉伸性能损失率在 12%~56%之间,可见点蚀对铝板力学性能产生显著影响。带点蚀的样板在拉伸时,点蚀处形成应力集中,增加了裂纹源,使得拉伸性能急剧下降[10-12]。

铝壳船板材点蚀样板分为两类,一类为穿孔周围有点蚀区试样,一类为多点蚀区域试样。由穿孔周围有点蚀区铝板性能结合点蚀形貌与拉伸试验结果进行分析可知:对穿孔周围有点蚀区域平行样,点蚀最严重的为4-4,点蚀覆盖面积、最大点蚀深度均最大;点蚀最轻微的为4-1,四个点蚀参数均最小。4-4的抗拉强度、塑性延伸强度为平行样中最小的,抗拉强度仅为145 MPa。4-1的抗拉强度、塑性延伸强度最大,抗拉强度为291 MPa。4-2、4-3、4-5、4-6的拉伸强度由大到小排序为:4-6、4-3、4-2/4-5。由点蚀数据可知,最大点蚀深度由大到小排序为:4-2、4-5、4-3、4-6。点蚀试样拉伸强度损失规律基本符合最大点蚀深度变化规律,因此点蚀的腐蚀深度更能决定材料的拉伸性能变化,腐蚀深度越深,拉伸强度越小,材料越容易断裂失效。

对多点蚀区域平行试样间点蚀形貌进行比较,点蚀较严重的为5-1、5-4、5-6,其中5-4点蚀覆盖面积最大,但5-1、5-6点蚀深度较大, 5-4的抗拉强度、弹性模量较5-1、5-6大。5-6点蚀覆盖面积较5-1大,但点蚀深度较小(相差不大),试验结果显示,5-6的抗拉强度及弹性模量较5-1大。5-2、5-3、5-5三个平行样,点蚀覆盖面积相同,但点蚀深度从小到大均为 5-2、5-5、5-3,拉伸强度从大到小为 5-2、5-3、5-5,其中5-3、5-5点蚀深度相差不大,拉伸强度也相差不大。由此可知,影响拉伸强度的腐蚀因素中,腐蚀深度比点蚀覆盖面积的影响大,腐蚀深度越深,拉伸强度越小,材料越容易失效[10-11]。

比较穿孔周围有点蚀区试样与多点蚀区域试样拉伸性能,发现两类试样拉伸性能相差不大,均为200 MPa左右。由此可知,穿孔对带点蚀试样性能的影响不大,因为穿孔部位对周边性能影响范围较小。

3 结论

1)铝板无点蚀区试样包括无明显腐蚀区试样、穿孔周围无点蚀区试样,拉伸强度均在 330 MPa左右,抗拉强度损失率为 9.6%,在小损失量范围。因此铝板表面若无损伤,力学性能损失量较小。

2)服役铝板有点蚀区试样包括:穿孔周围有点蚀区试样、多点蚀区试样拉伸强度会降低到300 MPa以下,点蚀严重区在145 MPa左右,如4-4,最大点蚀深度达87.7%,抗拉强度损失率达56%。因此服役铝板有点蚀区相较于服役铝板无点蚀区力学性能损失较明显。

3)根据服役铝板有点蚀区包括穿孔周围有点蚀区、多点蚀区试样力学性能损失数据及服役铝板点蚀形貌统计数据可知:点蚀深度越大,力学性能损失越大;相同点蚀覆盖面积试样,点蚀深度较大的,力学性能损失较大;穿孔对周围区域性能影响不大。因此,影响铝合金力学性能的点蚀因素中,点蚀深度影响较大。