热障涂层对DD6单晶高温合金高周疲劳性能的影响

2019-01-29田贺何利民牟仁德

田贺,何利民,牟仁德

(北京航空材料研究院 航空材料先进腐蚀与防护航空科技重点实验室,北京 100095)

我国自主研发的二代单晶高温合金(合金牌号:DD6)已经广泛应用于军、民用航空发动机领域,但仍存在承温能力不足等问题。热障涂层技术可以有效提高DD6单晶高温合金的抗氧化性能及承温能力,在国外先进航空发动机研制过程中,已经作为提高涡轮前温度、延长涡轮叶片服役寿命的关键技术之一[5-8]。

涡轮叶片基体材料疲劳性能对航空发动机的安全可靠性影响是至关重要的。研究表明[9-13],大量的涡轮叶片故障都是由于机械加工、打孔、涂层等工艺造成基体材料疲劳性能下降,导致叶片断裂,因此对单晶基体疲劳性能的影响是热障涂层技术应用必须优先解决的问题。

目前国内单晶热障涂层技术仅在部分型号上应用,大部分研究也仅限于进行疲劳试验,未对疲劳试样的失效模式进行分析。文中重点对高周疲劳试验后的试样形貌进行分析,明确热障涂层对二代单晶高温合金疲劳性能的影响,为热障涂层技术在二代单晶高温合金涡轮叶片应用提供科学依据。

1 试验

1.1 涂层制备

所用国产第二代单晶高温合金(牌号:DD6)的主要化学成分见表 1。力学性能试棒图号为 M2504-N022,直径为φ10 mm,长度为65mm。试棒前处理流程为:水吹沙40 min→水清洗干净→酒精中洗净→烘干备用。

表1 DD6单晶高温合金和DZ125定向凝固高温合金主要元素含量对比

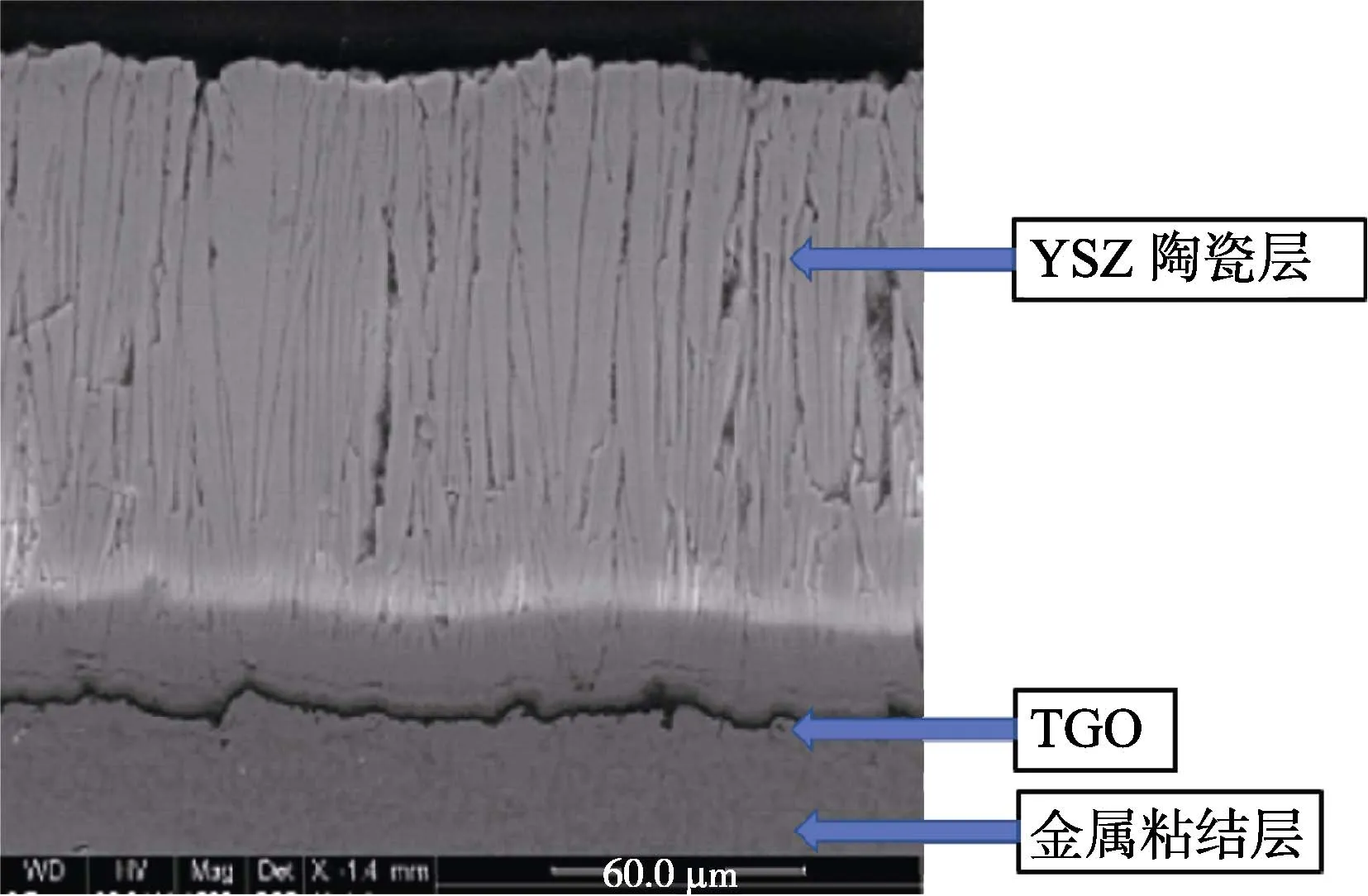

采用真空电弧镀工艺(ARC)制备金属粘结层,粘结层厚度为20~40 μm,沉积后进行真空扩散处理。陶瓷层采用电子束物理气相沉积(EB-PVD)工艺制备,靶材选用 Y2O3(7%~9%)部分稳定的 ZrO2(YSZ)。在沉积过程中,采用电子枪所产生的高温电子束流对靶材进行蒸发,使其沉积在试样上,沉积过程中采用电子枪对试样进行加热保温。

1.2 性能测试及组织观察

利用环境扫描电镜(SEM, FEI-Quanta 600)分别对试棒表面及断口处涂层、基体进行组织形貌观察。

2 结果及分析

2.1 组织结构

采用真空电弧镀和电子束物理气相沉积工艺制备的热障涂层组织如图1所示。陶瓷层呈明显的柱状晶结构,晶界分明,等轴晶区域厚度均匀。金属粘结层平整完整,无明显疏松孔洞,热生长氧化物层(TGO)厚度均匀。涂层整体体系界面清晰可见。

2.2 高周疲劳试验结果分析

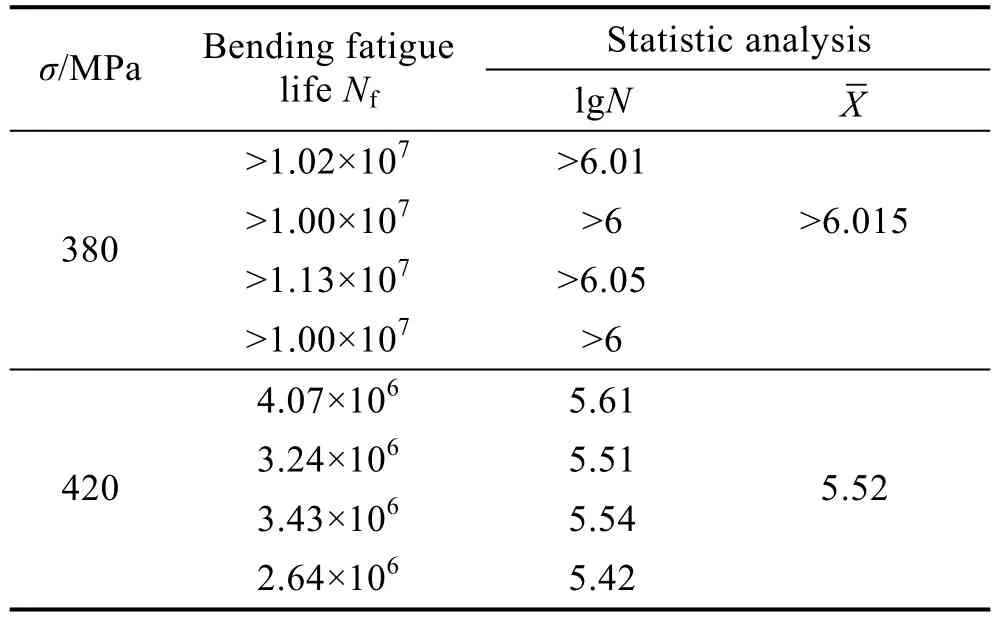

试验参照HB 5153—96《金属高温旋转弯曲疲劳试验方法》进行了900 ℃条件下带涂层DD6单晶高温合金高温旋转弯曲试验,试样断则试验结束。试验结果见表2,当应力为380 MPa时,循环次数大于107试样未断停止试验;当测试应力达到420 MPa时,循环次数维持在106,这与《中国航空材料手册》中DD6单晶高温合金高周疲劳性能数据在同一数量级,说明涂层未对基体材料的高周疲劳性能产生不良影响。

图1 EB-PVD工艺制备的热障涂层截面形貌

2.3 试样断口形貌观察

对420 MPa条件断裂的试验进行分析,疲劳试样断口宏观形貌如图 2所示。断裂均发生于样品工作段,表面TBCs仍保持完整,未见明显开裂与破损。单晶试样断口均由倾斜的光滑晶体刻面构成,为疲劳裂纹的扩展区域,沿与试样中轴夹角 40°~60°方向扩展,说明裂纹扩展面为[111]面。各样品之间只是刻面数量与单体面积有所差异,整体形貌接近,与同类DD6合金无涂层高温疲劳断口较为相似,从宏观断面上判断,热障涂层对DD6单晶的断裂方式没有改变。

表2 900 ℃条件下带涂层的高周旋转弯曲疲劳试样测试值

2.4 断口微观观察

1#试样周边断口总体平直,断口一处疲劳区面积较大,见图 3a左图,其他部位起源特征不明显,扩展区表面疲劳特征明显,见图 3b。高倍下可见疲劳裂纹起始于试样表面,这是由于合金在交变载荷作用下产生滑移,表面形成微小的滑移台阶。经过长时间试验考核后,应力集中在试样表面,从而产生裂纹源。在粘结层断面上也能看到类似疲劳损伤形成的条纹,见图 3d,在断口周边其他区域,粘结层断面上也能看到类似特征,见图 3e。整体来讲,断口粘结层与基体结合良好,陶瓷层则有局部脱落现象,与基体疲劳断裂之间关系不紧密,基体高温合金疲劳断裂的特点没有发生改变[14-15]。无涂层的试样在高温条件下会产生氧化产物,在脆性氧化物上更容易形成疲劳裂纹,表面将承受更大的载荷。涂层提高了试样的抗氧化性能,减少了表面脆性氧化物产生,避免产生更多的疲劳源,间接提高了试样的疲劳性能。

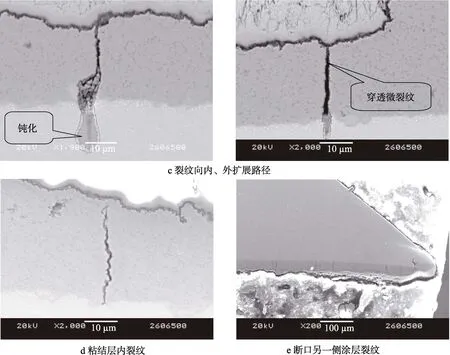

2.5 裂纹金相观察

涂层试样纵向截面形貌如图4所示,工作段的涂层粘结层内均可见大量垂直涂层的裂纹。裂纹主要出现在粘结层内,向基体和陶瓷层扩展。部分裂纹向外穿透了陶瓷层等轴晶区,与外界相通,这些裂纹在伸入基体内的裂纹末端(约 10~30 μm)可见明显的内氧化特征,形成水滴状的圆钝末端。其他粘结层内裂纹末端较尖细。在断口处可见与横向粘结层裂纹相连的基体疲劳裂纹源,该区粘结层裂纹走向未变,而基体裂纹走向则与其明显不同。

图2 DD6+TBC试样断口宏观形貌

图3 1#试样断口微观形貌

图4 1#试样涂层裂纹截面形貌

2.6 试验结果分析

由于热障涂层材料与单晶高温合金基体为各向异性材料,相同测试条件下(温度、应力等)疲劳性能也不同。热障涂层体系损伤首先出现在粘结层,产生大量垂直于涂层的微观裂纹,裂纹随后向基体和陶瓷层逐渐扩展。由于裂纹同时向外扩展,穿透陶瓷层的等轴晶区,使得氧的扩散通道被打通,裂纹末端在进入基体数十微米后即发生氧化钝化,不再以径向裂纹的形式继续扩展。基体裂纹走向与这些微裂纹并不一致,而是仍以单晶高温合金常见的滑移方向扩展[16],因此,带涂层试样的疲劳裂纹并非由涂层微裂纹直接扩展形成。

同时,涂层径向微裂纹相当于在基体表层形成了微观裂口缺陷,基体疲劳裂纹源位于表面,宏观裂纹一般出现在微裂纹末端,说明微裂纹导致的应力集中会增大试样表面局部应力。尽管径向微裂纹由于尖端钝化而基本停止扩展,应力集中程度有所减轻,但相对于无涂层试样表面数微米的表面起伏,微裂纹约10~30 μm深的内氧化微坑尺度要大。因此,其对DD6合金高温疲劳性能有一定不利影响,性能数据分散性相对较大可能与此有关。DD6高温合金随着试验温度的升高,金属滑移增强,出现了多源开裂,疲劳源数量增多,大的刻面减少并变小,900 ℃以上这种变化更为明显。带涂层试样的断面仍为大刻面为主,少疲劳源形貌,说明热障涂层提高试样的承温能力和抗氧化性能等正向作用对 DD6单晶高温合金的疲劳损伤具有一定缓解作用。

综合以上各种影响因素,结合900 ℃疲劳试验测试数据,分析认为,带TBC涂层DD6试样虽然在疲劳试样中首先产生微裂纹,并造成了表面应力集中的增强,但综合其他有利作用,其对DD6合金900 ℃下高周疲劳性能的不利影响极为有限。

3 结论

1)在900 ℃条件下、应力为380 MPa时带涂层的DD6单晶试棒循环次数(Nf)超过了107,应力为420 MPa时超过了106。

2)900 ℃高周疲劳试验中,TBC涂层中粘结层首先产生径向微裂纹,裂纹在随后向基体扩展10~30 μm后即发生氧化钝化,而后DD6基体沿正常的滑移方向从表面向内部疲劳扩展,带涂层试样的疲劳裂纹并非由涂层微裂纹直接扩展形成。

3)带涂层DD6试样虽然在疲劳试样中首先产生微裂纹,并造成了表面应力集中的增强,但其对DD6合金900 ℃下高周疲劳性能的不利影响较小。