BIM技术在装配式建筑中的应用

——以中科大厦为例

2019-01-26刘鹏坤齐宏拓马玉锰刘界鹏

刘鹏坤 齐宏拓 滕 越 马玉锰 刘界鹏

(1.重庆大学钢结构研究中心,重庆 400045;2.重庆中科大业建筑科技有限公司,重庆 400045)

1 工程概况

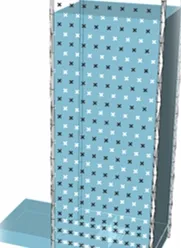

中科大厦是中科大业建筑科技有限公司EPC总承包建设的装配式建筑试点项目,位于重庆市涪陵区西部新城区太白大道,为一类高层公共建筑,包含办公、商业、酒店式公寓等功能,其总建筑面积约3.8万㎡,建筑高度99.75m。

1.1 技术应用介绍

中科大厦是采用EPC模式建造的装配式重点示范项目,其复杂性、独特性、创新性为项目的整体管控带来了巨大的挑战,BIM技术的成功的运用为项目的顺利实施创造了条件。整体预制率达 51%,装配率达61%。采用钢管约束混凝土组合结构体系,比同等条件的装配式混凝土结构重量更轻、连接更方便,而且具有更高的承载能力及抗震性能。项目采用EPC总承包模式,运用了系列新型建材及预制部品部件,如高抛不离析微膨胀混凝土、装配式同层排水卫生间、后复合三明治外墙板、轻质灌浆内墙板等 10余项新技术、新产品。在本项目建设过程中,BIM技术的运用覆盖设计阶段、预制构件生产阶段、施工阶段。

图1 中科大厦外立面效果

在项目管理方面,创新项目管理方式,采用数字信息化管理,通过BIM管控平台,运用BIM、3D测量仪等先进技术和仪器,实现项目精细化管理。同时,由台湾润泰对项目管理提供全过程指导,确保实现新工法新工艺的落地[1]。

2 设计阶段BIM 应用

2.1 外墙板的参数化设计

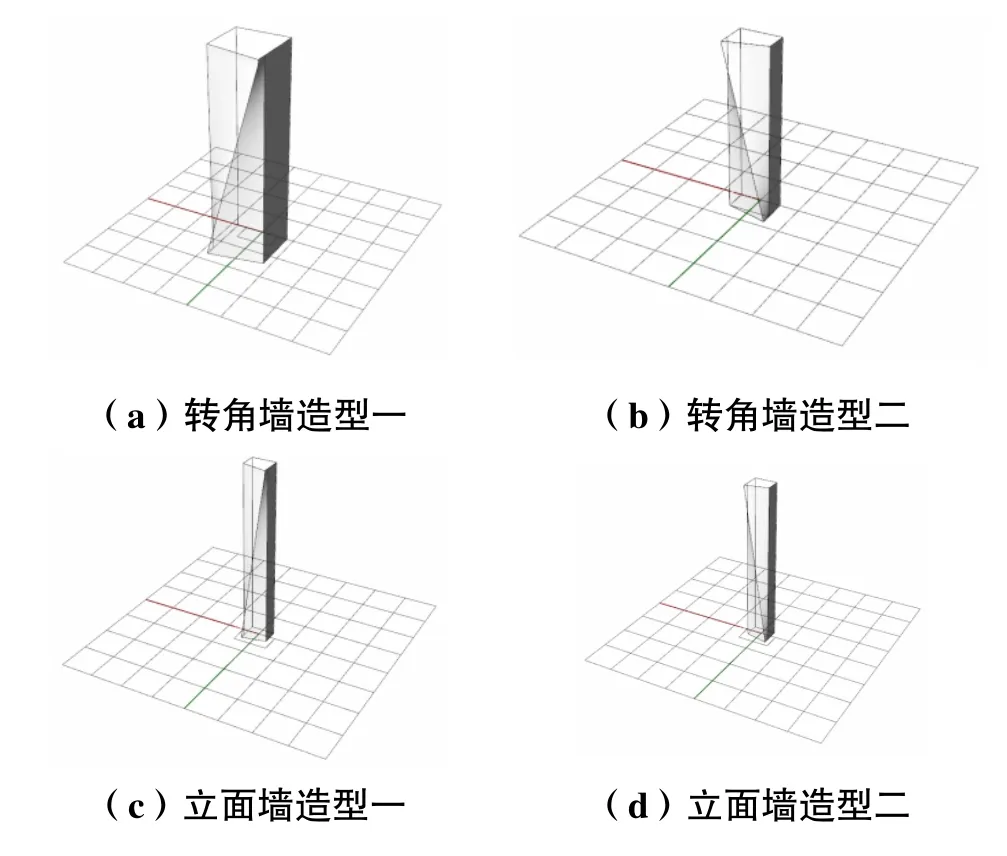

中科大厦前期方案构思中,项目区位邑枕长江乌江两江,设计灵感源于浩瀚江水,外墙板采用预制清水混凝土,考虑到外立面设计为扭曲的线条来模拟动态的水面效果(如图1所示),其异型的立面效果给传统设计模式带来了诸多不变,立面的更改会增加很多工作量,方案设计及优化的效率低下。因此,在方案设计阶段引入了的参数化设计,基于 Rhino和Grasshopper参数化设计软件,对建筑外形进行整体蒙皮化分割,并通过编写参数化程序构建几何间联动的逻辑关系,从而更加易于控制各形体之间的关联,以实现前期方案的快速修改与变动,最终高效地完成了建筑立面的构建与设计。

图2 外墙板造型归类

2.2 预制部品部件及加工

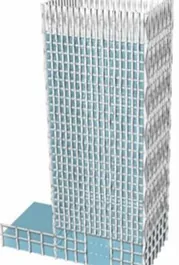

中科大厦建设过程大量采用了新型预制部品部件生产技术,包括新型挤压成型预应力混凝土叠合板、新型预制夹芯保温外挂墙板、轻型装配式楼梯及装配式同层排水卫生间。预制构件由工厂生产加工完成,大量减少现场现浇作业,减少工地材料堆放及建筑废料的产生,符合节能环保的要求;外观质量优良,避免防火施工,减少脚手架搭设,整体工期速度加快,有利于节约成本;预制构件的安装采用装配式工法,大大减少现场用工量。

图3 外墙板定位

图4 外挂墙板创建

图5 预制部品部件

在目前工业化建筑或者装配式建筑中,预制构件一般是根据设计单位提供的预制构件加工图进行生产,这类加工图还是传统的平立剖加大样详图的二维图纸,信息化程度低。BIM技术相关软件中,通过“族”的概念,对构件进行划分,结合构件生产厂家生产工艺,建立模块化预制构件库,在不同建筑项目设计过程中,只需从构件库中提取各类构件,再进行组装,即可建立最终整体建筑模型。构件库的构件种类也可以在其他项目的设计过程中进行应用,并且不断扩充,不断完善。

2.3 各专业的协同设计

BIM技术的协同作用不仅体现在中科大厦的初步设计阶段,在各专业深化设计阶段同样采用了BIM技术进行协同指导。

(1)预制构件深化设计

项目中采用了预制外墙板、预制卫生间、预制楼梯及预应力叠合板等装配构件,其中预制外墙板构造复杂、类型多、生产难度大,成为重点把控对象。采用BIM模型对预埋件与钢筋、预埋件之间进行碰撞核查,优化调整。

图6 外墙板预埋件与钢筋碰撞核查及调整

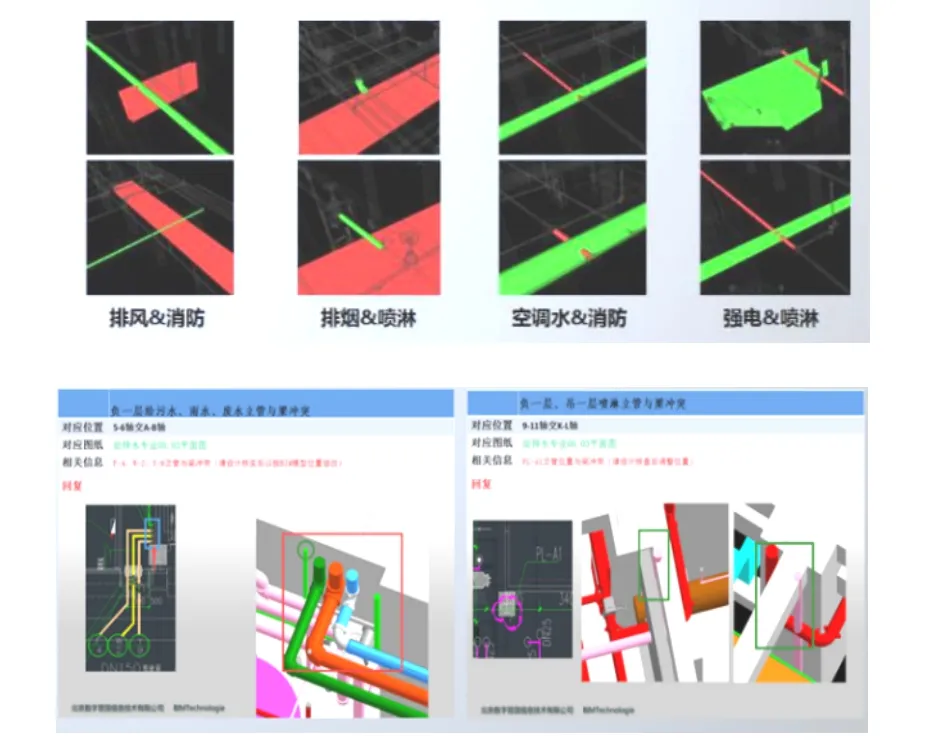

(2)机电深化设计阶段

中科大厦项目为功能综合型项目,具有机电专业系统多,楼层层高低,管线复杂的特点,管线综合排布具有一定的难度。该项目管线综合排布遵循大管让小管、压力管避让重力自流管、金属管避让非金属管、工程量小避让工程量大等原则,满足设计规范及功能需求,同时保证美观[2]。

图7 机电管线综合

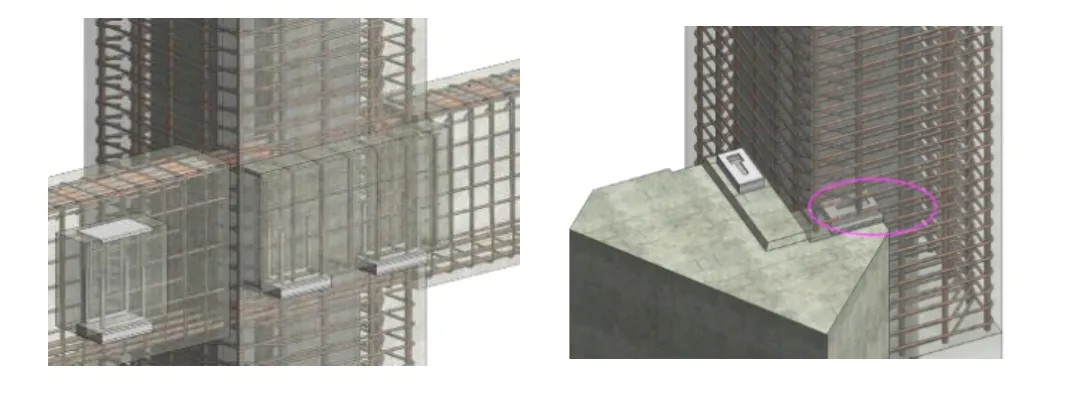

(3)钢结构深化阶段

采用Tekla搭建BIM模型,在模型中核查构件尺寸、定位及连接节点,同时导入其他专业模型进行碰撞核查,比如导入预制外墙板模型,核查外墙板与钢结构节点布置的合理性、施工可行性,最终生成二维加工图纸及材料单,保证了图纸及数据的准确性[3-4]。

3 预制构件生产阶段BIM应用

对预制工厂而言,BIM技术的应用主要体现在两方面:一是构件厂的建设和管理运营,二是预制构件的全生命周期管理[5]。

3.1 预制构件生产指导

在构件生产准备阶段,采用BIM进行生产模拟、三维交底,分析生产过程中的难点,编制专项方案,同时提高现场人员对预制构件生产工序的了解,有利于生产过程中的质量把控。

在构件生产阶段,利用BIM的精细化模型指导生产全过程。技术工人使用BIM模型可以非常直观地看到构件的形状、造型和预埋件的位置等;利用BIM管控平台,辅以RFID和二维码等信息采集系统,可以随时监控构件在生产中的状态和控制生产质量。

3.2 成品三维检测

构件养护至脱模后,为提高构件生产质量,保证合格率,同时杜绝施工现场二次处理情况发生,生产的预制构件均采用三维扫描检测技术进行验收,合格后方可运输至项目现场。基于RFID信息采集系统和三维扫描技术对构件进行核查比对,比人工核查精度更高、速度更快。核查完成后,仍然通过管控平台可以及时监控构件在继续养护、堆场存放的状态,直至运输出厂至工地。

图8 外墙板三维扫描点云核查

4 施工安装阶段BIM 应用

中科大厦项目BIM全过程管理,施工阶段的运用尤为重要,主要体现在以下几个方面:

4.1 施工场地管理的BIM应用

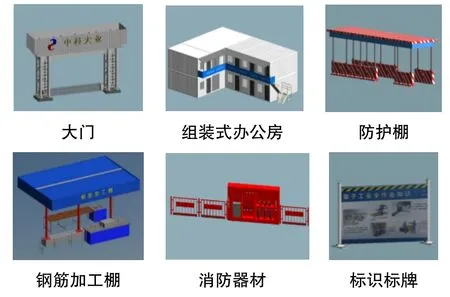

运用BIM技术能够将施工场内的平面元素立体直观化,更直观地进行各阶段场地的布置策划,综合考虑各阶段的场地转换,对施工中机械位置、物料摆放进行合理规划,并结合绿色施工中节能、节地的理念优化场地,避免重复布置。

(1)场地模型建立

根据标高方格网导入地形,提前策划整个现场的道路标高系统、排水系统、塔吊、施工升降机等其他临建设施的布置位置。

图9 中科大厦施工场地布置

(2)企业标准族库的建立

为了实现装配式建筑统一、标准的要求,场内临建设施建立标准化族库,提高场地布置效率,同时为后续的项目提供标准模板。

图10 施工临建设施标准化族库

4.2 土建施工过程管控的BIM运用

针对装配构件节点处理复杂、吊装难度大、安装精度高的特点,施工前采用BIM模型进行模拟,对施工的难点、重点进行虚拟演示、动态仿真,编制多种施工计划和工艺方案,进行择优选取。同时运用 BIM技术确定施工人员在作业时的空间位置、工序、工法,提前发现危险源,采取措施降低施工风险,保证施工人员的安全。

(1)BIM模型施工模拟

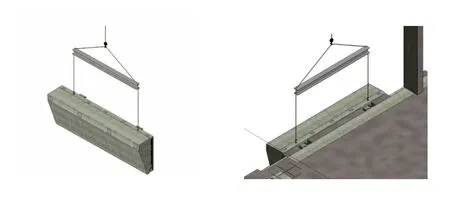

a)预制外墙板吊装模拟

图11 外墙板吊装模拟

b)预制楼梯吊装模拟

图13 预制楼梯吊装模拟

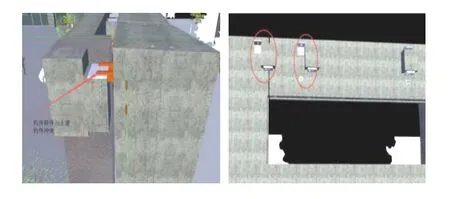

(2)碰撞检查和节点优化

a)钢结构与外墙板的节点核查。施工前,利用Tekla模型与外墙板模型的结合,核查连接节点的合理性,既满足结构受力及承载力要求,又方便施工安装,按此原则对钢结构埋件或外墙板埋件进行合理优化,包括埋件定位、连接形式、固定措施等,保证施工安装顺利进行。

图14 外墙板铁件核查及优化

b)混凝土结构与外墙板的节点核查。中科大厦负一层至一层为混凝土结构,外挂墙板固定埋件采取现场预埋,为保证大厦外立面整体效果,外墙板安装精度控制在±15mm,对现场预埋工作提出非常大的挑战。预埋前,采用BIM进行模拟安装及节点核查,分析预埋工作的重点、难点,针对性编制专项方案,确保现场施工精度。

图15 混凝土结构与外墙板的节点核查

c)预埋件与钢筋的碰撞核查。混凝土结构埋件预埋过程中,除了严格控制埋件定位、标高之外,与结构钢筋的碰撞核查同样重要。提前采用BIM模型进行核查,发现碰撞及时反馈设计优化处理,杜绝现场钢筋截断、局部弯曲现象的出现,保证施工质量及结构安全。

图16 钢筋、预埋件碰撞核查

(3)现场施工交底

该项目施工过程中,针对分部分项工程的重点、难点工序,定期组织BIM施工交底,让施工管理人员参与到BIM管理当中,从认识BIM、学习BIM到运用BIM进行管理,打造成为信息化施工管理团队。

4.3 机电安装的BIM运用

(1)机电管线碰撞检查

应用BIM模型辅助图纸会审,通过Revit模型导入 Navisworks中对机电管线进行碰撞检查,共核查机电与土建碰撞126项,机电各类管线碰撞208处,并反馈设计修改。

图17 机电管线的碰撞核查

(2)施工指导

利用BIM模型进行剖切、细化,标注尺寸、间距、标高等信息指导施工,通过Navisworks保存视点功能,对建筑功能区域进行区分,分楼层、分区域进行视点保存,导出图片,用于施工现场的施工指导。

图18 模型与实际施工对照

4.4 三维检测技术在施工中的应用

三维检测是一种产品三维尺寸的测量技术,主要用于对物体空间外形和结构进行扫描,以获得物体表面的空间坐标。此技术能够将实物的立体信息转换为计算机能直接处理的数字信号,与原始模型进行比对分析,便于对产品进行精度检测及改良[6]。

中科大厦项目施工过程中,采用三维扫描仪分阶段进行检测验收,生成的点云数据通过Sense软件进行处理,再导入Navisworks中与Revit模型进行比对以核查施工误差,发现结构施工、预埋件定位、预留洞口位置等有偏差时,多方共同商议解决,为后续的施工安装提供保障。

图19 检查报告

5 总结

中科大厦项目采用EPC总承包模式,并将BIM作为工程项目管理的主要技术手段,保证了项目的成功实施,提高了工程建设质量和项目综合管理水平。

(1)设计阶段

a)外墙板的参数化设计

利用参数化设计快速实现前期方案的快速修改与变动,最终高效地完成了建筑立面的构建与设计。

b)各专业的协同设计

由各个专业间的数据共享和互通,在设计过程中能够进行各个专业间的有效协调,避免了各个专业间的冲突。

(2)预制构件生产阶段

a)预制构件生产指导

进行生产模拟、三维交底,分析生产过程中的难点,编制专项方案,同时提高现场人员对预制构件生产工序的了解,有利于生产过程中的质量把控。

b)成品三维检测

构件养护至脱模后,为提高构件生产质量,保证合格率,同时杜绝施工现场二次处理情况发生,生产的预制构件均采用三维扫描检测技术进行验收,合格后方可运输至项目现场。基于RFID和三维扫描对构件进行核查比对,比人工核查精度更高、速度更快。

(3)施工安装阶段

a)施工场地管理

运用BIM技术能够将施工场内的平面元素立体直观化,更直观地进行各阶段场地的布置策划,综合考虑各阶段的场地转换,对施工中机械位置、物料摆放进行合理规划,并结合绿色施工中节能、节地的理念优化场地,避免重复布置。

b)土建施工过程管控

针对装配构件节点处理复杂、吊装难度大、安装精度高的特点,在施工前采用BIM模型进行模拟,对施工的难点、重点进行虚拟演示、动态仿真,编制多种施工计划和工艺方案,进行择优选取。同时确定施工人员在作业时的空间位置、工序、工法,提前发现危险源,采取措施降低施工风险,保证施工人员的安全。

c)三维检测技术

采用三维扫描仪分阶段进行检测验收,生成的点云数据与Revit模型进行比对以核查施工误差,发现结构施工、预埋件定位、预留洞口位置等有偏差时,多方共同商议解决,为后续的施工安装提供保障。

本项目在设计、预制构件生产和施工安装阶段的BIM应用拓展了 BIM技术在装配式建筑中的应用范围,为装配式建筑与BIM的深入融合提供了技术支撑。