上海南翔陈翔路站综合体装配式混凝土(PC)结构建造全过程BIM应用

2019-01-26张明正余芳强

张明正 余芳强 曹 强 高 尚

(上海建工四建集团有限工程,上海 200000)

1 引言

近年来,国务院及各地政府相继出台了一系列支持和鼓励装配式建筑快速发展的政策。2017年3月23日,住房和城乡建设部印发《十三五装配式建筑行动方案》明确提出“到2020年,全国装配式建筑占新建建筑的比例达到15%以上,其中重点推进地区达到20%以上,积极推进地区达到 15%以上,鼓励推进地区达到10%以上。” 与此同时,各地政府对BIM技术的推行力度,建筑行业内对BIM技术运用的程度和深度也越来越高。装配式混凝土(Precast Concrete,PC)构件模块化的生产、加工、运输、安装方式,与BIM技术“像搭积木一样造房子”的理念不谋而合。基于 BIM的钢筋数字化加工、信息平台等技术又恰恰能解决装配式项目中出现的质量精度要求高、堆场资源紧张、进度难把控、管理难度大等问题,二者具有天然的结合优势。因此,本文以上海南翔陈翔路站综合体项目为例,介绍了BIM技术在装配式项目上的整体应用解决方案。

2 工程概况

2.1 项目简介

上海南翔陈翔路站综合体项目位于上海市嘉定区南翔镇,总建筑面积10 ㎡万余 ,拟建六栋高层住宅,全部为装配式混凝土建筑。采用双面叠合板式混凝土剪力墙体系,地上三层到十七层部分为预制部分,预制部分由预制梁、预制墙板、预制楼梯、预制阳台、预制空调板组成,PC率近20%。

由于采用装配式PC技术,本项目参建方众多,包括建设单位、设计单位、施工总承包管理单位、深化设计单位、预制工厂、钢筋加工厂等众多单位,协调工作复杂。项目效果图如所示。

图1 项目效果图

2.2 工程难点与BIM应用需求

本项目建造难点与BIM技术应用需求,主要有如下三个方面:

(1)预制构件加工偏差误差要求控制5mm以内,精度要求高,传统的加工方式难以满足要求;

(2)本项目采用双板剪力墙体系,现浇与预制节点复杂,现场沟通协调工作量大,对施工队伍的施工水平要求高;

(3)本项目位于城区,施工场地有限,PC构件的吊装时间受塔吊约束,吊装时间长,对构件厂、施工总包、吊装单位之间的进度协作要求高。

针对这些难点和需求,本项目结合BIM技术在预制构件深化设计、钢筋数字化加工、吊装施工方案模拟、基于BIM技术的质量、安全、进度管理等方面进行了一系列的应用和探索[2]。

3 BIM应用

本项目在深化设计、钢筋数字化加工、方案模拟、进度、质量、安全、商务等方面进行了全方位应用,由于篇幅有限,这里重点介绍其中7个方面。

3.1 深化设计

在 PC构件生产之前,本项目首先采用 Autodesk Revit创建预制墙板、空调板、阳台板、楼梯的BIM模型,包含钢筋型号、直径、形状、长度等详细信息,并包括各构件的预埋件、吊点等模块位置参数信息。

随后在Navisworks中检测钢筋碰撞、保护层厚度、搭接长度等问题并导出钢筋翻样问题总结单。将问题总结向负责单位反馈并依次对照修改,在Revit原始模型中对钢筋的位置长度参数进行调整,使之满足规范要求,从而达到机械可直接加工的加工级别模型。如所示。

图4 模型深化设计

3.2 钢筋数字化加工

将模型中导出的 BVBS格式钢筋数据信息转化为二维码,通过PDA扫码机自动录入钢筋加工机械,加工机械自动根据其中的弯剪等信息自动选料、自动弯折、自动剪切,生产出符合绑扎要求的钢筋,实现数字化、批量化加工,并将加工过程信息自动集成到BIM,支持原材料使用追踪[3]。

3.3 吊装施工方案模拟

装配式建筑的预制现浇交接处的施工节点往往比较复杂,在现场交底时,二维图纸难以描述清楚。本项目在PC构件进场施工前,针对预制现浇交接处复杂的施工节点和复杂施工工序,进行4D-BIM模拟和BIM现场交底,减少了施工过程中施工错误导致返工等现象,提高工作效率。如图5所示。

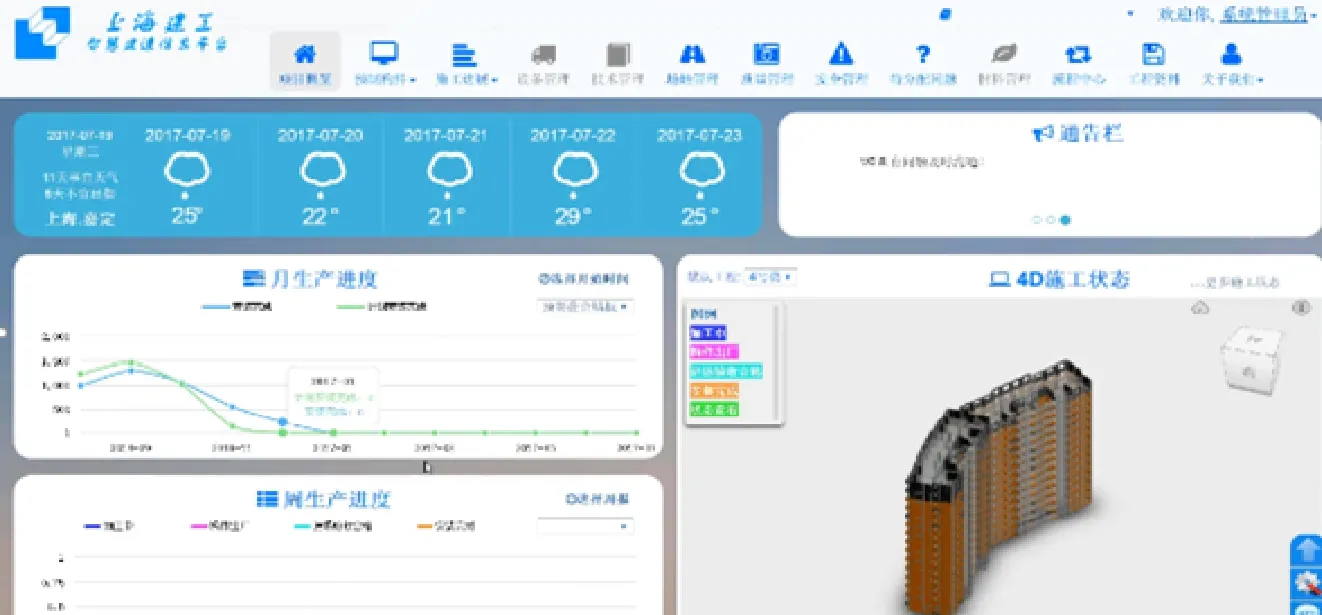

图6 智慧建造信息平台界面

3.4 基于物联网的进度管理

在PC构件施工过程中,为了实现预制构件进度全过程管控、质量管理、安全管理等功能,本项目开发了智慧建造信息平台,系统界面如图6所示。

3.4.1 基于二维码的预制构件进度全过程信息采集

首先,信息平台为每个预制构件生成一个二维码[4],然后在构件生产加工阶段,管理班组将二维码身份牌张贴在预制构件成品上,作为仓储和运输的身份标识。在构件进场时,现场质量员接收进场的构件,录入构件进场质量验收信息;在构件吊装时,施工员录入构件吊装状态[5]。如图7所示。

图7 重点监控工序

3.4.2 4D-BIM进度展示

由于二维码身份牌的唯一性,预制构件通过扫码录入进度之后,在信息平台上会有一个与之对应的BIM模型构件改变颜色,不同的颜色代表该构件处于不同的工序状态。如图8所示。管理人员可以随时随地通过查看信息平台上BIM模型快速了解施工现场所有预制构件所处状态。

图8 4D-BIM进度展示

图9 现场扫描二维码

3.4.3 堆场管理

在预制构件进场验收状态扫码时,系统应用蓝牙等技术自动记录位置信息,根据堆场区域和构件状态,自动判断构件所属堆场,实现堆场管理与预警。如图9所示。

3.4.4 遇到的问题与解决方案

虽然扫描二维码看起来很容易,但是在本项目深入实施过程中,也遇到了一些问题,比如二维码扫不到,构件和二维码张贴错误导致个别构件飞在天上的现象。针对扫不到的问题,本项目通过确定各类型构件二维码张贴位置和数量,并发明一种特殊的二维码标签来解决二维码破损、丢失的问题。

针对二维码张贴错误的问题,本项目首先在制度上,对预制工厂、施工现场扫码人员进行扫码权限分工,责任落实到人,通过项目经理监督和在工程会议用平台BIM模型展示进度的措施来保证张贴二维码准确、扫码及时。并且针对同类型构件现场谁先到谁先安装的问题,研究了一种算法机制,完美解决“构件飞在天上”的问题。通过以上种种措施,保证了系统实际进度的准确性,在这个基础上,本项目以实际进度为驱动,又进行了质量、安全方面的管理。

3.5 基于移动端的质量、安全问题管理

建筑施工的质量管理都是现场管理。质量员现场巡视发现质量问题,通知相关负责人进行处理,并且由于工序的连续性和关联性,一个工程质量问题往往需要多个参建方之间进行协调处理。因此,考虑到建筑施工质量管理现场管理为主、多参建方协同、整体信息化知识水平低这些特点,本项目开发了基于信息平台微信端的质量问题管理方式。

智慧建造信息平台支持管理人员应用智能移动端,发起、处理、追踪和审核质量安全问题,通过扫描二维码将质量问题与BIM关联,支持语言、图片、视频等多媒体的问题描述,自动生成质量安全整改单,节省资料归档工作,助力依法合格建造。如图所示。

3.6 基于BIM的商务管理

本项目基于Revit和算量插件,计算出每个构件的工程量,通过合同清单,获得每个构件的价,自动匹配每个构件的工程量和价。基于信息平台录入的实际进度自动生成每月产值计报,在这个基础上进行分包实物量统计等工作,减少50%的人工算量和统计工作。

4 项目应用效果

(1)本项目通过共享BIM中工程信息,实现数字化加工和网络化协作,节省钢筋工 50%,提升加工效率30%以上;

(2)通过基于物联网的进度管理,及时掌握预制构件进度状况,合理安排资源,实现预制构件零错漏,避免预制改现浇现象,保障工期;

(3)通过基于BIM的质量、安全在线管理,实现随时随地掌握工程状态,提升项目管理人员管理水平,从而提高项目质量水平、减少安全隐患10%以上。

5 总结

5.1 创新点

(1)研发了一种特殊的二维码标签,制定了二维码张贴、审核和扫码制度,实现了预制构件全过程监控,减少了二维码丢失、磨损、张贴错误等问题发生频率;

(2)研发了以 BIM为统一数据源,以进度为驱动,自动发起质量验收、安全检查、成本计报、工料机统计等工作的管理技术,让BIM平台成为可靠的“管理秘书”;

(3)针对预制工程现浇和预制部分的交接处,模拟和分析施工工序,支持方案优化和技术交底,减少施工错误和返工问题,节约成本;

图10 质量、安全问题在线管理

(4)基于BIM的钢筋数字化加工技术,打通BIM与生产设备的信息互通,实现数字加工,提高效率,减少人工。

5.2 经验教训

通过本项目的BIM应用,针对目前BIM与实际管理脱节的不落地、两层皮、只能看的问题[6],有以下几点心得:

(1)工业化建造模式,管理标准化程度高,BIM应用需求和价值大,仍是BIM深度应用的绝佳突破口;

(2)BIM应用初期,流程重塑阻力大。基于BIM的管理与传统管理两条路走,应用价值往往达不到预期,通过人性化的功能设计,为项目管理人员提供便利,减少负担,让更多的项目管理人员参与进来,降低BIM应用阻力,是BIM应用成功的必经之路;

(3)BIM技术应用的效果很大程度上取决于BIM数据是否实时有效,通过制定明确的管理制度,各项工作落实到人,确保及时得到BIM技术应用依托的必要数据,是BIM应用成功的关键。