气压式后坐模拟实验系统设计研究

2019-01-25梁兴旺徐新奇

梁兴旺, 李 强, 徐新奇

(中北大学机电工程学院, 山西太原 030051)

引言

反后坐装置被誉为现代火炮的“心脏”,反后坐装置性能的好坏直接关系到火炮的设计稳定性[1]。通常反后坐装置设计完成后通过液压试验机等来完成初步验证,甚至直接通过实弹射击实验来验证其性能。通过液压试验机的方法无法达到反后坐装置的高速后坐要求,而实弹射击实验具有一定的危险性。

刘林等[2]设计了以液压为动力源的后坐模拟试验装置,并进行了仿真分析,为火炮动力后坐模拟试验装置的物理样机研制提供了依据。孙也尊等[3]通过分析反后坐装置的结构和动作原理,并建立虚拟样机,对样机进行了优化分析。黄振全等[4]设计了一种反后坐装置液压试验机,同时可以对液量进行检查。吴国东等[5]设计了一种以火药气体为能源的反后坐装置试验机,通过试验表明试验压力与计算结果相近。高跃飞等[6]建立了火药气体模拟后坐试验的理论计算模型并进行了数值计算,通过试验验证了理论模型的正确性。

本研究通过分析火炮后坐过程,设计了一种气压式的后坐模拟实验系统,并且通过分析模拟后坐过程中的气缸压力变化过程,推导出气缸充气压力计算公式,并以某反后坐装置为原型进行了模拟试验,验证了模拟实验系统的可行性。

1 模拟试验系统组成

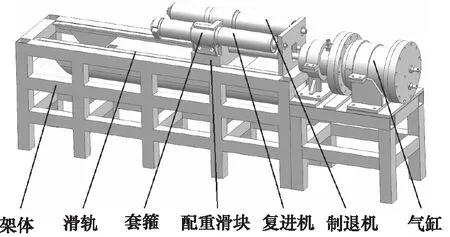

如图1所示,模拟试验系统主要有架体、滑轨、套箍、配重滑块、反后坐装置、气缸等组成。当发出开始后坐指令后,气缸上的电磁单向阀被打开,气缸中的高压气体从喷嘴以声速流出,使得小气缸中的压力迅速降低,因此大气缸中的高压气体推动活塞运动,从而推动配重滑块以及反后坐装置向后运动,当气缸活塞杆向后运动到规定距离后与配重滑块上的推杆分离,此时,模拟后坐部分的速度达到反后坐装置的设计最大速度,气缸完成模拟炮膛合力的作用,在之后的行程中反后坐装置依靠惯性继续向后运动,完成剩余的后坐与复进过程。

图1 系统总体方案组成

2 气缸压力设计

2.1 气缸工作原理

如图2所示,气缸主要由大气缸、小气缸、活塞、进气阀、放气阀等组成[7]。气缸作为模拟后坐的动力源,用来推动后坐装置的后坐及复进。

1.大气缸 2.电磁作动阀 3.压力传感器SP 4.气源 5.活塞 6.小气缸 7.电磁单向放气阀

气缸原理为:气缸首次工作时,打开电磁作动阀2,给大气缸和小气缸充气,达到工作气压,充气完毕;关闭电磁作动阀2,继续充气,使活塞回位,活塞回位完毕后关闭气源;打开单向放气阀7,小气缸放气,大气缸与小气缸形成压差使活塞向前运动,试验完毕。非首次工作:大气缸气体重复使用,电磁作动阀2始终关闭;小气缸充气,使活塞回位,活塞回位完毕;打开单向放气阀7,小气缸放气,大气缸与小气缸形成压差使活塞向前运动,试验完毕。

2.2 模拟后坐过程分析

反后坐模拟测试装置是为了模拟后坐过程中加速过程的后坐速度以及后坐位移,随着后坐过程的进行,反后坐装置中的液体会产生相应的后坐阻力,因此,模拟测试装置需要克服加速过程中的后坐阻力来推动模拟后坐部分向后运动。其中制退后坐速度位移曲线如图3所示。

图3 制退后坐速度位移曲线

其主要模拟膛内时期火药气体对火炮后坐部分的作用力,因此对气缸活塞的运动进行分析:

(1)

式中,x—— 活塞的后坐位移

v—— 活塞的后坐速度

Ft—— 气缸产生的推力

FR—— 后坐阻力

m—— 模拟后坐部分质量

2.3 气缸推力计算[8]

气缸输出的推力为:

F=p0A0-p1A1-f

(2)

式中,A0—— 大气缸侧活塞面积

A1—— 小气缸排气侧活塞面积

f—— 摩擦阻力(包括活塞与气缸以及活塞杆与气缸之间的摩擦力)

p0—— 大气缸侧的压强

p1—— 小气缸侧的压强

式(2)中,活塞与活塞杆的摩擦力可视为后坐阻力的一部分,因此可将摩擦力移至后坐阻力当中,此时,气缸的纯推力可用下式来表示:

Ft=p0A0-p1A1

(3)

1) 大气缸侧气压推力计算

由于后坐过程时间极短,大气缸侧气体状态为绝热膨胀,因此,大气缸侧的气体规律服从绝热过程的气体状态方程:

(4)

式中,p00—— 初始位置时的大气缸侧压强

V00—— 初始位置时的大气缸侧体积

p0x—— 后坐开始后任意时刻的大气缸侧压强

V0x—— 后坐开始后任意时刻的大气缸侧体积

V0x=V0+A0x

x—— 后坐位移

κ—— 比热容比,一般取1.4

因此,大气缸侧的气压推力变化规律为:

(5)

2) 小气缸排气侧阻力计算

对小气缸排气侧,由于放气时间很短,可视为绝热放气,同时由于活塞的后坐运动,小气缸侧的体积也在不断缩小,因此,小气缸侧的放气过程为变体积的绝热放气过程,其气体状态方程为:

-κRTdM=κp1xdV1x+V1xdp1x

(6)

式中,T—— 热力学温度

dM—— 气体质量的变化量

p1x—— 放气过程中小气缸侧的压强

V1x—— 放气过程中小气缸侧的体积

当外界大气压力与小气缸侧的压力比值小于0.528时,气体以声速流出的质量流量为:

(7)

式中,QM—— 质量流量

S—— 排气孔面积

因此,从腔室中流出的气体的质量dM=QMdt,因此小气缸侧的压强变化规律可写为:

(8)

因此结合制退后坐的运动规律,对上式进行积分,可以得到小气缸中的气体压力随后坐位移的变化规律:

(9)

式中,L为小气缸长度。

在放气过程中,气体流经放气孔口的时间很短,可以忽略其中的摩擦损失,因此可认为放气孔口的流动为绝热过程的等熵流动,故小气缸内的气体温度服从绝热过程的温度变化规律:

(10)

式中,T0—— 小气缸侧初始温度

Tx—— 任意时刻温度

3) 推力计算

由以上分析可知,大气缸侧活塞的工作面积A0与小气缸侧活塞的工作面积A1由结构确定可知,大气缸侧的气体压强p0x与小气缸侧的气体压强p1x的变化规律可以计算得出。因此,气缸的纯推力为:

(11)

2.4 气缸负载阻力计算

反后坐模拟测试装置主要用于测试反后坐装置的后坐阻力是否满足要求。因此气缸的负载为理论后坐阻力FR。后坐阻力是由制退机液压阻力FΦh,复进机力Ff,滑轨的摩擦力FT,密封装置的摩擦力f,以及后坐部分重力的分力等组成。在该测试装置中,只模拟反后坐装置在0°射角下的后坐过程,因此可以不考虑后坐部分重力的分力。故后坐阻力可由下式表示:

FR=FΦh+Ff+f+FT

(12)

在反后坐模拟测试装置中,摇架导轨的摩擦力可用模拟后坐部分在滑轨上的摩擦力代替,密封装置的摩擦力包括反后坐装置密封装置以及气缸密封装置的摩擦力。

2.5 气缸压力计算

进行试验之前,活塞两侧受力平衡,对活塞进行受力分析,可以得出p00与p10的关系如下:

(13)

因此,气缸的推力为:

(14)

已知气缸活塞的运动规律后,可由活塞的理论运动规律求出所需要的气缸推力,进而得出大气缸侧的初始压力p00。

此时求得的大气缸初始压力p00为开始工作前活塞在工作位置时的大气缸压力,在向大气缸充气时,活塞受到高压气体的作用,其在靠后的位置上。此时大气缸的压力为充气压力p,其值比p00小。当大气缸侧的充气压力达到p时,向小气缸中开始充气,直到活塞位置回到工作位置,此时的大气缸侧的压力为p00,这一过程可视为等温过程,因此p与p00之间的关系可用下式求出:

p(V0+V1)=p00V0

(15)

(16)

3 模拟试验

3.1 大气缸充气压力计算

以某型火炮反后坐装置为原型,进行后坐模拟试验。该反后坐装置设计某火炮制退后坐速度位移曲线如图4所示。

图4 某火炮制退后坐速度位移曲线

由图4可以看出,该反后坐装置设计后坐位移为300 mm,最大后坐速度为2.56 m/s。由模拟试验装置的工作原理可知,气缸工作过程为模拟后坐加速部分,即在后坐开始的34 mm行程内速度达到2.56 m/s。因此,根据前述分析,结合气缸相应尺寸,可以计算得出模拟该反后坐装置后坐过程所需要的大气缸侧充气压力为4 MPa。

3.2 模拟试验测试

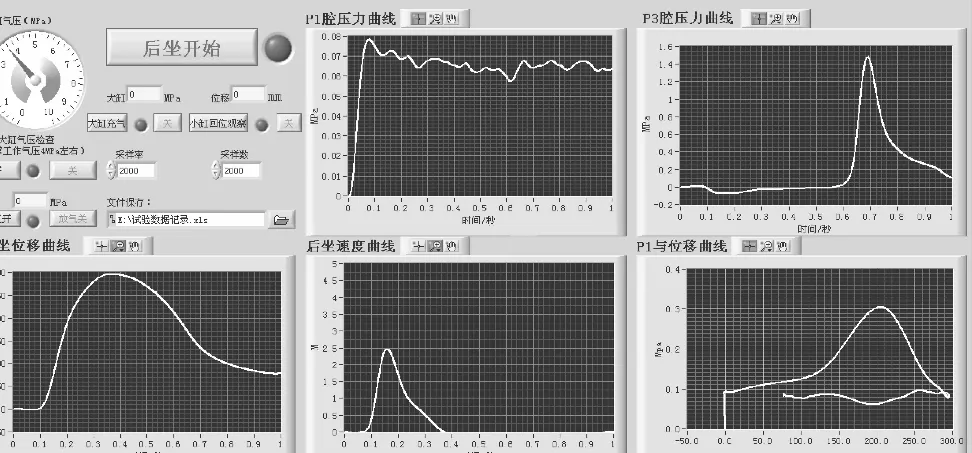

依据前期设计加工,模拟试验装置如图5所示。为直观的观测模拟反后坐装置的后坐过程参数,运用LabVIEW编制相应的软件控制界面,进行后坐模拟试验的控制与测试,如图6所示。试验开始前,点击大气缸充气,通过空气压缩机向大气缸中充入4 MPa高压气体,然后点击小气缸回位,向小气缸中充气,使得活塞回到初始位置,此时,试验前准备完毕。点击后坐开始,放气阀被打开,小缸中的气体排出,活塞推动反后坐装置进行模拟后坐过程,软件界面同时检测反后坐装置的各个参数。

图5 试验设备现场

图6 模拟实验界面

3.3 结果对比

对反后坐装置而言,其最重要的参数为工作腔压力,工作腔压力与后坐行程以及后坐速度有很大的关系。后坐模拟试验装置的主要功能为模拟后坐行程以及后坐速度,因此,对于已知参数的反后坐装置,其在同样地后坐行程及速度上应有相同的工作腔压力。因此,将试验所得数据与设计参数相对比,可得出模拟试验装置设计是否准确合理,如图7、图8所示。

图7 制退后坐速度位移曲线对比

由图7可以看出,模拟实验装置后坐位移与后坐速度峰值基本与设计值相同,但峰值相对滞后,这种情况是由于小气缸侧电磁放气阀排气速度较慢所致。由图8可以看出,试验工作腔压力与设计工作腔压力值基本相同,但试验工作腔压力后期压力值比设计压力值大,这是由于反后坐装置中节制杆调整造成的工作腔压力降低有一定程度的滞后现象。

图8 工作腔压力对比

4 结论

本研究通过对火炮后坐过程分析,设计了一种气压式后坐模拟试验装置。该装置通过气缸两侧压强差来推动活塞,进而推动反后坐装置模拟后坐运动。并通过分析模拟后坐过程中的气缸压力变化过程,推导出气缸充气压力计算公式。以某型火炮反后坐装置为原型,计算得到其所需要的气缸压力,进行后坐模拟实验。试验结果表明,后坐模拟试验系统设计基本能满足要求。该系统可以应用于反后坐装置,缓冲器,悬架等缓冲装置的试验与辅助设计。