氰乙酸乙酯在微反应器中合成工艺研究

2019-01-25梁海王婉婷吴丹杨加强

梁海,王婉婷,吴丹,杨加强

(1.营创三征(营口)精细化工有限公司,辽宁省营创三征(营口)精细化工有限公司工程技术研究 中心,辽宁 营口 115003;2.营口理工学院,辽宁 营口 115000)

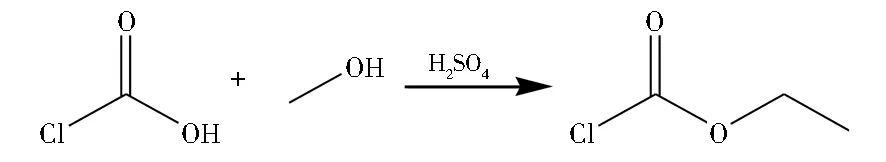

氰乙酸乙酯是一种重要精细化工品的中间体,其下游产品涵盖了医药、染料、胶黏剂等多个领域[1-3],具有广泛的应用前景。目前国内外合成氰乙酸乙酯路线较多,其中,以氯乙酸为原料主要有两种合成方法:1)先酯化后氰化法[4-5],氯乙酸先与乙醇发生酯化反应得到氯乙酸乙酯,氯乙酸乙酯再与氰化钠水溶液反应得到氰乙酸乙酯。2)先氰化后酯化法[6-7],氯乙酸与碳酸钠中和得到氯乙酸钠盐,再与氰化钠水溶液反应得到氰乙酸钠盐,经盐酸酸化脱水得到氰乙酸,氰乙酸进一步与乙醇酯化得到产品氰乙酸乙酯。与先氰化后酯化法相比,先酯化后氰化法产生的三废少、反应步骤少,两步即可得到目标产品,所得产品含量高,但由于氰化过程为非均相反应转化率低,限制了其发展。

传统氰乙酸乙酯合成过程中的氰化过程采用间歇式合成工艺,合成时间长、工艺步骤繁琐,同时由于反应过程中在较高温度下持续保温,副反应较多,导致产品收率和纯度降低。微反应器作为现代化工中能够缩短反应时间及反应温度的新型反应设备,相对于传统的间歇反应釜,其具有占地面积小、实现间歇反应连续化等优势[8-12]。

笔者采用先酯化后氰化法,以氰乙酸、乙醇、氰化钠为原料,利用微反应器对酯化、氰化反应进行了工艺探索,解决了非均相氰化过程中反应时间长、工艺繁琐问题,讨论了两步反应中反应温度、停留时间、原料物质的量比例对产品质量和收率的影响。

1 材料与试剂

1.1 仪器及试剂

MRSF20型微反应器,山东豪迈化工技术有限公司;GC-7890气相色谱仪,美国安捷伦公司。

氯乙酸,国药集团化学试剂有限公司;无水乙醇,国药集团化学试剂有限公司;氰化钠水溶液,w(氰化钠)=30%,自制;浓硫酸,国药集团化学试剂有限公司。

2 实验方法

2.1 微反应器中氯乙酸乙酯的合成

预先配制氯乙酸、乙醇(乙醇总量的1/2)混合溶液①,配制乙醇(乙醇总量的1/2)、浓硫酸(氯乙酸质量5%)混合溶液②,将进料管1插入混合溶液①中,进料管2插入浓硫酸中,将高低温循环装置温度设置为75 ℃,同时打开液相原料进料泵,将反应液以设定流量进入微反应器内,另一端出料口出料备用。反应后物料经中和、二氯甲烷萃取、水洗、干燥,有机相蒸出溶剂和乙醇得氯乙酸乙酯。

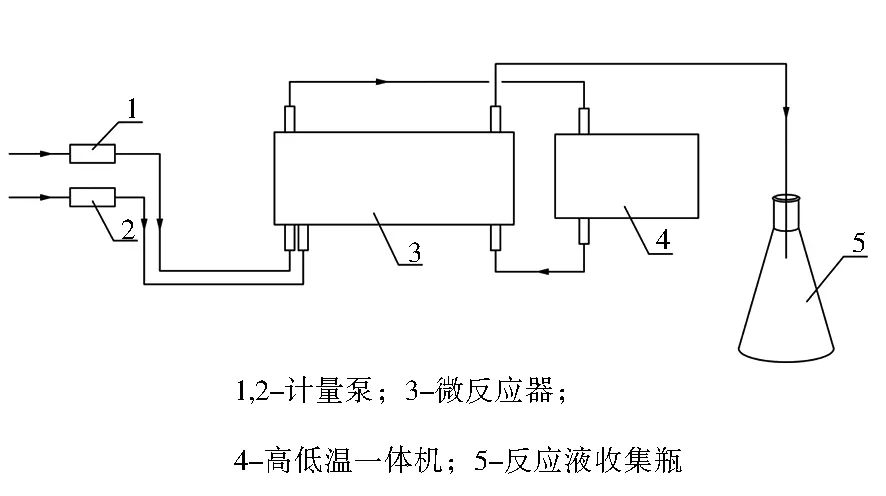

合成装置示意见图1。

图1 反应装置示意

2.2 微反应器中氰乙酸乙酯的合成

采用与酯化反应相同合成装置配制相转移催化剂、氰化钠水溶液混合溶液③,将高低温循环装置温度设置为70 ℃,开启计量本,将氯乙酸乙酯与混合溶液③两股物料通入至微反应器内,反应出料后,静止分层,有机相备用,水相用二氯甲烷萃取,合并有机相,经溶剂蒸馏、精馏,得产品氰乙酸乙酯。

2.3 分析方法

利用气相色谱仪对反应后产品纯度进行检测,气相色谱条件:载气为氮气,检测器为FID检测器,色谱柱为DB-1毛细管柱,尺寸为30 m×0.32 mm×5.0 μm,进样口温度240 ℃,柱箱起始温度120 ℃,以30 ℃/min的升温速率升高到205 ℃后保持5 min,检测器温度240 ℃,进样量0.2 μL。

3 结果与分析

3.1 酯化反应条件的考察

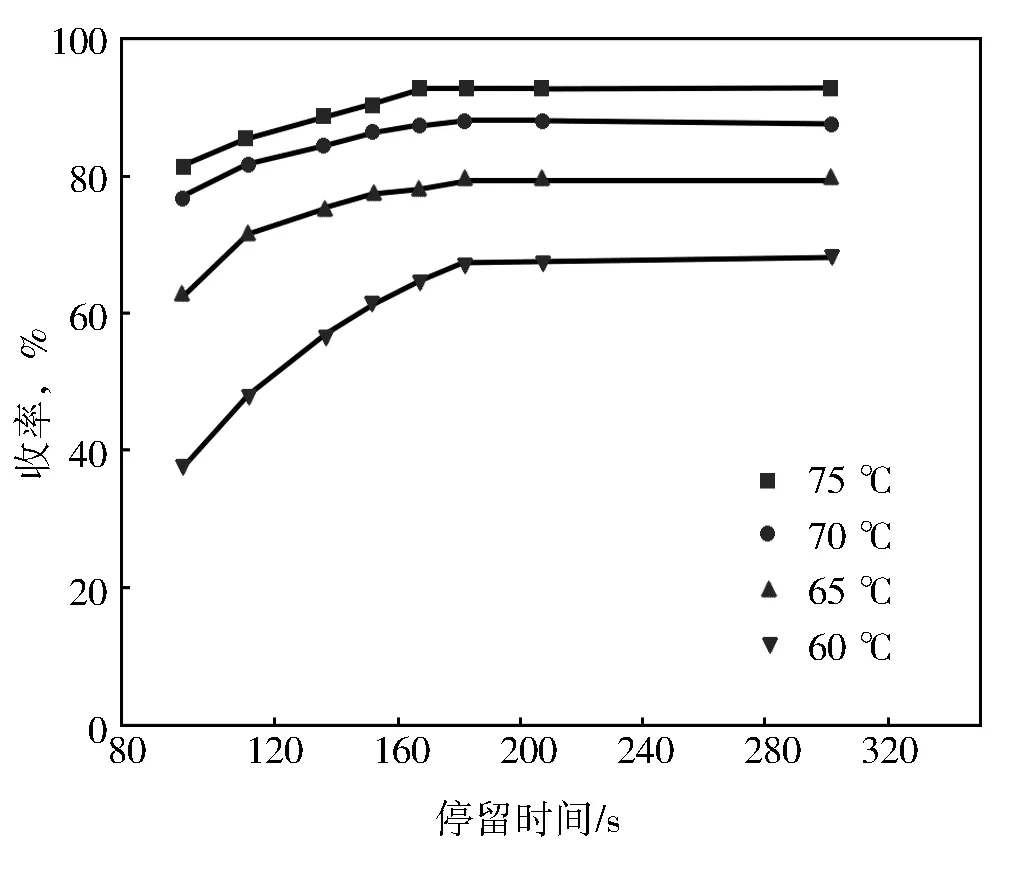

3.1.1停留时间、反应温度对氯乙酸乙酯收率的影响

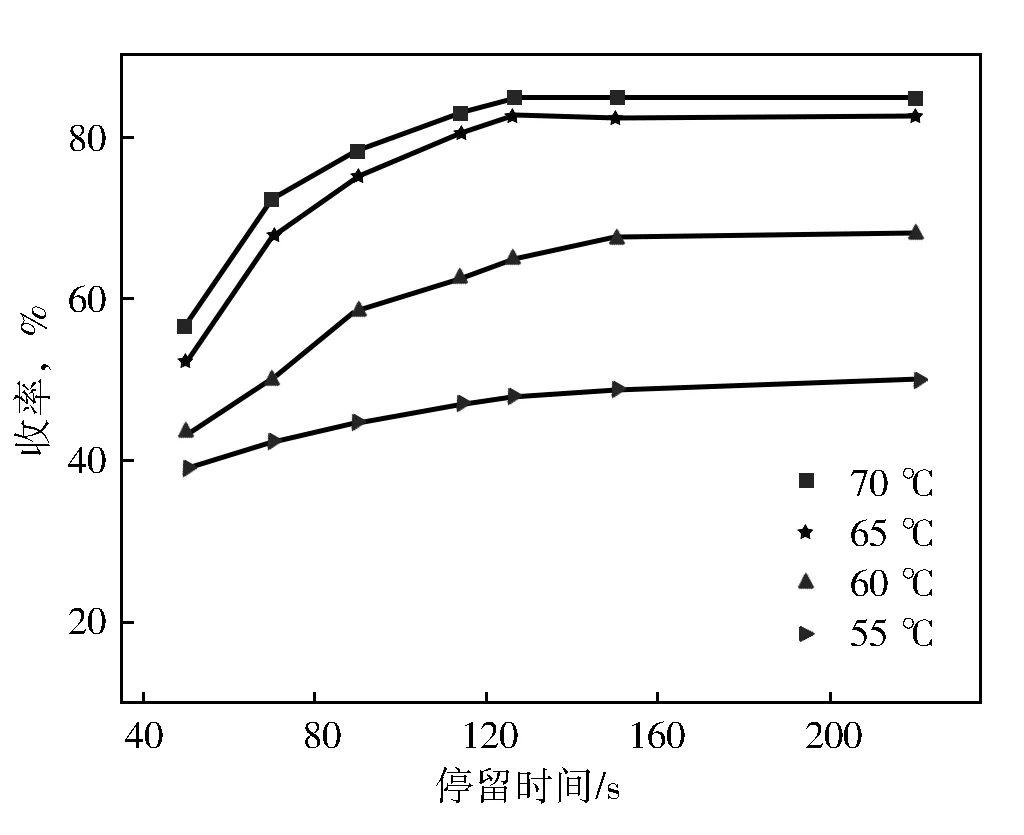

停留时间和反应温度是影响酯化反应的重要条件,在氯乙酸与乙醇物质的量比为1∶4条件下,考察了反应温度和停留时间对氯乙酸乙酯收率的影响,实验结果见图2。

图2 停留时间和反应温度对氯乙酸乙酯收率的影响

由图2可以看出,当反应温度较低(<70 ℃)时,反应速度慢及转化率相对较低,提高反应温度有利于反应速度和产品收率的提升。停留时间增加可以提高产品的收率,但达到一定时间后反应达到平衡,收率不再增加,当反应温度75 ℃、停留时间为167 s时,产品收率最大,继续增加停留时间,氯乙酸乙酯收率无明显变化,因此酯化过程中最佳的停留时间为167 s、反应温度75 ℃,氯乙酸乙酯收率为92.5%。

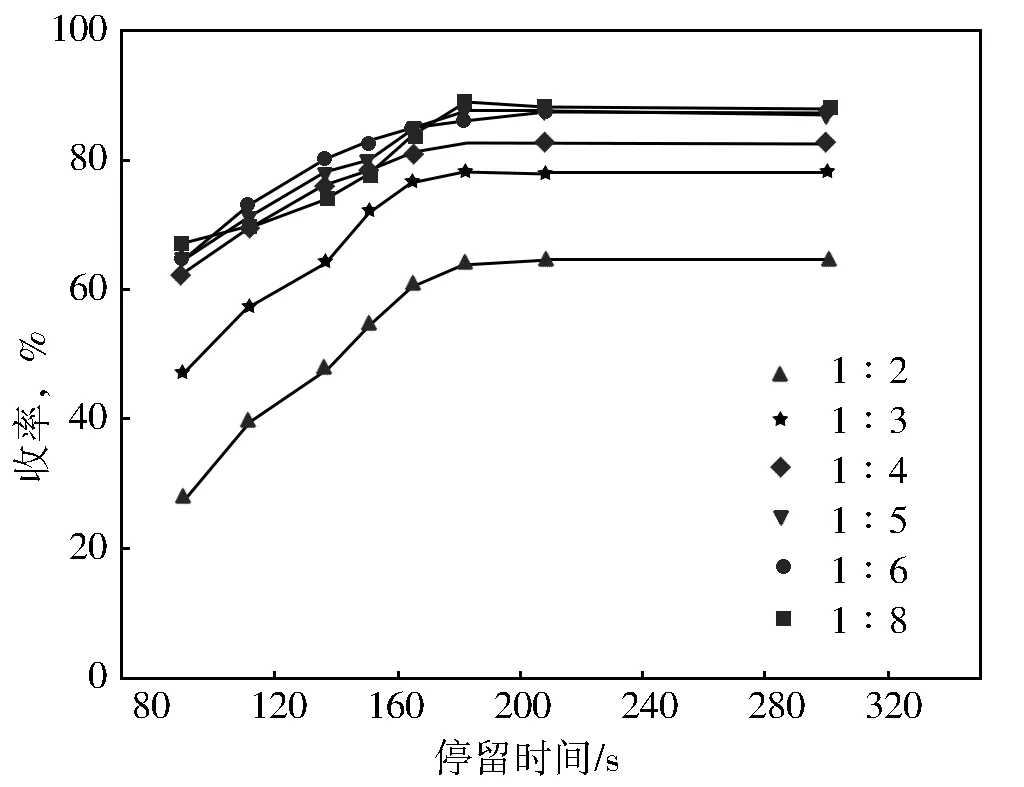

3.1.2停留时间、原料比例对氯乙酸乙酯收率的影响

在反应温度为75 ℃条件下,考察了氯乙酸与乙醇(混合溶液①与②总和)物质的量比和停留时间对氯乙酸乙酯收率的影响,实验结果见图3。

图3 氯乙酸与乙醇的物质的量比和停留时间对 氯乙酸乙酯收率的影响

由图3可见,随着氯乙酸与乙醇物质的量比的不断减小,乙醇加入量增大,氯乙酸乙酯收率增加,这是因为酯化反应为可逆反应,增大醇的量会使反应向生成物方向进行。乙醇的作用不仅是反应物,同时还起着溶剂作用,醇过量有利于反应的进行。当乙醇与氯乙酸物质的量比为1∶5时,产品收率达到最大值为93.7%,随着乙醇加入量增大时,则产品收率变化不明显,乙醇量过多使后续乙醇分离成本增加,稀释体系的浓度,不利于酯化反应的进行,因此,氯乙酸与乙醇物质的量比最佳为1∶5。

3.2 氰化反应条件的考察

3.2.1停留时间和反应温度对氰乙酸乙酯总收率的影响

图4 停留时间和反应温度对氰乙酸 乙酯收率的影响

图4为氯乙酸乙酯与氰化钠物质的量比为1∶1.06条件下,氰化反应停留时间和反应温度对氰乙酸乙酯总收率的影响,利用酯化反应后氯乙酸乙酯与氰化钠溶液在微反应器中进行氰化反应,图中数据结果看出,随着停留时间的逐渐延长,氰乙酸乙酯的收率增加,当停留时间超过124 s时,产品收率几乎不变,说明氰化反应完成,最佳的氰化停留时间为124 s。考察了温度条件下氰乙酸乙酯产品收率,从图4可以看出,随着反应温度的增加,氰乙酸乙酯收率增加,说明提高温度有利于收率的提升,当温度超过70 ℃后,反应容易生成高沸点的聚合物,导致物料颜色加深,副反应增多,产品收率低,因此最佳反应温度为70 ℃,产品收率为84.9%。

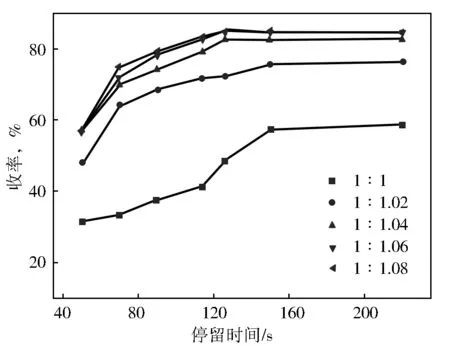

3.2.2氯乙酸乙酯与氰化钠物质的量比和停留时间对氰乙酸乙酯总收率的影响

在反应温度70 ℃,考察氯乙酸乙酯与氰化钠物质的量比随着停留时间的增加氰乙酸乙酯总收率变化情况,见图5。结果表明,随着氰化钠加入量的增加,氰乙酸乙酯的收率增加,当氰化钠加入量达到1.08时,产品收率趋于平稳,继续增加氰化钠量会增加产物中废水的氰根,因此,最佳氰化钠加入量为氯乙酸乙酯与氰化钠物质的量比1∶1.06,产品收率为84.9%。

图5 氯乙酸乙酯与氰化钠物质的量比和停留时间 对氰乙酸乙酯收率的影响

4 结 论

利用微反应器实现了氰乙酸乙酯的连续合成,改善了传统间歇式反应釜合成过程工艺步骤繁琐、反应时间长的问题,在微反应器合成过程中,研究了两步反应过程中停留时间、反应温度、原料物质的量比例对氰乙酸乙酯收率的影响,优化了工艺路线,最佳的反应条件为:酯化停留时间为167 s,反应温度75 ℃,氯乙酸与乙醇物质的量比为1∶5,氰化停留时间为124 s,反应温度为70 ℃。收率可达到84.9%,与传统工艺相比大幅度缩短了反应时间,降低了生产成本。