桩基托换中钢管混凝土柱壁抗滑移有限元分析

2019-01-25肖志荣何骏炜

肖志荣,毛 超,何骏炜

(浙江科技学院 土木与建筑工程学院,杭州 310023)

钢管混凝土柱壁的抗滑移能力是保证上部荷载安全传递到下部结构的重要因素,因此相关研究成果不少,如张元植等[1]阐述了钢管混凝土柱的几种传力路径并总结了相关研究成果;刘永健[2]和Tao等[3]进行了钢管混凝土黏结滑移试验,得到了钢管混凝土的黏结-滑移曲线和钢管混凝土抗剪强度的影响因素;陈宝春等[4-6]通过钢管混凝土内栓钉抗剪承载力试验研究,发现在钢管混凝土构件中设置内栓钉等构件可以加强钢管与核心混凝土的组合作用;李小刚等[7]通过对钢管混凝土试件的黏结滑移试验进行分析,根据国内抗滑移试验得到的荷载-位移曲线[8-11]汇总得出钢管混凝土界面抗滑移刚度的数值,并与解析解对比,发现顶板有利于增强钢管和核心混凝土之间的结合,能增强两者共同承担荷载的能力;陈天虹等[12]也提出了多种应对混凝土管桩滑移偏位的方法。目前关于钢管与管内混凝土的抗滑移能力已经有较多研究[13-15],但关于钢管和外包混凝土界面的抗滑移能力的研究还不足[16]。对此本文对厦门火车站桩托换工程中钢管混凝土柱壁抗滑移试验过程进行模拟,分别对纯栓钉、栓钉+环板、栓钉+环板+加劲板三种情况进行分析,研究钢管与外包混凝土界面的抗滑移性能,并与试验结果对比,分析各部件在抗滑移中起到的作用,旨在为托换工程设计与施工提供参考,以保证上部结构荷载能顺利传递到托换大梁上。

1 工程概况

厦门火车站南站厅、北站厅分别位于梧村地下街南侧和北侧,两站厅的连接通道需穿过梧村地下街下方,下穿段为双线双洞矩形框架结构,紧贴其底板而过,分为左右两线以避开快速公交系统(bus rapid transit,BRT)桩基。BRT桥墩位于下穿段两线之间,采用桩基础,BRT桥墩与商业街底板为刚性连接,与顶板脱开。地下街顶板为单向梁体系,采用钢管柱,柱下单桩基础,端承桩,因空间限制等因素选用H形托换框架进行托换,如图1所示(图中圈出位置为具体的托换位置,图中单位为m)。

图1 桩基托换段位置关系Fig.1 Position relationship of pile underpinning section

2 钢管混凝土柱壁抗滑移数值分析

2.1 模型建立

2.1.1 本构关系

钢管柱壁抗剪切滑移模型分析主要材料参数:钢材弹性模量206 GPa,泊松比0.3,极限强度330 MPa;焊钉本构采用二折线弹塑性强化模型,焊钉屈服强度365 MPa,极限抗拉强度480 MPa,弹性模量206 GPa;混凝土本构采用塑性损伤模型,弹性模量26.4 GPa,泊松比0.2,膨胀角30°,流动势偏移值0.1,双轴受压与单受压极限强度比1.16,拉伸子午面上和压缩子午面上的第二应力不变量之比0.667,黏性系数取0.000 5。因试验中对上部钢管采取了加劲肋、粘贴碳纤维增强复合材料等加强措施,在环板模型和加劲板模型中,对上部钢管强度进行加强处理,上部钢管的极限强度480 MPa。其他材料参数通过相关材料试验确定。

2.1.2 建模分析

为了研究钢管混凝土的抗滑移性能,利用ABAQUS软件建立钢管混凝土模型。钢管混凝土柱部件几何尺寸如下:钢管外径90 mm,长900 mm,厚6 mm,材料Q235B;底板半径90 mm,厚5 mm,材料Q235B;栓钉规格为直径10 mm的一级钢,间距100 mm,采用梅花形布置,材料Q345B;钢管混凝土半径84 mm,长900 mm,材料C40;外包混凝土内径90 mm,外径400 mm,长600 mm,材料C40;环板内径90 mm,外径140 mm,厚5 mm,材料Q235B;加劲板长272.5 mm,宽37.5 mm,厚4 mm,材料Q235B。

图2 整体装配及加载 Fig.2 Overall assembly and loading

建模选取最大轴力处节点,各部分均采用三维实体单元C3D8R(C表示实体单元,3D表示三维,8是这个单元所具有的节点数目,R指这个单元是缩减积分单元)模拟。钢管、环板以及加劲板采用连接结合。栓钉底部使用Tie方法与钢管连接。栓钉、环板和加劲板使用嵌入方法与混凝土连接。设置参考点RP与钢管混凝土柱上表面耦合,加载时可通过控制参考点RP,对钢管进行位移控制,具体位置见图2,材料均为线弹性。

为使模型更加容易进行分析,对模型作出如下简化:1)因为在滑移中钢管与外包混凝土的黏结力较小,所以不考虑钢管与外包混凝土的黏结;2)因为本文主要研究的是钢管与外包混凝土的相对滑移情况,所以不考虑钢管和管内混凝土的黏结作用,直接将钢管与管内混凝土采用连接结合。

2.1.3 加载分析

本次试验建立的模型只有一个分析步,几何大变形开启,输出历史场变量参考点RP的反力,钢管混凝土柱底部位移,外包混凝土底部固结,控制RP竖向位移5 mm进行加载。

2.2 模型分析

2.2.1 栓钉模型

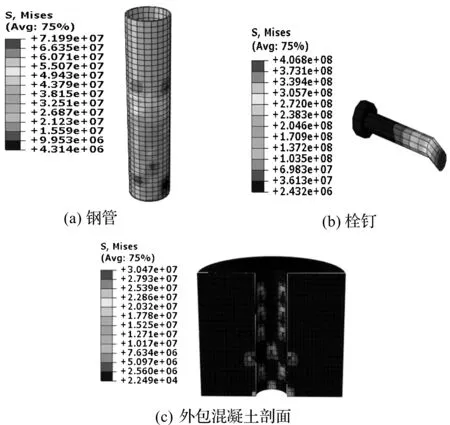

本模型分析纯栓钉工况下钢管柱壁和外包混凝土的抗滑移性能,加载后钢管柱-混凝土抗滑移节点应力(Mises应力)如图3所示:钢管管身最大应力为72 MPa,钢管受力较小,而钢管中上部相对于下部钢管受力更大;栓钉应力最大出现于栓钉底部,为407 MPa,接近极限值480 MPa,由此可判断该模型是因栓钉底部破坏而产生滑移;外包混凝土在栓钉处产生应力集中。

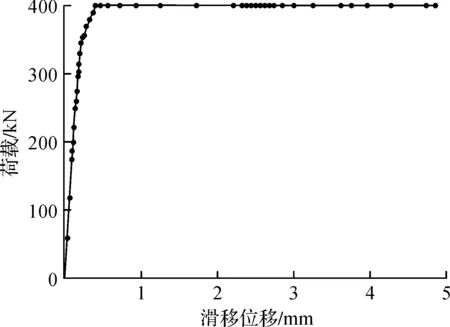

由抗滑移曲线(图4)可以看出:加载前期滑移缓慢,当底部滑移达到0.4 mm左右时,钢管柱抗滑移承载力达到极限值400 kN;其桩底最终滑移位移为4.85 mm,而控制位移为5 mm,相差0.15 mm,这表明钢管变形较小。

图3 栓钉模型加载后钢管柱-混凝土抗滑移节点应力云图Fig.3 Stress cloud diagram of steel column-concrete anti-slip joint after loading of studs model

图4 栓钉模型抗滑移曲线Fig.4 Anti-slip curve of studs model

2.2.2 环板模型

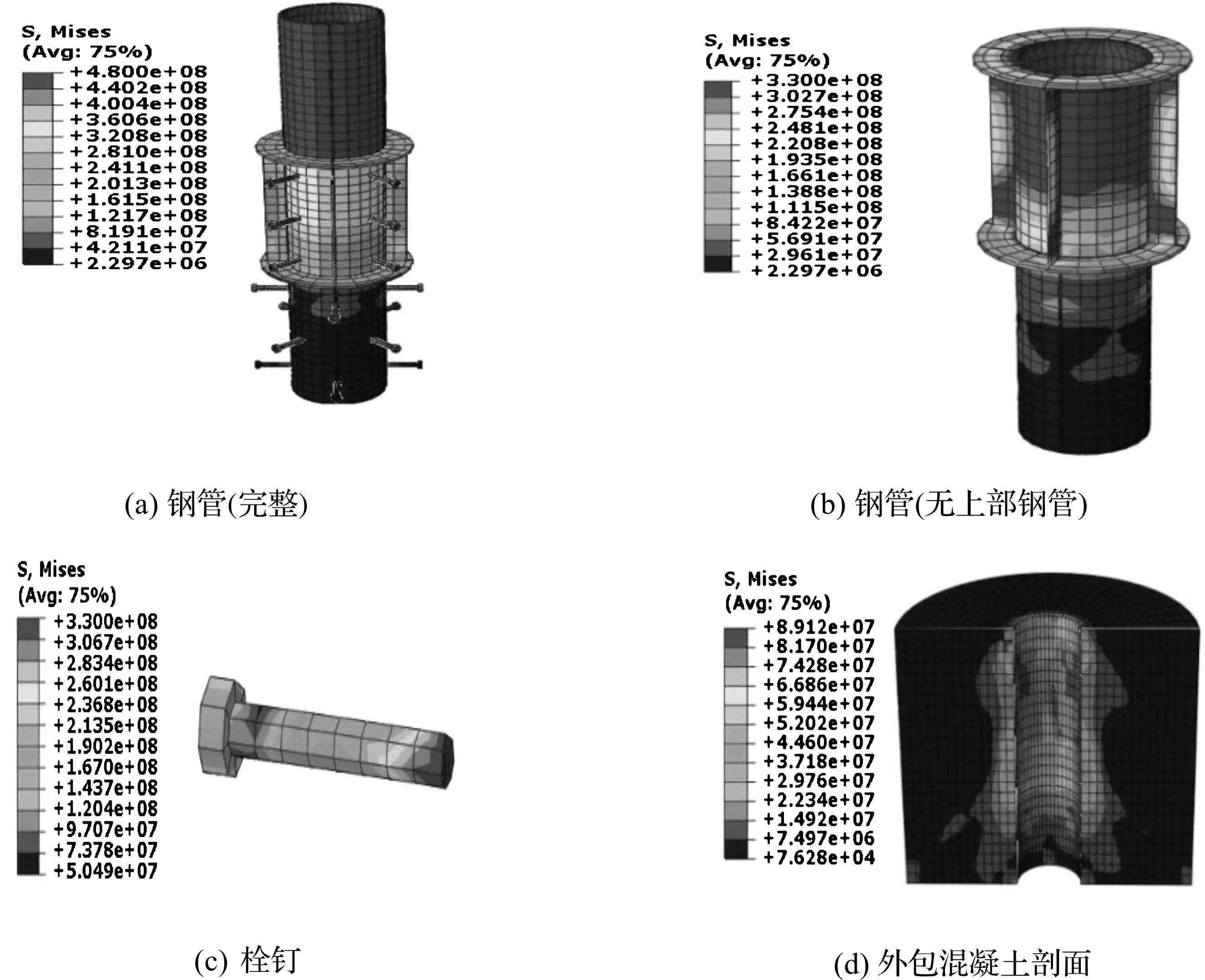

本模型为栓钉+环板工况下,加载后钢管柱-混凝土抗滑移节点应力如图5所示:上部钢管应力大约为420 MPa,接近上部钢管极限值480 MPa,而中部钢管以及环板内侧部分区域达到钢管极限值330 MPa;栓钉的最大应力值约为374 MPa;外包混凝土在环板位置,尤其是上部环板,产生了应力集中,而栓钉部位的混凝土应力明显减小。

图5 环板模型加载后钢管柱-混凝土抗滑移节点应力云图Fig.5 Stress cloud diagram of steel pipe column-concrete anti-slip joint after loading of annular plates model

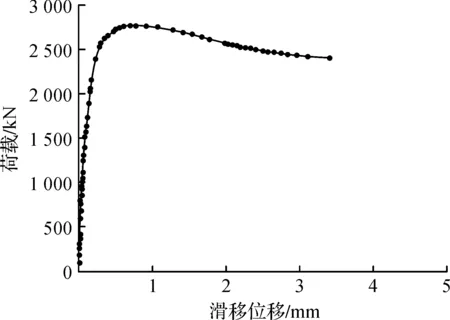

由抗滑移曲线(图6)可以看出:加载前期滑移位移发展缓慢;当加载端滑移达到1.34 mm左右时,钢管柱柱壁和外围混凝土黏结承载力达到极限值2 570 kN;最终桩底滑移位移为3.96 mm,控制位移为5 mm,相差1.04 mm,这表明钢管产生了一定的变形。

图6 环板模型抗滑移曲线Fig.6 Anti-slip curve of annular plates model

与纯栓钉模型相比,加入环板使钢管的抗滑移能力得到显著提高,其承载力从400 kN提高到了2 570 kN,并最终因上部钢管变形过大使得后期滑移速度逐渐降低。

2.2.3 加劲板模型

本模型为栓钉+环板+加劲板工况下,加载后的钢管柱-混凝土抗滑移节点应力如图7所示:上部钢管达到极限强度480 MPa;中部钢管和环板内侧达到极限强度330 MPa,且达到极限强度区域明显多于环板模型;加劲板的部分区域同样达到极限强度330 MPa;栓钉的最大应力出现在栓钉底部,但也仅为330 MPa;外包混凝土受力与环板模型相似,应力集中于环板位置,但应力值稍大于环板模型。

图7 加劲板模型加载后钢管柱-混凝土抗滑移节点应力云图Fig.7 Stress cloud diagram of steel pipe column-concrete anti-slip joint after loading of stiffener model

由抗滑移曲线(图8)可以看出:加载前期滑移位移发展缓慢;当加载端滑移达到1.62 mm左右时,钢管柱柱壁和外围混凝土黏结承载力达到极限值2 770 kN;其桩底最终滑移位移为3.41 mm,对比控制位移5 mm,差值为1.59 mm,这表明钢管产生较大的变形。

图8 加劲板模型抗滑移曲线Fig.8 Anti-slip curve of the stiffener model

与环板模型相比,加入了加劲板之后钢管抗滑移承载力仅仅提高了200 kN,达到2 770 kN,可见加劲板在抗滑移中作用有限,且无法在模型中完全体现。

3 数值分析与模型试验进行对比

参考何骏炜[17]的模型试验,该模型试验与数值分析模型的工况参数均相同,其试验共3组试件。1号试件采用全程用力加载,其极限承载力为2 710 kN。2号试件采用位移控制加载,其极限承载力为2 998 kN;3号试件采用位移控制加载,其极限承载力为2 926.5 kN。由于试验中得出的荷载-滑移曲线1号与2、3号相差较多,而2、3号曲线较为相似,并且2、3号的曲线与有限元模拟的曲线较为吻合,因此模型试验的平均极限承载力取2、3号的平均值,为2 962 kN。对比结果如表1所示。

表1 数值分析与模型试验对比Table 1 Comparison of numerical analysis and model test

将数值分析与模型试验进行比较:

1)模型试验的平均极限承载力为2 962 kN,有限元模拟的加劲板模型极限承载力为2 770 kN,由于有限元模拟没有考虑焊接于环板上的钢筋,而且在进行模型建立时作出了一些简化,所以两者承载力存在一定的偏差是符合的。

2)由表1数据可知栓钉模型中其极限承载力比试验值小得多,说明栓钉在钢管混凝土柱壁抗剪切滑移性能中不起主要作用;环板模型的极限承载力与试验值相比达到87%,说明环板在模型试验的抗滑移性能中起主要作用。加劲板模型与环板模型相比,钢管抗滑移承载力仅仅提高了200 kN,比例也只提高了7%,说明加劲板在钢管混凝土柱壁抗滑移性能中作用有限,且加劲板的作用无法在模型中完全体现。

3)当加载速度较快或内部构件的抗滑移能力较弱时,上部钢管变形相对较小,钢管会发生整体滑移;而当上部钢管变形过大时,会导致滑移速度慢慢减小,直至停止,若继续增加荷载或位移,只会让上部钢管变形增大,对滑移没有影响。

4 结 语

综上所述,在钢管混凝土柱壁抗剪切滑移性能中,环板起到主要作用,而栓钉不起主要作用;加劲板的作用有限,只能提高少量抗滑移承载力;滑移位移主要取决于上部钢管的承载能力。在实际工程中,因钢管底部存在端承力,可认为钢管不会发生滑移;而对上部钢管,若存在外包混凝土,则无需加固;若没有外包混凝土,则可采用外贴纤维增强复合材料等措施对钢管进行加固。