综采工作面初采初放期间瓦斯治理技术分析

2019-01-24张书赟

张书赟

(太原煤气化龙泉能源发展有限公司,山西 娄烦 030300)

在综采工作面初采初放期间,由于工作面采空区悬顶面积大,采空区内积聚大量瓦斯,随工作面向前推进,支架后方顶板会逐渐下沉并垮落,特别是出现顶板大面积垮落,此时采空区内的瓦斯会被挤压出来涌向工作面,导致工作面上隅角及其回风流瓦斯超限,影响安全生产[1-3]。为了找出解决综采工作面初采初放瓦斯治理的合理办法,通过对4202工作面初采初放期间瓦斯治理效果进行分析,研究综采工作面初采初放期间瓦斯治理技术。

1 工作面概况

1.1 工作面井下位置及四邻采掘情况

4202工作面西侧为4条主要大巷:北辅运大巷、北一回风大巷、北胶带大巷、北二回风大巷;北部为龙泉铁路专用线保护煤柱;东部为太兴铁路、村庄保护煤柱;南部为4201工作面(回采结束)。

1.2 工作面参数

4202工作面走向长度2 377 m,倾斜长度为215 m,可采长度1 264 m,面积51.11 ha,煤平均厚度为6.47 m,工作面倾角6°~8°,工业储量为258.5万t,回采率为82.1%,可采储量为212.3万t。

1.3 工作面瓦斯地质情况

4202工作面所采煤层为4号煤,位于太原组顶部,煤厚6.2 m ~ 7.4 m,平均6.47 m。煤层形态较稳定,结构较复杂,含夹石1层~2层。该工作面原煤瓦斯含量为6.64 m3/t,经瓦斯预抽后瓦斯可解析量最大为1.62 m3/t。经山西省煤矿安全设备检测检验中心鉴定,该煤层自燃倾向性为Ⅱ类自燃,具有爆炸性。

2 瓦斯治理措施

2.1 通风方面

2.1.1 通风系统

1)4202工作面初采时采用“U”型通风方式,风流路线如下:

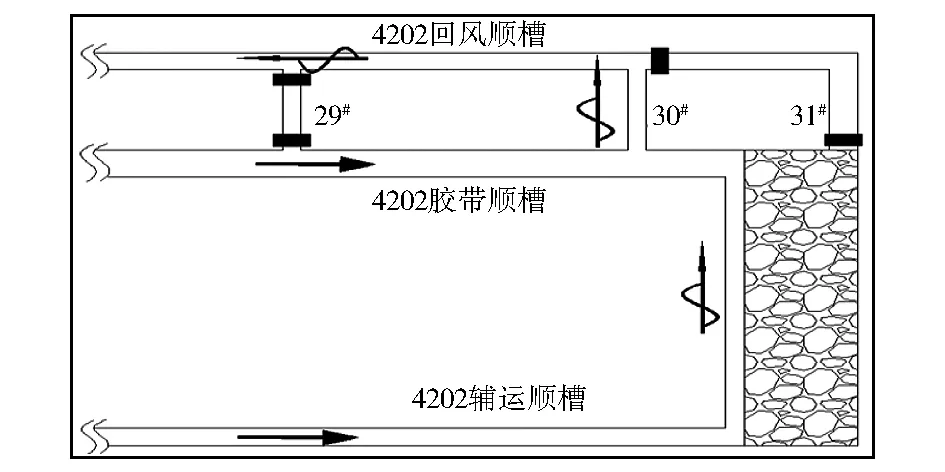

2)4202工作面回采前,在31#横川靠近4202胶带顺槽侧以及4202回风顺槽靠近30#横川里帮施工挡风墙,此后随工作面往前推进且后溜推过回风横川时,提前启封下一个横川,并在4202回风顺槽靠近下一个横川里帮和回风横川靠近4202胶带顺槽侧各施工一道砖墙密闭(500 mm),保证在工作面推进期间无采空区通风现象。工作面推进过程中在上隅角每隔5 m施工一道黄土墙。图1为4202工作面通风系统示意图。

图1 4202工作面通风系统示意图Fig.1 Ventilation system of No.4202 working face

2.1.2 风量分配

1)根据临近工作面初采时最大瓦斯涌出量、《4202工作面瓦斯抽采达标评判报告》瓦斯可解析量以及4202工作面日产量,预计4202工作面初采初放期间最大绝对瓦斯涌出量为22.41 m3/min左右。

2)最终工作面总回风至少配至3 100 m3/min。

3)随着工作面回采,根据瓦斯涌出量的实际变化情况和瓦斯抽采效果,随时调整工作面配风量。

2.1.3 通风设施

1)通风构筑物的设置应坚固稳定,并加强管理,及时进行检查和维修。

2)加强风门、密闭的日常巡检、维护管理工作,每组风门均设置闭锁装置,保证两道风门不能同时打开,防止风流短路[4]。

2.2 瓦斯抽采

1)在4202胶带顺槽和4202辅运顺槽抽放管路Φ323.9 mm,4202回风顺槽管路Φ377 mm管路,3条顺槽中管路均为螺旋缝埋弧焊钢管,4202胶带顺槽与4202辅运顺槽管路连接至北一回风大巷Φ660 mm高负压抽采主管路,4202回风顺槽管路连至Φ508 mm低负压抽采主管路。

2)在4202胶带顺槽和4202辅运顺槽双向施工顺层长钻孔,孔深140 m,孔径75 mm,孔间距3 m,对工作面进行预抽。

3)在4202胶带顺槽上隅角向采空区敷设两趟抽采支管路,并将支管路并到主管路上,随着工作面推进将支管路交替断开并接入所施工的土袋墙内;在4202回风顺槽正巷闭向采空区敷设一趟抽采支管路,并将支管路并到主管路上,以便及时进行采空区瓦斯抽采[5]。

4)工作面回采期间,若4202工作面上隅角处瓦斯浓度较高,无法更好的通过风排解决瓦斯情况时,可在4202胶带顺槽靠近煤壁施工采空区裂隙带高位钻孔,每个钻场布置6个钻孔,钻孔间距1 m,孔深130 m,三花布置。

5)根据初采情况,及时了解4202胶带千米钻场瓦斯情况,利用预先施工好的定向千米钻孔解决上隅角瓦斯。

3 瓦斯治理效果分析

3.1 工作面初采情况及瓦斯涌出量

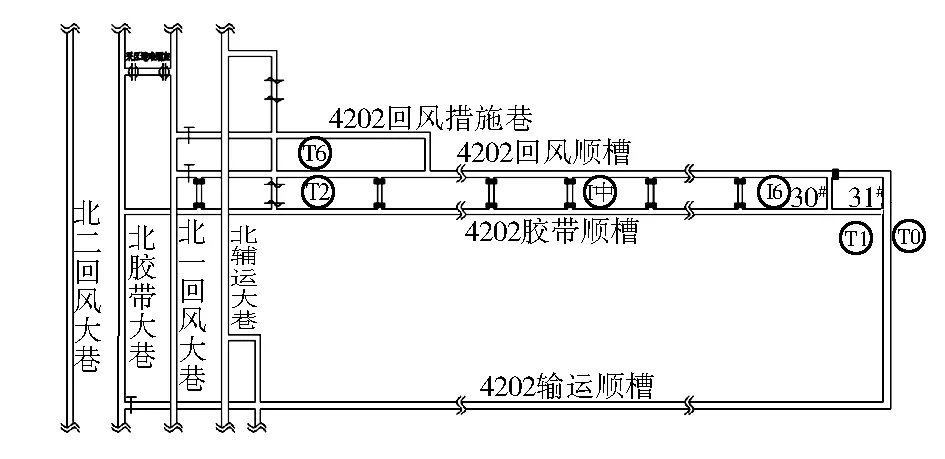

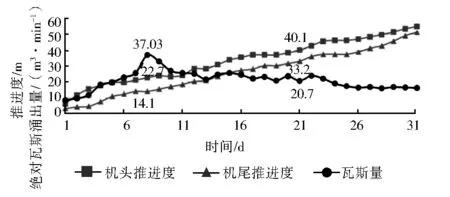

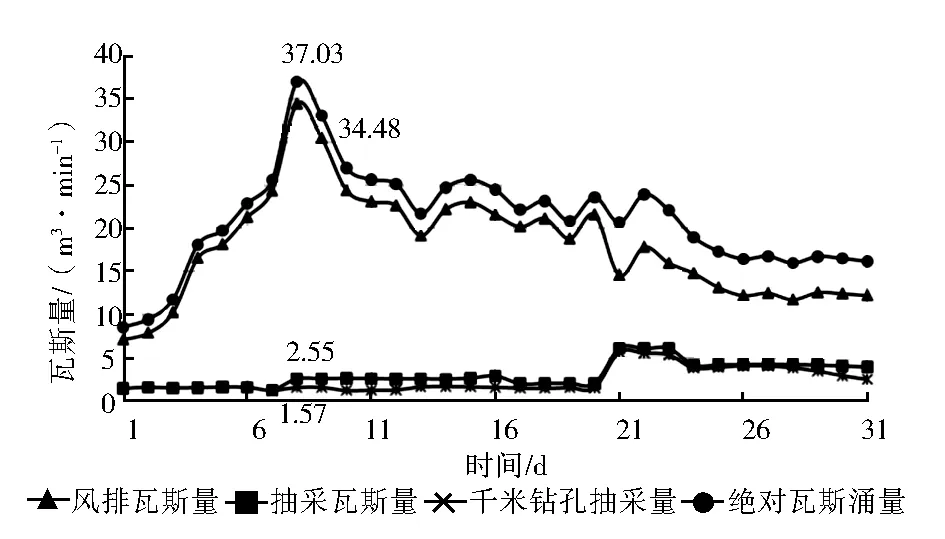

4202工作面自2017年8月1日开始初采,截止到8月31日机头推进55 m,机尾推进51.5 m,平均53.3 m,由于千米钻孔浓度已趋于稳定,约为3.0 m3/min,认为该面初采初放工作已经结束工作面在初采初放期间,每天对工作面推进度、风量、瓦斯浓度、抽采瓦斯量进行统计,具体情况如图2、图3、图4所示。

图2 4202工作面甲烷传感器布置示意图Fig.2 Layout of methane sensors on No.4202 working face

图3 工作面推进度与绝对瓦斯涌出量关系Fig.3 Relationship between working face advancing and absolute gas emission

图4 瓦斯涌出量走势图Fig.4 Gas emission trend chart

3.2 工作面初采期间瓦斯治理技术分析

通过其分析将工作面初采初放分为初采前期、初采中期、初采后期。

3.2.1 初采前期

4202工作面在初采前,通过预测初采期间瓦斯涌出量,将工作面总风量配至3 952 m3/min,其中工作面切眼风量为1 926 m3/min。工作面从8月1日开始初采至8月5日期间瓦斯浓度最大T0为0.38%,T1为0.58%,T中为0.38%,此期间工作面直接顶基本上未垮落,主要通过风排进行瓦斯治理[6]。

3.2.2 初采中期

1)4202工作面在8月6日时T5为0.56%、T中为0.46%,分析预测直接顶开始垮落将采空区大量瓦斯排出,此时工作面机头推进度为19.7 m,机尾推进度为12.3 m,平均推进度为16 m。到8月8日时绝对瓦斯涌出量达到最大,最大绝对瓦斯涌出量为37.03 m3/min,其中甲烷传感器瓦斯浓度最大为:T5Max为0.72%,T中Max为0.66%,T2Max为0.62%,T6Max为0.60%。分析预测直接顶大面积全部垮落(现场统计情况:除机头端头架外全部正常垮落)此时工作面机头推进度为22.7 m,机尾推进度为14.1 m,平均推进度为18.4 m。此期间仍然通过风排解决瓦斯涌出,因此通过增大工作面配风量来治理瓦斯,确保初采期间安全生产[7]。

2)由于直接顶开始垮落,瓦斯浓度上升,采取相应措施防止瓦斯超限:通过调节4202回风顺槽巷口插板墙通风口;并检查、维护4202胶带顺槽与4202回风顺槽之间的联络横川通风设施减小漏风,来提高工作面配风量,最终工作面风量为4 360 m3/min,其中工作面切眼风量为2 036 m3/min;及时对进风隅角进行退锚处理,并施工风障减少采空区漏风;在上隅角施工土袋墙并埋设抽采管路,及时对上隅角进行瓦斯抽采。

3.2.3 初采后期

4202工作面在8月21日,4202胶带顺槽1#处千米钻孔浓度开始增大,最大达到5.63 m3/min,且工作面风排瓦斯量明显下降。分析预测老顶开始垮落(老顶初次来压),此时工作面机头推进度为40 m,机尾推进度为33.2 m,平均推进度为36.6 m。此期间主要通过风排以及千米钻孔解决瓦斯涌出[8-9]。

3.3 千米定向钻孔

3.3.1 千米定向钻孔最佳的层位

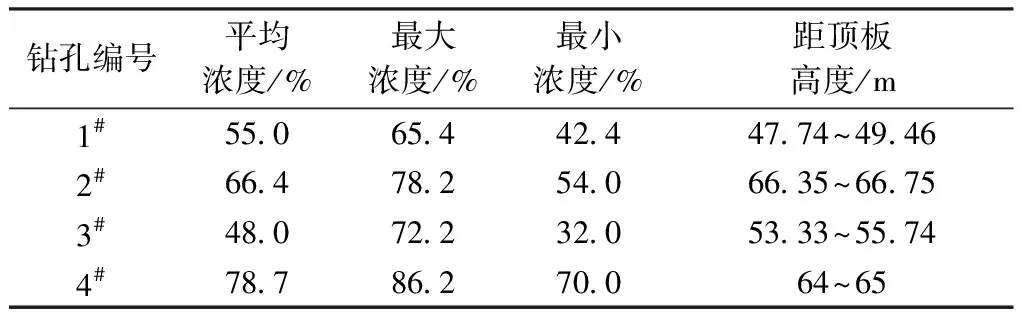

工作面老顶初次跨落后,千米钻场4组钻孔浓度均增大,如表1所示。

表1 千米定向钻孔观测数据统计Table 1 Observational data of Kilometer directional drilling

通过观测数据发现最佳钻孔是4#千米钻孔,得出最佳层位是距顶板高度64 m~65 m处,以后工作面顶板合适层位施工千米钻孔奠定基础。

3.3.2 存在的问题

由于千米定向钻孔在顶板裂隙带施工,综采工作面在初次来压之前工作面采空区上覆岩层与千米钻孔之间未形成裂隙通道[10],抽放瓦斯困难,千米钻孔不能充分发挥作用,极易造成工作面及回风流瓦斯超限。

4 结束语

1)初采期间加强瓦斯检查,及时调整风量,加强进风隅角顶板管理并及时退锚,减少采空区漏风。

2)加强工作面预抽工作,降低原煤瓦斯含量。在工作面初采前,做好工作面瓦斯参数测定,为初采提供可靠的预测数据,通过预测配足风量,确保工作面初采安全生产。

3)通过预测的垮落步距,在工作面推进度到达垮落步距前,提前做好瓦斯防治工作。

4)通过预测得出的直接顶垮落步距,以及初采时采高数据,在“U”型通风系统工作面需要提前使用普钻施工顶板中位钻孔。预测在工作面推进度大约9 m~10 m,距煤层顶板大约25 m~35 m的位置处施工顶板中位孔,解决直接顶初次垮落时的瓦斯突然涌出。

5)做好基础数据收集工作,为今后生产过程中瓦斯治理提供数据支持。