一种海上风电安装船功能设定与参数选型

2019-01-24曹春潼

曹春潼

(江苏龙源振华海洋工程有限公司,江苏南通 226000)

0 引言

随着化石能源逐渐枯竭,国际逐渐加大对非化石能源的开发和生产。近几年国内对非化石能源的开发主要致力于风力发电。由于陆上风电各种因素的影响,当下海上风电的研发是全球风电发展的主要方向[1]。在海上风电建设过程中,先进、实用的施工装备是影响建设效率、成本的关键。

欧洲市场对海上风电施工装备的开发已有 20多年历史[2],已形成一套从研发、试验、实验、调整、改进等一套完整的体系流程。而国内对于海上风电施工装备的研发尚处于初级阶段。本文就海上风电施工装备—自升式风电安装船在功能设定和参数选取2个方面进行探讨和研究,以使该种施工装备适用于国内海上风电场施工需求。

1 功能设定

1.1 综合要求

海上风电场主体结构—风机施工分为:基础施工和上部风机安装。用于海上风电施工的自升式风电安装船存在定位、抬升、稳船等步骤共需2天~3天时间准备期,才能进行每台风机的施工作业。鉴于此种情况国外海上风电市场的做法是每个海上风电场施工至少安排2个作业面,也就是至少需要2台自升式风电安装船进行施工才能保证最大施工效率。因此国外海上风电施工所设计的自身式风电安装船通常功能较为单一,既仅具备一项施工能力:基础施工或上部风机安装能力。这样会大大提高海上风电场的建设成本。鉴于以上情况,以及国内海域多砂质淤泥的特性导致自升式风电安装船施工准备所需时间更长的特点,故为了满足国内海上风电施工要求,该种自升式风电安装船在一次准备期后(抬升后)既要完成基础施工又需完成上部风机的吊装施工,才能保证在一个作业面情况下的最大施工效率,即其既需具备海上风机基础施工功能又需具有上部风机安装功能。

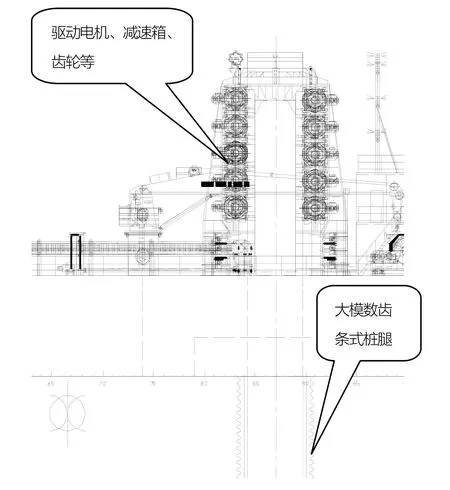

图1 基础施工用自升式风电安装船

图2 备安装用式风电安装船

1.2 抬升功能

海上风机管桩基础施工(倾斜度≤5‰)和设备安装(螺栓孔错位3 mm~5 mm)精度要求较高,常规浮式起重船受海上风、浪、流的影响无法满足施工精度要求。故浮式起重船需具有抬升功能,将其抬升至水面以上以规避海风、浪、流的影响,来满足施工精度要求,从而形成了新的施工装备—自升式风电安装船(又名自升式起重平台)。抬升方式有钢丝绳牵引式、液压插销式和齿轮齿条式[3]。

1.3 定位功能

自升式风电安装船在抬升过程中由于对船体纵、横倾斜度要求较高(<0.3°),故在抬升时需要定位系统稳定船体,控制其水平面位移和纵横倾斜。一般有2种方式来满足要求:1)动力定位系统;2)系泊定位锚机。

1.4 起重能力

海上风机机型相对陆地较大,各大部件的总重量也很大,基础的最大重量可达600多吨,自升式风电安装船需要配备较大吨位的起重机来满足施工要求。船用起重机一般有2种方式:360°全回转起重机和不可回转起重机(定臂架式)。起重机的起吊方式也有2种方式:单钩头吊重和多钩头吊重。

1.5 扶正导向架

由于海上风机管桩基础施工精度要求较高:单桩倾斜度≤2.75‰、多桩倾斜度≤5‰。故自升式风电安装需要配置一种特殊装置——扶正导向架来保证管桩基础施工的倾斜度要求。其应具有导向作业和纠偏能力。

2 参数选型

2.1 抬升系统

2.1.1 抬升方式

钢丝绳牵引式抬升方式的缺点是:牵引系统复杂、操作繁琐、效率较低、钢丝绳容易磨损、维护成本高、故障率高等。该抬升方式在早期的自升式风电安装船中得到少量应用。液压插销式抬升方式的特点:断续抬升、液压锁紧系统稳定可靠、抬升效率相对较高、可靠性好等。故该方式在自升式风电安装船中应用最为广泛。

随着钢材冶炼技术、焊接技术、电控技术的快速发展,一种高效率、高可靠性的抬升系统:齿轮齿条式抬升系统在自升式风电安装船中的得到应用推广。其主要由驱动电机、减速箱、大模数爬升齿轮、大模数齿条式桩腿、电控系统共组成。该抬升系统具有连续抬升的特点,故其抬升效率非常大,也对于船体纵横倾斜度调整具有快速反应能力,适合于国内多砂质淤泥海床的抬升工况[4],大大降低施工风险。

图3 抬升系统图

2.1.2 抬升能力

根据初步设计自升式风电安装船船型为:长76.8 m,宽42 m,型深6 m,设置4套抬升系统。船体部分和起重机部分共重8 000 t,考虑抬升后预压能力12 740 t,故每套提升系统抬升额定能力为3 185 t。每套抬升系统设置10台驱动电机,每台电机额定抬升能力375 t。考虑10台驱动电机的配合效率 85%,故总每套抬升系统额定能力为 3 750×10×85%≈3 185 t。抬升速度可达0.3 m/min。

2.2 定位系统

鉴于动力定位系统的昂贵价格,本自升式风电安装安装船拟定采用系泊定位锚机进行海上抬升定位,共设置4台电动定位锚机,船首2台、船尾2台。

为了在风场海域风、浪、流的影响下满足施工要求,根据计算每台电动定位锚机的额定能力为30 t,并配置一个3.5 t DELTA大抓力锚。为满足30 m水深作业需求,锚绳长度选定为450 m。

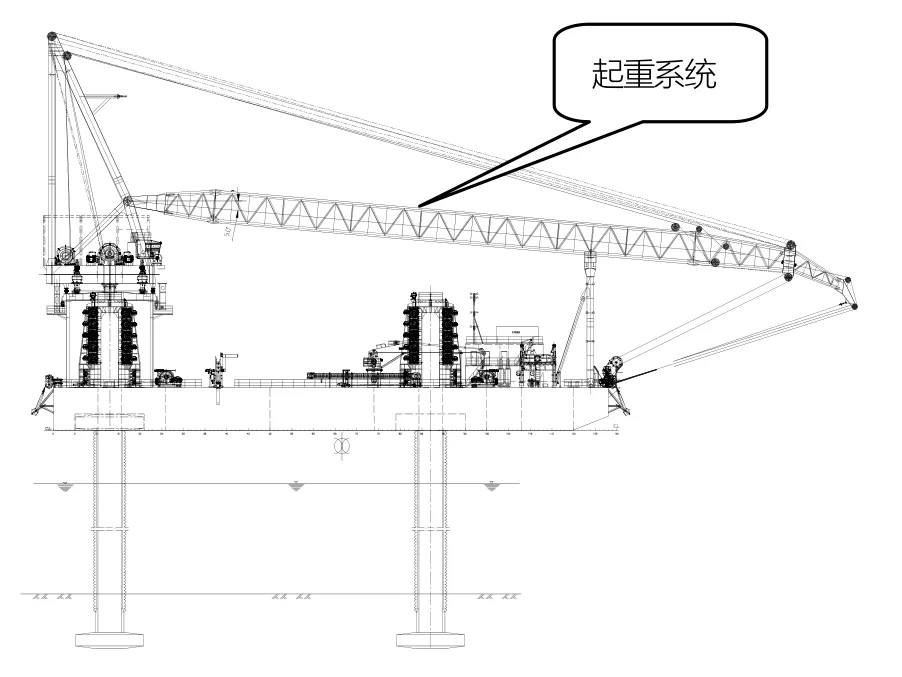

2.3 起重系统

由于自升式风电安装船抬升后不能移动调整起重作业的角度和位置,故自升式风电安装船配置的起重系统均为 360°全回转方式。其它参数配置如下:1)额定起重能力为800 t,可满足近海4 MW单管桩基础起重作业和6 MW风机设备起重作业需求;2)起吊方式采用双钩起吊,既可满足单管桩基础双钩起吊和调整倾斜度要求,也可双钩并用起吊大型风机设备要求;3)最大起吊高度为甲板上108 m,配合抬升高度可满足海生6 M左右机型风机吊装作业高度要求;4)副头起重能力100 t。

图4 起重系统图

2.4 扶正导向架

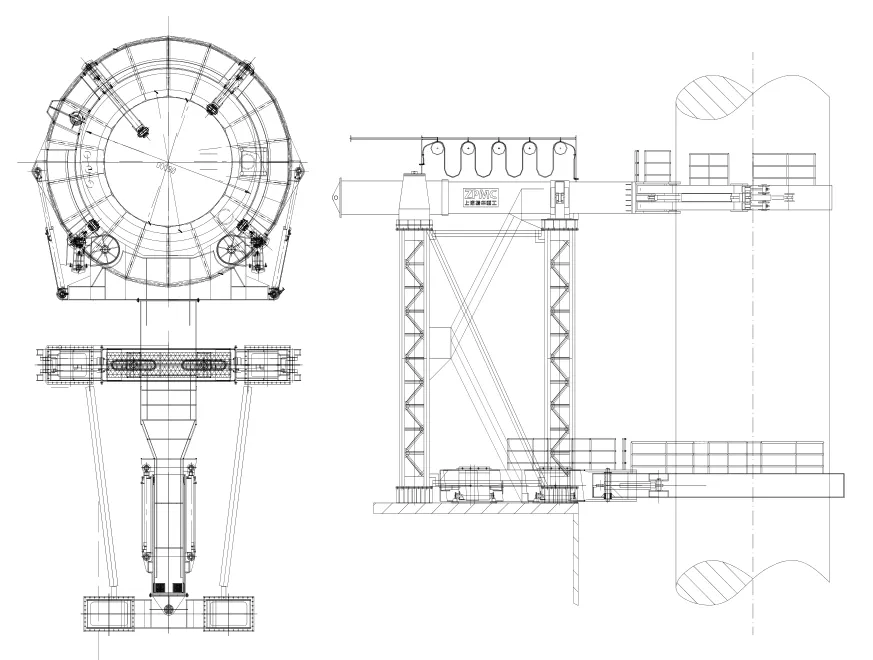

2.4.1 结构

近海风电场管桩基础由单管桩基础和多管桩基础两种形式。所以本自升式风电安装船设计了2套扶正导向架系统:单管桩扶正导向架和多管桩扶正导向架。采用法兰和高强度螺栓连接于船体甲板上,可根据需要更换来满足2种管桩基础施工要求(见图5)。

国内已建风电场(龙源电力如东150 MW海上潮间带风电场)单管桩基础采用无过渡段结构(精度要求≤3‰),有别于国外有过渡段单管桩基础(精度要求≤8.6‰)。故本自升式风电安装船配置的单管桩扶正导向架采用双层结构,采用两点确定一条线的原理来提高单管桩沉桩精度控制,也有别于国外设计的单层抱桩器结构。

图5 扶正导向架图

2.4.2 参数选定

单管桩扶正导向架双层层高设计为7 m,采用液压油缸驱动,前后伸缩形成2 m,左右摆幅±1°。可保证扶正导向架伸出沉桩完毕,收回后自升式风电安装船下降时不会与风机基础干涉。也可保证单管桩沉桩时倾斜度控制最大调整能力。

每层扶正导向架360°均布4个100 t电动千斤顶,抱桩直径范围4 m~6 m。根据近海地勘资料计算,可满足4 MW单桩基础3‰范围内倾斜度调整时的推力要求,以及4 MW单管桩基础的直径要求。

3 结论

本文针对一种适用于国内沿海工况的自升式风电安装船的功能设计和参数选型进行了探讨,通过以上分析配置,该自升式风电安装船具有如下优点:1)集近海风电场基础施工和上部风机安装功能于一身,在一次准备期后(一次抬升后)即可完成风电管桩基础施工和上部风机安装施工,无需多次升降作业。大大提高近海风电施工效率,可达4~6台套/月。2)适用近海4 MW风机单管桩基础施工,也适用近海6 MW多管桩基础施工。3)最大起重能力双钩800 t,起重高度甲板上108 m,配合抬升高度,可满足近海6 MW风机作业高度和起吊重量要求。4)有管桩基础施工扶正导线功能,可保证单管桩基础倾斜度≤2.75‰,多管桩基础≤5‰。本文针对该类型自升式风电安装船的探讨,为我国近海风电场开发所需施工装备的研发提供了崭新的方向。