锌电积用钛基掺聚苯胺热解碳氮SnO2-Sb2O3/PbO2电极

2019-01-23汪世川陈步明何亚鹏郭忠诚秦赛娥徐瑞东金炳界

汪世川,陈步明,,黄 惠,,何亚鹏,,郭忠诚,,秦赛娥,徐瑞东,金炳界

(1.昆明理工大学 冶金与能源工程学院,昆明 650093; 2.昆明理工恒达科技股份有限公司,昆明 650106)

尺寸稳定性阳极(DSA)由钛基体和氧化物涂层组成,是一种新型不溶性阳极.由于具有耐腐蚀性好、催化活性高、使用寿命长等特点,目前已广泛应用于化工、冶金、环保、电镀、及其他电解工业中.PbO2电极是一种典型的金属氧化物不溶性阳极,性能良好,价格便宜,同时对氧化性和强酸性体系有很好的惰性,一直受到人们的广泛研究和关注[1,2].然而,传统使用的无基体的PbO2电极存在着许多的问题,比如电畸变大,有陶瓷制品所特有的脆性,容易损坏;机械加工困难,成品率低;导电性不够好,接触电阻大;电沉积时间太长;不适合于工业应用[3].

当前锌电积过程研究的阳极主要是含有基体的PbO2电极,如铅基阳极[4-8]、钛基阳极[9-10]和其他基体阳极[11-16],大多数是通过电沉积的方法获得的,原因是电沉积方法能很好的控制沉积层的结构和组成,得到的镀层较均匀;但电沉积法也存在镀层容易脱落,耐腐蚀性差等缺陷.因此,改进PbO2电极的制备方法被大量研究[17-18].虽然钛基上电沉积PbO2后会表现出较为优良的阳极性能,但镀层不可避免的存在一些晶界缝隙;电解时产生的氧气会透过镀层的晶界缝隙氧化基体,形成导电性差的氧化钛,弱化了电极性能.为了克服长时间电解生产过程中钛钝化的情况,提高二氧化铅阳极的工作稳定性和使用寿命,研究者一般在钛基体和PbO2镀层之间通过添加底层来抑制钛的钝化[19],目前较为常用的底层是Sb-SnO2氧化物层[20].Sb-SnO2析氧电位高,能有效阻止新生态氧向基体方向的扩散,即使在热分解过程中有少量TiO2生成,因其与Sb-SnO2具有相同的金红石结构,晶格常数相近而容易形成固溶体,避免了单一的TiO2生成,进而提高电极整体寿命.制备底层的前驱体溶剂对电极性能有很大的影响,聚合前驱体在制备纳米材料上已有广泛的研究[21].在制备过程中,聚合前驱体焙烧生成的网状聚合物有利于金属化合物在电极上的沉积,并能改善电极的表面结构和性能[22].但是单一的锡锑氧化物烧结后,涂层表面呈类似土壤的龟裂状.而在前驱体液中加入五水合四氯化锡和三氯化锑固体质量0.3%~15% 的聚苯胺,得到的钛基涂层在电积时有较高的析氯活性,相对碳素材料而言,槽电压也较低,而且由于涂层的物理阻挡作用,阻碍了电极基体材料被氯离子腐蚀的程度,使得该种阳极材料的抗腐蚀性能也较高,使用寿命也较长.由于β-PbO2的内应力较大,在Sb-SnO2底层上沉积的过程中会产生较大的电积畸变,为了降低这种影响,引入α-PbO2中间层,因为α-PbO2具有较强的结合力,O—O原子间距介于Sb-SnO2底层和β-PbO2活性层之间,所以α-PbO2的引入可以起到缓冲融合的作用,降低电积畸变,增加活性层和底层的亲和力,提高电极使用寿命.

1 实 验

1.1 钛基体前处理

将3 cm×5 cm×0.1 cm尺寸的钛网进行打磨,在500~700 ℃条件下退火处理后,放入质量体积比为10%~30%的NaOH煮沸2 h,去离子水洗后浸泡在HCl∶HF∶HNO3体积比为5∶1∶2的混酸液中3 min,再用去离子水冲洗后放入质量体积比为30%的草酸煮沸1 h,去离子水洗后放入无水乙醇中备用.

1.2 聚苯胺制备

将硫酸和5-磺基水杨酸按摩尔比为4∶1的比例掺杂酸溶液,将一定量的苯胺单体加入到掺杂酸中进行酸化搅拌直至形成浅黄色均一颜溶液.往苯胺溶液中匀速滴加一定量的过硫酸铵引发聚合,在冰水浴条件下反应4 h.将反应液进行抽滤,分别用去离子水、丙酮清洗滤饼直至滤液为中性.将滤饼取出,真空干燥至恒重.所得聚苯胺研磨,300目分子筛筛分后备用.

1.3 前驱体液制备

称取质量比为9∶1的SnCl4·5H2O和SbCl3溶解于4 ml盐酸中,待混合均匀后加入8 mL正丁醇,混合制成前驱体液;另外按照相同条件制备一份前驱体液,加入质量百分比为10%~20%的聚苯胺,磁力搅拌充分后密封待用.

1.4 SnO2-Sb2O3和CN-SnO2-Sb2O3涂层制备

将制备的未掺杂聚苯胺的前驱体液和掺杂聚苯胺的前驱体液均匀的刷涂在不同的钛基体上,100~120 ℃条件下烘10 min,放入500 ℃的马弗炉中焙烧10 min后自然冷却;重复以上步骤10次,其他条件不变,只是最后一次马弗炉中焙烧1 h,自然冷却至室温,得到Ti/CN-SnO2-Sb2O3涂层和Ti/ SnO2-Sb2O3涂层.

1.5 α-PbO2-ZrO2中间层的制备

碱性电镀液:120~140 g/L NaOH,20~40 g/L氧化铅,乙二胺四乙酸1~2 g/L,ZrO2(粒径为30 nm) 15 g/L,T=40 ℃,阳极电流密度为1.0 A/dm2,机械搅拌400 r/min的条件下电镀2 h得到α-PbO2-ZrO2复合材料,去离子水冲洗干净后吹干密封备用.

1.6 β-PbO2-TiO2活性层的制备

酸性镀液:250 g/L Pb(NO3)2,5g/L HNO3,0.5g/L NaF,TiO2(粒径为20 nm)10 g/L,T=70 ℃,阳极电流密度为3 A/dm2,机械搅拌400 r/min的条件下电镀6 h,得到β-PbO2-TiO2复合电极材料,该复合电极材料的结构示意图,见图1.

图1 复合材料的结构示意图

1.7 电化学测试

电极的电化学测试在三电极体系下进行,Pt片为对电极,饱和硫酸亚汞电极(MSE)为参比电极,电解液成份:50 g/L Zn2+,150 g/L H2SO4,温度35 ℃.阳极极化测试电位区间为:1.0~1.9 V(MSE); 扫描速率:5 mV/s; 循环伏安测试区间范围:-1.4 V→2.0 V→-1.4 V;扫描速率:20 mV/s;Tafel曲线测试区间范围:相对稳定电位±0.4 V(MSE);扫描速率:5 mV/s;交流阻抗测量电位1.4 V(MSE);频率扫描范围:105~10-1Hz.

2 结果与讨论

2.1 SEM分析

图2分别为在草酸中煮1 h后钛基体,SnO2-Sb2O3涂层,CN-SnO2-Sb2O3涂层,α-PbO2-ZrO2中间层和β-PbO2-TiO2活性层表面形貌.从图2(a)中可以看出,钛基体在酸煮以后,钛基表面呈现蜂窝状,凹凸不平的形状可明显提高表面粗糙度,有利于SnO2-Sb2O3涂层的附着,从图2(b)中可以看出SnO2-Sb2O3涂层表面是一种类似土壤龟裂状的结构,这种裂纹结构的产生是由于钛基体和金属氧化物涂层的热膨胀系数不同所产生的机械应力与电极在制备过程中从炉温冷却到室温产生的热应力之间的相互作用[23],这种结构有利于过渡层α-PbO2-ZrO2与涂层的结合, 而SnO2-Sb2O3涂层烧结过程中掺杂聚苯胺后,改变了单一SnO2-Sb2O3涂层类似土壤龟裂状的结构,形成了如图2(c)中的一种凹凸的结构,原因可能是聚苯胺是一种交联的体型结构, 热解后成为无定型的碳网络结构,锡锑氧化物和聚苯胺热解后的CN共同形成涂层,使得锡锑氧化层的龟裂现象减弱,这种结构使得电极在电解液中电解产生的气体不容易向基体扩散, 也不容易生成TiO2绝缘层, 同时结合表1中数据分析这种白色颗粒是含碳物质[24-25].另外这种凹凸形貌也有利于过渡层α-PbO2-ZrO2与涂层的结合,从图2(d)可看出,α-PbO2-ZrO2晶粒呈椭球形,晶粒间结合致密,晶粒的大小在2 μm左右,同时可以看出电极表面凹凸不平,有利于下一个涂层的涂覆,提高涂层间的结合力.图2(e)中的镀层表面光滑,β-PbO2晶粒晶体完整、致密均匀,表面嵌入了很多纳米TiO2颗粒.

图2 Ti/CN-PbO2电极的SEM图

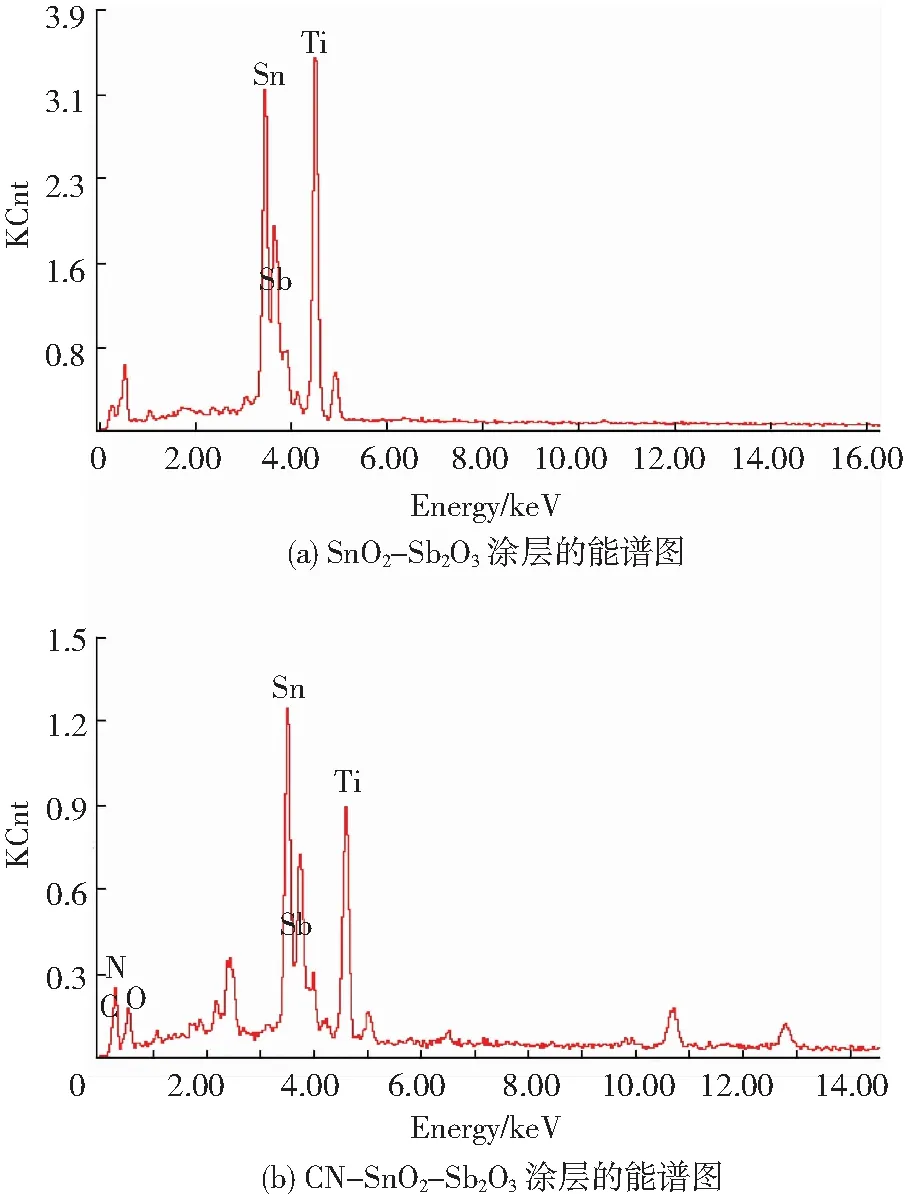

2.2 EDS分析

图3分别是SnO2-Sb2O3和CN-SnO2-Sb2O3涂层的能谱图,从图3(a)可看出,SnO2-Sb2O3涂层主峰为Ti元素,说明钛基体未能得到有效的涂敷,仍然有部分钛基体裸露在外面;裸露在外部的钛基体容易钝化,降低涂层和钛基体间的结合力.从图3(b)可看出,烧结过程中加入聚苯胺后,主峰为Sn元素,说明聚苯胺热解使得涂层得到进一步的涂敷,结合图2(b)和(c)可知,烧结过程中加入聚苯胺后涂层结构发生变化,形成了一种凹凸状的结构,减少了裂纹的出现情况,降低了钛基体的裸露面积,提高了钛基体和涂层之间的结合力.根据表1中数据可知Ti/CN-SnO2-Sb2O3涂层中锡锑含量下降,同时出现C、N和O等元素,可以推断是由于聚苯胺热解过程中,锡锑占据更深层次的空位从而导致能谱扫描时含量下降,热解产生的含C、N和O的物质占据表层所致.

图3SnO2-Sb2O3涂层和CN-SnO2-Sb2O3涂层的能谱图(EDS)

Fig.3 EDS of the SnO2-Sb2O3coating and CN-SnO2-Sb2O3coating

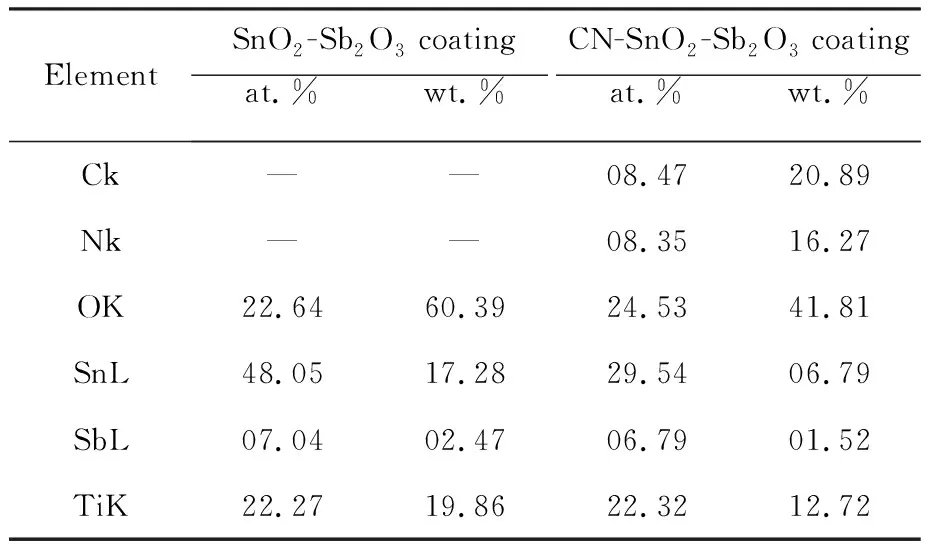

表1 EDS分析结果

2.3 电化学分析

2.3.1 阳极极化曲线

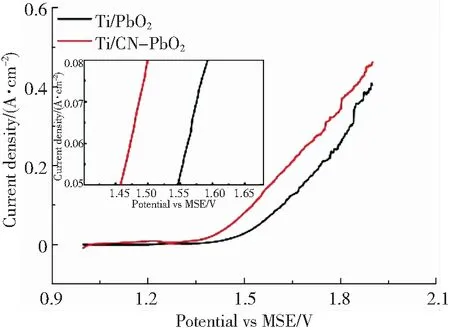

图4为Ti/PbO2、Ti/CN-PbO2两种电极的阳极极化曲线.由图4可知,在电流密度为500 A·m-2时,Ti/PbO2阳极和Ti/CN-PbO2阳极的析氧电位分别为1.546和1.457 V,可以看出Ti/CN-PbO2阳极的析氧电位要低89 mV,析氧活性要高.

图4 两种阳极的阳极极化曲线

另外采用析氧过电位来对阳极极化曲线进行分析,如式(1)所示:

η=E+0.64-1.241-JRs.

(1)

式中:E表示阳极相对MSE的析氧电位;0.640 V表示MSE的电极电位;1.241 V表示在50 g/L Zn2+,150 g/L H2SO4,温度为35 ℃的体系中,根据能斯特方程计算所得到的析氧平衡电位;J代表法拉第电流密度;Rs表示工作电极与参比电极之间的溶液电阻,数值参考2.3.4小节的分析结果.

过电位η和电流密度i呈半对数关系,如式(2)所示:

η=a+blgi.

(2)

其中:a,b为Tafel参数;i是电流密度;η是析氧反应的过电位.

在阳极极化过程中:

(3)

(4)

式中:R为通用气体常数;T为绝对温度;β为传递系数;n为电极反应中的电子数;F为法拉第常数;i0为交换电流密度.

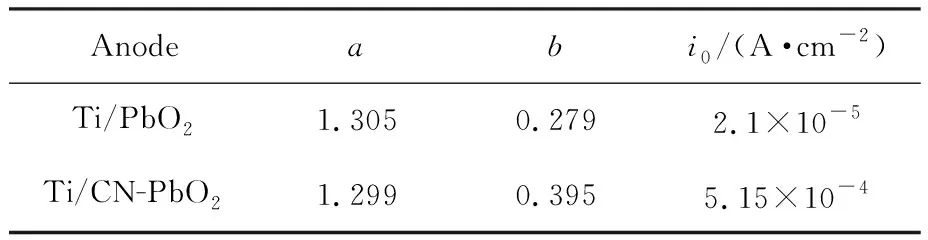

对极化曲线进行拟合,然后根据式(1)、式(2)、式(3)和式(4)可得到a值、b值以及交换电流密度i0,结果如表2所示.在电极过程动力学中,交换电流密度是衡量电极电催化活性最重要的参数.交换电流密度越大,说明电极电催化活性越高,从表2可知Ti/CN-PbO2和Ti/PbO2两种阳极的交换电流密度分别为5.15×10-4A·cm-2和2.1×10-5A·cm-2,由此可知,在烧结过程中加入聚苯胺热解的阳极催化活性要高.

表2不同阳极极化曲线拟合值

Table 2 Fitted values of polarization cvrves of different anodes

Anodeabi0/(A·cm-2)Ti/PbO21.3050.2792.1×10-5Ti/CN-PbO21.2990.3955.15×10-4

2.3.2 循环伏安曲线

图5为Ti/PbO2、Ti/CN-PbO2两种电极的循环伏安曲线.由图5可知,在电位1.3~2.0 V之间,两电极均出现了氧气析出以及生成二氧化铅的氧化峰,而Ti/CN-PbO2电极的析氧电位低;在电位0.8~1.0 V之间, 电极均出现了还原峰, 这个是PbO2→PbSO4的还原,并且从图中可以明显看Ti/CN-PbO2电极的氧化和还原峰电流要高的多,因此,说明Ti/CN-PbO2电极的催化活性更好.

图5 两种阳极的循环伏安曲线

2.3.3 Tafel曲线

图6为Ti/PbO2、Ti/CN-PbO2两种电极的tafel曲线.根据表3中数据可知,两种电极的腐蚀电流密度相差不大,因此将腐蚀电位作为研究两种电极耐腐蚀的主要因素,结合图6中的直观图和表3中的数据,Ti/CN-PbO2电极的自腐蚀电位高于Ti/PbO2电极.因此可以知道Ti/CN-PbO2电极的耐蚀性更好.

图6 两种阳极的tafel曲线

Table 3 Corrosion potential and corrosion current density of the anodes

AnodeCorrosion potential /VCorrosion current density/(A·cm-2)Ti/PbO20.790 770.065 8Ti/CN-PbO20.890 680.144 6

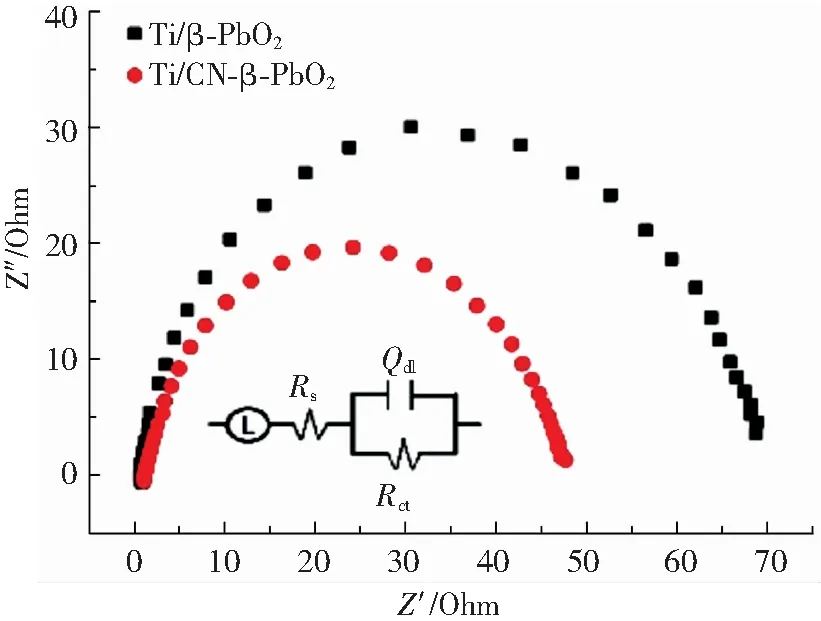

2.3.4 交流阻抗

电化学阻抗谱可以提供氧化物层及氧化物层/溶液界面的信息,因此在金属氧化物阳极性能研究中得到广泛的应用[26-27],图7为Ti/PbO2、Ti/CN-PbO2两种电极的交流阻抗.由图7可以知道两种阳极的电化学阻抗图谱的轮廓相似,都近似为一段容抗弧,其中Ti/PbO2电极的容抗弧半径要明显大于Ti/CN-PbO2电极,反映出Ti/CN-PbO2电极电子转移过程较为容易,意味着电子转移电荷过程受阻小,速度快,单位时间内电子交换量大.两种阳极均可以用LRs(QdlRct)等效电路拟合,如图7所示,拟合的参数见表4.其中L是电感,它的产生可能是因为布线和测试设备组件[28],Rs是溶液电阻,根据表4中数据可知,两种电极的Rs存在差异,但总体上相差不大[29];(QdlRct)是电极和溶液界面的电化学反应阻抗(即双电层的阻抗),Qdl反映了活性电极/溶液界面双电层电容的变化规律,它的大小用来表征阳极表面电化学活性点的数量,Qdl值越大,阳极表面活性点的数量越多,涂层具有高多孔性[30].Rct为电极/溶液界面上的电荷转移电阻,反映了电极的析氧电催化活性,Rct越大就表明析氧电催化活性越低;从表4中可以看出Ti/CN-PbO2电极的Qdl数值比Ti/PbO2电极Qdl数值要大,Rct要小,说明了Ti/CN-PbO2电极具有较好的催化活性.

图7 两种阳极的电化学阻抗谱和等效电路图

Fig.7 Electrochemical impedance speetroscopy and equivalent circuit diagram of two anodes

表4两种电极的电化学阻抗拟合值

Table 4 Electrochemical impedance fit values of the two electrodes

AnodesL/μHRs/(Ω·cm2)Qdl/(10-4Ω-1·cm-2·Sn)n1Rct/(Ω·cm2)Ti/PbO21.637 00.703 73.7190.9168.49Ti/CN-PbO20.849 61.118 06.0230.8647.12

2.4 极化寿命测试

Ti/PbO2电极和Ti/CN-PbO2电极在50 A/dm2电流密度下进行强化寿命,温度25 ℃,150 g/L H2SO4,50 g/L Zn2+.其中Ti/CN-PbO2电极极化925 h电极表面开始脱落,而Ti/PbO2电极极化360h电极表面开始脱落,并且槽电压急剧上升,数据如表5所示.两个电极的寿命不同主要是由于底层的结构不同,致使α-PbO2-ZrO2中间层与底层的结合存在差异,Ti/CN-SnO2-Sb2O3与α-PbO2-ZrO2中间层的结合更加牢固,同时聚苯胺热解后的含碳物质有利于提高电极的导电性,降低了电极的发热,有利于电极寿命的提升.

表5 Ti/PbO2电极和Ti/CN-PbO2电极的极化寿命

3 结 论

1) SEM分析表明,SnO2-Sb2O3涂层烧结过程中掺杂聚苯胺后,改变了单一SnO2-Sb2O3涂层那种类似土壤龟裂状,形成一种凹凸的网状;

2) 电化学测试表明,SnO2-Sb2O3涂层烧结过程中掺杂聚苯胺后,催化活性和耐蚀性均有提高;极化寿命结果表明,SnO2-Sb2O3涂层烧结过程中掺杂聚苯胺后,纤维状的表面形貌有利于过渡层α-PbO2-ZrO2与涂层的结合,使阳极的机械强度增加和使用寿命延长.

3) 在加速寿命实验条件下,Ti/CN-PbO2的时间是925 h,为未掺杂电极的2.5倍.