对旋风机电动机变极调速控制与节能分析

2019-01-22孙晓波孟大伟杨小妮

孙晓波 孟大伟 杨小妮

摘 要:針对对旋风机大流量运行时后级电机轻载运行效率过低,而小流量运行时后级电机功率增大甚至过载的问题,采用电动机变极调速的方法,仿真分析获得各转速配合的风机及叶轮的全压升、效率和轴功率特性,给出高效率运行范围。采用对称轴线法设计一款单绕组双速三相异步电动机,其基波绕组系数在6极时为0.925,8极时为0.945,其额定效率在6极时为89.0%,8极时为90.7%,性能指标满足风机叶轮驱动要求。最后,分析对旋风机电动机变极调速节能原理,给出相应的控制方法。该方法控制简单,不明显增加投入,最高可节能50%以上。

关键词:对旋风机;单绕组双速异步电动机;绕组设计;变极调速;高效率运行

DOI:10.15938/j.emc.2019.11.008

中图分类号:TM 343.2

文献标志码:A

文章编号:1007-449X(2019)11-0060-07

收稿日期: 2018-02-06

基金项目:国家自然科学基金(51275137)

作者简介:孙晓波(1972—),男,博士研究生,高级工程师,研究方向为风机性能分析与优化;

孟大伟(1956—),男,博士,教授,博士生导师,研究方向为电机设计及其优化;

杨小妮(1992—),女,硕士研究生,研究方向为电机设计及其优化。

通信作者:孟大伟

Polechanging control of motors and its energy saving of contrarotating axialflow fan

SUN Xiaobo, MENG Dawei, YANG Xiaoni

(School of Electric and Electronic Engineering, Harbin University of Science and Technology, Harbin 150080,China)

Abstract:

Aiming at the problems of the low efficiency of the rear motor because of its light load when the contrarotating axialflow fan runs under the largeflowrate condition and the power sharp increasing and even overload of the rear motor when the contrarotating axialflow fan runs under the partialflowrate condition, the total pressure rise, efficiency and shaft power characteristics of the fan and two impellers with different speed matching were obtained through numerical simulation analysis and the method of polechanging speed control of the front and rear motors, and the high efficiency operation range of each speed matching was also given. Then a singlewinding twospeed threephase asynchronous motor was designed, of which the fundamental winding coefficient is 0.925 at 6 poles and 0.945 at 8 poles and the rated efficiency is 89.0% at 6 poles and 90.7% at 8 poles. The performance index of the motor satisfies the requirement of fan impeller. Finally, the energy saving principle of pole changing control for the motors of the contrarotating axialflow fan was analyzed, and the method of pole changing control of the motors under a given flow rate was given, which is simple and with less investment, and the calculation results show that the maximum energy saving percent is above 50%.

Keywords:contrarotating axialflow fan; singlewinding doublespeed asynchronous motor; winding design; polechanging control; highefficiency operating

0 引 言

對旋风机由2个旋转方向相反的叶轮组成,两级叶轮分别安装在电机的轴伸端,由2台三相异步电动机直接驱动[1],广泛应用于矿业、隧道的通风系统中。

对旋风机在设计工况时,具有流量大、压升高、效率高、反风性能好等优点,同时两级叶轮的压升与功率差异不大。但在偏离设计工况时,两级叶轮的压升与功率差异变大,运行效率降低[2]。在大流量工况,后级叶轮的压升和功率远低于前级叶轮,其驱动电动机轻载乃至空载运行,叶轮效率和电机效率下降较快;而在小流量工况,后级叶轮压升和功率又迅速上升,超过前级叶轮,其驱动电动机接近满载甚至过载。这限制了对旋风机的工况适应能力,缩小了其高效工作范围。

通风机工作时,工况点是通风机性能曲线与管网特性曲线的交点,改变管网特性曲线和通风机性能曲线,都可以满足不同实际工况的需要[3]。在工程中,随着送风距离变化,多数采用风门挡板或者放风阀门来调节风机的压升和流量,实质是人为改变风机系统的阻力,浪费能源,调节不当还会对设备造成损害,降低设备的寿命。改变通风机的性能曲线可以通过改变叶片安装角、改变风机叶轮转速等方法实现。改变叶片安装角会影响叶轮区域流体的进气条件,进而影响两级叶轮压升值的匹配,最终影响电机的功率。温嘉斌等[4]针对在长距离送风状态下,对旋轴流风机风量显著减小、前后两级电机功率匹配不当的问题,对两级对旋叶轮性能与两级电动机性能的匹配进行研究,验证通过改变叶片安装角提高风机运行性能的可行性。已有的数值和实验研究显示改变两级叶轮转速可以影响两级叶轮的功率特性和运行效率,改变风机的失速特性、内部流动特性及两级叶轮的功率匹配、拓展稳定工作范围[5-7]。国内矿井、隧道通风中,已经广泛使用变频器改变风机的转速,进而改变风机的性能曲线,使风机工作在所需流量和压力,但都是保持两级叶轮转速相等。艾子健等[8] 在全工况流量范围内,使用变频器驱动电机,使两级叶轮不等速运行,合理匹配叶轮功率,提高了风机的运行效率,扩展了高效率运行范围。但是,变频器的应用增大了投资,并且输出电压的谐波在电机中产生额外的损耗,同时还有设备防爆问题。

依据对旋风机不同转速配合运行时两级叶轮的功率特性,对电机进行重新设计,改绕成单绕组双速三相异步电动机,采用叶轮驱动电动机变级调速方法,根据需求风量和管网阻力,使风机运行在恰当的转速配合,达到风机两级电动机的负载率匹配合理并且运行效率高,从而达到节能的目的,同时也扩大对旋风机的稳定运行范围。

1 两级叶轮不同转速配合运行特性

以1台型号为FBDCZNo14/2x45的矿用局部对旋风机为研究对象。该风机的额定流量为24.422 8 m3/s,额定压升为2 208 Pa,额定转速为980 r/min。对旋风机的结构及参数、流体场的物理模型建立、有限体积网格划分、出入口边界条件的设置、求解方法等详见参考文献[9]。定义风机出口、入口的全压差为风机全压升Ht,风机入口单位时间通过空气的体积为体积流量Q。

作用在叶轮轴上的转矩为

Ts={S[r×(τ·n)]dS}·a。(1)

式中:Ts为叶轮轴转矩;S为组成旋转的叶轮的表面面积,包括叶片的压力面、吸力面、叶顶面及轮毂面;τ为总应力,包括正应力和黏性切应力;a为平行于旋转轴的单位矢量。设前、后级叶轮的轴转矩分别为T1s和T2s。

叶轮轴功率为

Ps=2π60Tsn。(2)

式中:Ps为叶轮轴功率;n为叶轮转速,r/min。它也是驱动叶轮电动机的输出功率。设前、后两级叶轮的转速为n1和n2,轴功率分别为P1s和P2s。

在每级叶轮的前后设置2个监测面,2个监测面上的质量平均全压力差就是该叶轮的全压升。设前、后两级叶轮的全压升分别为H1t和H2t。则对旋轴流风机的全压效率为

η=(H1t+H2t)Q(P1s+P2s)。(3)

式中:η为风机的全压效率。类似地,定义前、后两级叶轮的全压效率为η1和η2。

对旋风机单级运行时效率低且稳定性较差,不宜考虑采用单级运行的方法调节工况。设前后两级叶轮转速分别可为740 r/min和980 r/min,则有4种转速配合:740-740、740-980、980-740、980-980。

图1为数值模拟得出的对旋风机两级叶轮不同转速配合运行时的性能曲线。可以看出,每种转速配合风机的全压升流量关系曲线类似,在稳定的工作范围内,风机全压随流量的增大而减小,风机都在某一流量取得最高运行效率。在偏离此流量时,整机的运行效率迅速下降。同时可以看出,随着前后叶轮转速的降低,风机的失速流量也随之减小。

图2为不同等速配合运行时两级叶轮的全压升、轴功率和效率与流量的关系曲线。可以看出,对于每种转速配合,前级叶轮的全压升和轴功率变化不大;后级叶轮的全压升和轴功率随流量变化非常明显,流量减小时,后级叶轮全压升和轴功率迅速升高,而流量增大时,后级叶轮的全压升和轴功率又迅速下降。特别地,对于980-980转速配合,其前级电机在全工况范围内基本保持较高的负载率,而后级叶轮轴功率在小流量工况迅速增加,有超过电机额定值的趋势,大流量工况时又迅速减小,电机处于轻载运行。叶轮效率的情况类似。

为保证风机系统稳定,稳定工作点的对旋风机全压应不大于该转速配合时最高全压升的90%,同时,为了系统节能,风机运行效率要高于该转速配合时最大运行效率的90%。表1给出了风机各转速配合高效率运行范围。

表2为风机各转速配合下高效率运行范围内全压升与流量的关系。可以看出,每种转速配合下,风机都有自己的高效率运行范围,每一流量范围对应多条全压升曲线。

2 单绕组双速三相异步电动机设计

风机流量与转速成正比,叶轮转矩与转速的平方成正比,而轴功率与转速的立方成正比。设计风机专用单绕组双速电动机时,必须考虑到轴功率与转速立方成正比的特点,否则会出现前、后两级功率不平衡的情况。其核心为变极绕组设计,然而变极时的绕组系数一般较低,电机性能较差,可能带来更多的能耗。保证变极前后的绕组系数高、谐波含量低是双速变极绕组设计的关键。

在设计单绕组双速变极电机时遵循以下原则:新设计电机的外形结构尺寸不宜与原电机相差过大,最好等于或稍小于原型号电机;按风机系统运行的高效区合理确定两种转速下电机额定功率;绕组排列应保证绕组利用率高,谐波含量低;特性曲线应基本满足功率与转速立方成正比,转矩与转速平方成正比的要求;尽量降低电机制造成本,达到节省成本的目的。

由前节研究可知,在风机各转速配合的高效运行区,980 r/min运行时叶轮时最大轴功率为31.5 kW,而740 r/min运行时叶轮最大的轴功率为14 kW。对旋轴流风机电动机6极和8极时的功率为

PN=KPs。(5)

式中K为功率储备系数,K=1.05~1.10。

由此,计算得出风机电动机6极运行时的额定功率为33 kW,8极运行时的额定功率为16 kW。功率的選用基本符合轴功率与转速的立方成正比的关系。

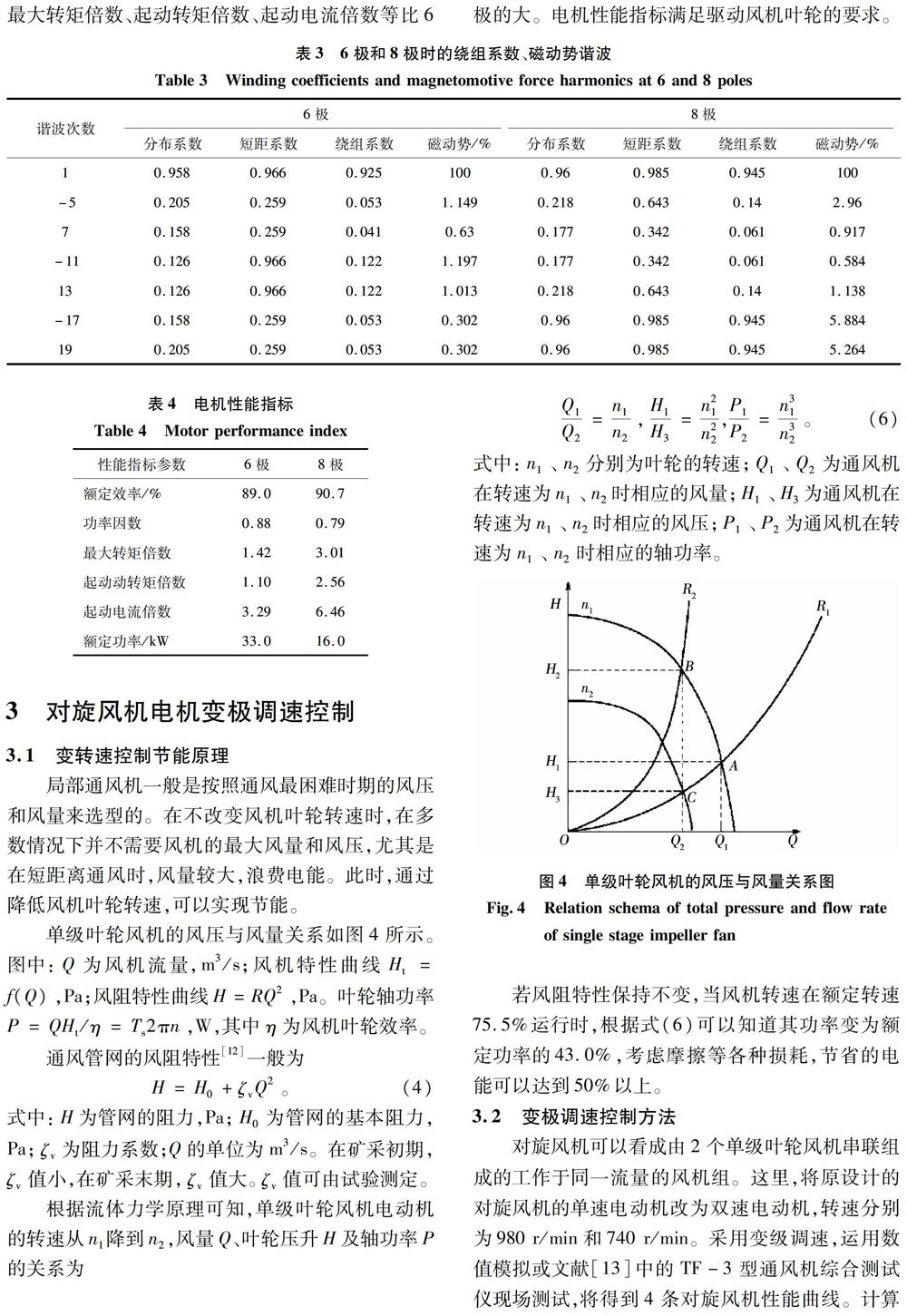

设计的电动机采用Y250机座,定子72槽,转子58槽。电动机的绕组在6极时采用正规60°相带,采用对称轴线法得到8极时的正规60°相带[10]。在6极下,对电动机绕组进行60°相带划分,每相绕组分为6段。再将6极下每相所占的槽号按照8极槽号相位排列,用对称轴线法划出8极下每相槽号,绕组仍为6段。把每相邻2根对称轴线之间的6段槽号串联作为变8极的一相。

6极和8极时的绕组接线如图3所示。2种极下绕组均为Y形联结。

表3为所设计的单绕组双速电动机绕组系数、磁动势谐波计算结果。可以看出,6极时的基波绕组系数为0.925,而8极时的基波绕组系数为0.945,绕组利用率较高,各次磁动势谐波幅值较小。绕组性能优于文献[11]绕组方案。

所设计的单绕组双速异步电动机除绕组设计方案、线规、匝数以及铁芯长度不同外,所用材料和定、转子槽型尺寸等都与Y250-6 37 kW电动机一致,制造上不会额外增加成本,和原来的Y280-6 45 kW电动机相比,机座号减小1个,生产成本还略有降低。

电机各项性能指标数据如表4所示。可以看出,单绕组双速三相异步电动机的额定效率较高,6极时为89.0%,8极时为90.7%。功率因数指标,6极时较高,为0.88,8极时略低,为0.79。而8极的最大转矩倍数、起动转矩倍数、起动电流倍数等比6极的大。电机性能指标满足驱动风机叶轮的要求。

3 对旋风机电机变极调速控制

3.1 变转速控制节能原理

局部通风机一般是按照通风最困难时期的风压和风量来选型的。在不改变风机叶轮转速时,在多数情况下并不需要风机的最大风量和风压,尤其是在短距离通风时,风量较大,浪费电能。此时,通过降低风机叶轮转速,可以实现节能。

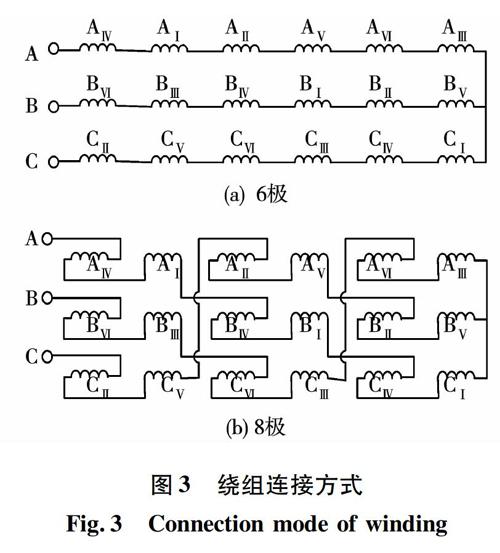

单级叶轮风机的风压与风量关系如图4所示。图中:Q为风机流量,m3/s;风机特性曲线Ht=f(Q),Pa;风阻特性曲线H=RQ2,Pa。叶轮轴功率P=QHt/η=Ts2πn,W,其中η为风机叶轮效率。

通风管网的风阻特性[12]一般为

H=H0+ζvQ2。(4)

式中:H为管网的阻力,Pa;H0为管网的基本阻力,Pa;ζv为阻力系数;Q的单位为m3/s。在矿采初期,ζv值小,在矿采末期,ζv值大。ζv值可由试验测定。

根据流体力学原理可知,单级叶轮风机电动机的转速从n1降到n2,风量Q、叶轮压升H及轴功率P的关系为

Q1Q2=n1n2,H1H3=n21n22,P1P2=n31n32。(6)

式中:n1、n2分别为叶轮的转速;Q1、Q2为通风机在转速为n1、n2时相应的风量;H1、H3为通风机在转速为n1、n2时相应的风压;P1、P2为通风机在转速为n1、n2时相应的轴功率。

若风阻特性保持不变,当风机转速在额定转速75.5%运行时,根据式(6)可以知道其功率变为额定功率的43.0%,考虑摩擦等各种损耗,节省的电能可以达到50%以上。

3.2 变极调速控制方法

对旋风机可以看成由2个单级叶轮风机串联组成的工作于同一流量的风机组。这里,将原设计的对旋风机的单速电动机改为双速电动机,转速分别为980 r/min和740 r/min。采用变级调速,运用数值模拟或文献[13]中的TF-3型通风机综合测试仪现场测试,将得到4条对旋风机性能曲线。计算每段管网的风阻和漏风率,获得整段管网阻力及风机风量。根据阻力特性的不同,选取合适的风机性能曲线,使风机的流量在规定的范围内。

选取巷道内的瓦斯传感器、风速传感器、温度传感器、粉尘传感器的感应数据反馈,根据不同的测量数据调节对旋风机转速配合来改变风机的出口风量和风压,可实现工作面风量的稳定。

具体调整方法:风机首先运行于740-740转速配合,测量管网出口风量,若风量大于所需风量,且在此转速配合的高效率运行范围内,则风机转速保持不变;若不在此转速配合的高效率运行范围内,或风筒出口风量小于所需风量,则转速配合变为740-980。继续监测管网出口风量,若风量大于所需风量,且在此转速配合的高效率运行范围内,则风机转速保持不变。若风筒出口风量仍小于所需风量,则转速配合变为980-740。依次类推,直到选择了合适的转速配合。然后调节风门开度,使风筒出口风量略微大于所需风量。

上述变级调速改变风机特性曲线的方法,虽然不能像变频调速改变风机特性曲线那样完全适应风阻特性进而保持严格流量恒定,但仅使用专用开关或接触器就可以实现,降低了系统的复杂性,减少了投资,具有工程上的可行性。

3.3 风机电机变极调速控制节能分析

当对旋风机设计转速运行时,若风量大于所需风量时,需要减小风门开度,但风机的轴功率增大,效率降低[14]。其他转速配合时情况类似。这里仅对风门全开时的风机电机变极调速控制进行分析,以说明节能效果。

设巷道矿采初期的管网阻力特性为H1=10+0.355Q2,中前期的管网阻力特性为H2=10+1.325Q2,中后期的管网阻力特性为H3=10+2.755Q2,末期的管网阻力特性为H4=10+5.455Q2,其中基本阻力为10 Pa。将4条管网阻力特性曲线与4种转速配合的风机全压特性曲线绘在一起,如图5所示。

计算各管网阻力特性下4种转速配合时工作点的功率,如表5~表8所示。可以看出,对于某一管网阻力特性,4种转速配合运行时风机的工作点全压升和流量随着前级/后级叶轮转速的降低而降低,风机的空气功和轴功率也随之降低。

在矿采初期,若所需风量25.50 m3/s足够,980-980转速配合时的轴功率比740-740转速配合时多18 063 W,考虑电机效率变化,至少节能50%。

在矿采中前期,若所需风量22.50m3/s足够,980-980转速配合时的轴功率比740-740转速配合时多25 376 W,考虑电机效率变化,至少节能52%。

在矿采中后期,若风量为23.00 m3/s足够,980-980转速配合时的轴功率比980-740转速配合时多7 160 W,考虑电机效率变化,仅节能13%。而在矿采末期,所需风量在21.00 m3/s,则只能运行在980-980转速配合。

上述分析说明,对旋风机电动机变极调速控制可以使风机在矿采初期和中前期显著节能,而在矿采末期节能效果不明显。为了节能,在矿采初期和中前期应使风机运行在低转速配合。

4 结 论

在分析各转速配合下对旋风机的性能基础上,设计单绕组双速三相异步电动机,对叶轮电动机变极调速控制,给出控制方法,进行工作点功率计算。可得以下结论:

1)采用变级调速可减少叶轮电动机额定功率,可以保持电机较高的负载率。

2)利用对称轴法设计的单绕组双速三相异步电动机绕组,其基波绕组系数6极时为0.925,8极时为0.945,绕组利用率高。6极时额定效率为89.00%,功率因数0.88,8极时额定效率90.72%,功率因数0.79。电机性能指标满足要求。

3)根据需求风量和管网阻力对风机两级电动机變极调速,改变风机全压升性能曲线,使风机高效率运行,节能可达50%以上,并且矿采初期和中前期节能显著。

参 考 文 献:

[1] WALLIS R A. Axial flow fans: design and practice[M]. London:Academic Press, 2014.

[2] 王军,宋文艳. 对旋风机两级功率特性的对比研究[J].流体机械,2000, 28(11):5.

WANG Jun, SONG Wenyan.Investigation on comparison of power characteristics for twostage counterrotating axialflow fans[J]. Fluid Machinery, 2000, 28(11): 5.

[3] 昌泽舟. 轴流式通风机实用技术[M]. 北京:机械工业出版社, 2005.

[4] 温嘉斌,和海波. 对旋轴流通风机流场预测及两级电机功率匹配研究[J]. 电工技术学报,2015, 30(1):105.

WEN Jiabin,HE Haibo.Flow field estimation of counterrotating axial flow fan and power matching research of two motors[J].Transactions of China Electrotechnical Society,2015,30(1):105.

[5] PUNDHIR D. A study of some factors affecting the effectiveness of casing treatment in a contrarotating axial compressor stage[J]. Indian Journal of Engineering and Material Sciences,1994,1:199.

[6] CHEN Y Y, LIU B, XUAN Y, et al. A study of speed ratio affecting the performance of a contrarotating axial compressor[J]. Proceedings of the Institution of Mechanical Engineers, Part G: Journal of Aerospace Engineering, 2008, 222(7): 985.

[7] 劉红蕊, 耿少娟, 方杭安, 等. 对旋轴流风机变转速匹配性能研究[J]. 机械设计与制造, 2012(3):116.

LIU Hongrui, GENG Shaojuan, FANG Hangan, et al. Numerical study on matching performance of contrarotating axial flow fan under variable speed[J].Machinery Design & Manufacture, 2012(3):116.

[8] 艾子健, 秦国良, 和文强, 等. 对旋风机变工况下两级叶轮变转速匹配研究[J]. 哈尔滨工程大学学报, 2016, 37(4): 592.

AI Zijian, QIN Guoliang, He Wenqiang, et al. Speed matching of twostage impeller with counterrotating fan under variable operating conditions[J]. Journal of Harbin Engineering University, 2016, 37(4): 592.

[9] SUN Xiaobo, MENG Dawei, LIU Baowen, et al. Numerical investigation of differential speed operation of two impellers of contrarotating axialflow fan[J]. Advances in Mechanical Engineering, 2017, 9(10):1.

[10] 许实章. 新型电机绕组—理论与设计[M]. 北京:机械工业出版社,2003.

[11] 吴银龙,李晶. 高压单绕组双速三相异步电动机设计分析[J]. 防爆电机,2011,46(3):23.

WU Yinlong, LI Jing. Design of highvoltage singlewinding doublespeed threephase induction motor[J]. ExplosionProof Electric Machine, 2011, 46(3): 23.

[12] CAO L L, WATANABE S, IMANISHI T, et al. On high efficiency operation of contrarotating axial flow pump with rotational speed control toward effective energy saving[J].IOP Conference Series: Earth and Environmental Science, 2012, 15(4): 20.

[13] 陈更林,杨胜强,闫照粉.矿用对旋轴流式主通风机性能曲线的现场测试研究[J]. 工矿自动化, 2008(3): 12.

CHEN Genglin, YANG Shengqiang, YAN Zhaofen. Research of field test for performance curve of mineused counterrotating axial ventilator[J]. Industry and Mine Automation, 2008(3):12.

(编辑:邱赫男)