预涂结构胶对轨道车辆用不锈钢点焊接头质量与性能的影响

2019-01-22韩晓辉李永兵张志毅黄诗铭

徐 野 ,韩晓辉 ,李永兵 ,张志毅 ,黄诗铭 ,王 斌

(1.中车青岛四方机车车辆股份有限公司,山东 青岛 266111;2.上海交通大学,上海200240;3.大连交通大学,辽宁 大连 116028)

0 前言

电阻点焊是将待焊金属工件置于压紧的两个电极之间,通过电流流经工件的接触面及临近区域产生的电阻热,使其局部加热到熔化或塑性状态,形成金属结合的一种连接方法[1]。由于电阻点焊冶金过程比较简单,容易实现机械化和自动化,生产效率较高,因此普遍用于轨道车辆不锈钢的焊接[2]。但在进行不锈钢车体焊接时,为确保焊点具有足够的连接强度,往往采用较大的焊接热输入,施加较大的电极压力,因而在无涂装不锈钢车体表面形成了较为明显的焊接痕迹,降低车体的外观质量。

胶接点焊将胶接与电阻点焊结合起来、将胶结剂涂覆于工件之间来实现连接的一种先进的复合连接工艺。它充分发挥了胶接和点焊各自的优点,使得应力分布均匀,提高了接头的强度和密封性,在焊接电流和电极压力较低的条件下,可获得外观质量良好、凹痕较浅并强度较高的点焊接头[3-4]。

本研究以轨道车辆常用的不锈钢板材(1.5 mm厚EN1.4318+2G和1.5 mm厚的SUS301L-HT)点焊为例,参照相关标准进行胶接点焊与常规点焊工艺对比试验,为胶接点焊在非涂装不锈钢车辆焊接中的应用提供数据支持。

1 试验材料及方法

1.1 试验材料

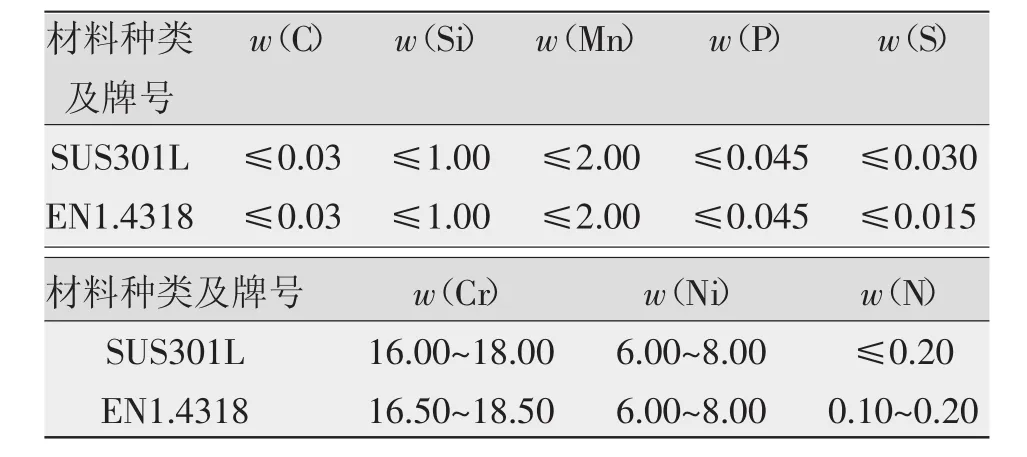

试验材料采用轨道车辆常用的EN1.4318+2G和SUS301L-HT奥氏体不锈钢板材,厚度1.5 mm。其化学成分和力学性能分别如表1和表2所示。胶接点焊试验使用BETAMATE 1440-CHN结构胶。

表1 化学成分 %

表2 力学性能

1.2 试验方法

焊接设备采用NM-CC3-110/1中频逆变式电阻点焊机,焊接方式为单面点焊。上电极材料为铬铜合金,电极直径φ16mm,电极帽端部呈球面R75mm;下电极为表面抛光的铬铜合金工艺垫板,其厚度为20 mm、平面度0.3 mm/m。

标准工作试件点焊接头采用搭接形式,搭接量40 mm,上板为SUS301L-HT、下板为EN1.4318+2G,共15个焊点,点焊试件尺寸见图1。焊前在两钢板搭接区域均匀涂覆0.2 mm厚的BETAMATE TETM1440-CHN结构胶,焊后将试板在200℃下进行固化处理,保温20 min后随炉冷却至室温。为了对比胶接点焊接头与常规点焊接头的外观质量和接头强度,同时焊接未涂结构胶的点焊试板。通过点焊试验确定的点焊参数如表3所示。焊接完成后,对点焊试件去除第1点和第15点后进行外观检查、平滑度检验、断面检验及拉伸剪切试验,其中用千分表测量EN1.4318+2G拉丝外表面的焊点凸痕高度;参照ISO17639:2003的规定对点焊接头进行宏观断面检验,测定熔核直径和熔透率;接头剪切拉伸试验在WDW-300E电子万能试验机上完成,利用OLYMPUS-BX51M光学显微镜进行金相组织分析。

图1 点焊试板形状及尺寸

表3 点焊参数

2 试验结果及分析

2.1 外观质量

根据EN15085-3附录F电阻点焊和企业关于轨道车辆产品的规定,有外观要求的表面,其焊接痕迹(包括电极压痕、环形加强斑痕、缺欠、热变形等)不能超过单侧板厚度的10%[5]。单面点焊在EN1.4318+2G拉丝面上的焊点凸痕高度测量结果如表4所示,相应的焊点外观宏观形貌如图2所示,两种接头的焊点均较为圆整,没有观察到裂纹、喷溅等点焊缺陷。但是,与胶接点焊相比,常规点焊的焊点痕迹较为明显,尤其是在焊点周围的边缘部位出现凸起台状轮廓。由表4可知,常规点焊接头的焊点最大凸痕高度为0.041 mm、平均高度0.031mm,而胶接点焊的焊点最大凸痕高度为0.017mm,平均高度0.011mm。两种接头的外观及焊接痕迹检验均满足产品规定要求。采用胶接点焊工艺,由于减小焊接热输入和电极压力,使得焊点的表面凸痕高度减小,进一步改善了点焊接头的外观质量。

图2 焊点外观形貌

表4 单面点焊接头凸痕高度

2.2 熔核直径及熔透率

点焊接头的熔核宏观形貌、熔核直径和熔透率的测量结果如表5所示。由熔核宏观形貌可以看出,点焊接头的熔核均呈椭圆形,接头横截面上没有发现裂纹、熔核内部缩孔以及飞溅等缺陷。常规点焊接头在EN1.4318+2G侧熔透率的平均值为65.35%,在SUS301L-HT侧为59.45%;胶接点焊接头在EN1.4318+2G侧熔透率的平均值为58.25%,在SUS301L-HT侧为46.05%,熔透率符合规定的30%~80%之间。常规点焊接头的平均熔核直径为6.76 mm,胶接点焊接头的平均熔核直径为5.79 mm,显然熔核直径也都符合规定的板厚1.5mm不锈钢点焊时不小于5.6mm的要求。与常规点焊相比,胶接点焊接头的熔核直径有所减小。

表5 点焊熔核直径和熔透率测量结果

2.3 拉伸剪切载荷

常规点焊和胶接点焊接头的剪切拉伸试验结果如表6所示。可以看出,常规点焊接头拉剪载荷的最小值为19.05 kN、平均值为19.4 kN,胶接点焊接头拉剪载荷的最小值为22.76kN、平均值为28.2kN,符合1.5 mm厚度EN1.4318+2G不锈钢板点焊接头拉剪载荷不低于9.51kN的要求。与常规点焊接头相比,胶接点焊接头的拉剪强度提高了45.3%。这说明采用胶接点焊方法,虽然因焊接热输入降低而减小了熔核直径,但是结构胶的附加强化作用使得接头的抗剪强度仍明显高于常规点焊接头。值得注意的是,本次胶接点焊接头的拉剪载荷标准差要高于常规点焊,说明试验数据较为离散,这是因为焊前在板间涂覆的结构胶不够均匀所致,需改进涂胶的方法。

点焊接头拉伸剪切载荷与位移的关系如图3所示。与常规点焊相比,胶接点焊接头在拉剪过程中随着试件的拉伸变形出现了两个载荷峰值,其中第一个峰值主要为胶接的最大拉剪载荷,第二个峰值为点焊的最大拉剪载荷。显然,胶接点焊接头在受力过程中具有更大的塑性变形和更高的能量吸收率,这使得拉剪强度明显高于常规点焊接头。焊点拉剪断裂面宏观形貌如图4所示,显然这两种点焊接头的断裂位置均为沿着熔核界面断裂。

表6 单面点焊接头拉剪载荷

图3 点焊接头拉剪曲线

3 结论

(1)在本次单面点焊工艺条件下,胶接点焊与常规点焊接头均具有较好的外观质量,焊点凸痕的高度符合不超过单侧板厚度10%的规定,即不大于0.1 mm的要求,其中胶接点焊的焊接痕迹明显轻于常规点焊。

图4 点焊接头拉剪断口宏观形貌

(2)胶接点焊和常规点焊的熔透率、熔核直径和拉伸剪切载荷都满足相关标准规定的要求。与常规点焊接头相比,胶接点焊的熔核直径有所减小,但接头的拉伸剪切载荷平均提高了约45%。

(3)焊前在不锈钢板间预涂0.2 mm厚度结构胶进行的胶接点焊,其接头强度改善的主要原因是附加胶接本身具有较高的接合强度。但需要改进涂胶的方法,避免涂胶不够均匀。