机器人激光在线检测技术在汽车焊接线上的应用分析

2019-01-22赵亮

赵 亮

(宝鸡职业技术学院电子系 陕西 宝鸡 721013)

引言

自20世纪70年代以来,智能机器人焊接(Intelligent Robotic Welding,IRW)技术一直作为焊接领域的重要研究内容,随着全自动焊接工艺需求的不断提升,全自动机器人焊接系统还不能满足实际的需求,主要是由于焊接过程产生的恶劣环境条件以及各种因素无法处理解决,如焊渣飞溅和电弧灯干扰,焊接结构类型,焊接发热引起的变形以及焊缝结构的不同等[1]。这些因素共同影响了IRW系统实现,在设计过程中,IRW系统由3个基本部分组成:

1)获取被焊接处(焊接池)的几何信息;

2)机器人控制实现;

3)焊接控制实现[2]。

机器人和焊接控制依赖于提取的几何信息的反馈。在提取焊接池的各种方法中,基于视觉的技术由于其无创性和准确性而成为最有效的解决方法。以视觉为基础的技术可以分为被动视觉[3]和主动视觉[4]。这2种方法之间的区别在于使用可选光源,在主动视觉中,使用照相机装置和光源,而在被动视觉中使用2个照相机装置而没有光源。

主动视觉方法包括使用结构光源(通常是红色激光)、窄带滤光片和相机;所使用的红色激光的波长主要在640~660 nm之间;窄带滤光片有助于选择这个范围的激光波长并滤除任何其他波长,但是,高质量的红色激光器和窄带滤光片成本较高,从而造成主动视觉系统价格十分昂贵。本文主要对影响IRW的主要因素进行优化选择,从成本和系统精度考虑,讨论了设计过程的各个细节。

1 系统功能描述

要构建视觉控制系统并与机器人集成,主要包含以下4个主要组件:

1)系统控制单元;

2)软件单元;

3)机器人单元;

4)光学单元

5)图形用户界面。

以下对各个组件进行详细设计。

1.1 控制单元

控制单元的设计如图1所示,该单元主要完成机器人和计算机之间的控制命令的交换,在计算机中执行图像信息的处理,提取焊接池几何特征并发送给机器人单元,通过XML的方式完成信息等交换。机器人端在接收到XML后完成解析过程,从计算机接收到的命令被存储到命令缓冲区中,因为机器人控制器的运行速度比计算机慢得多,然后依次逐个执行命令,直到执行缓冲区中的所有命令。根据图像处理的结果,从数据库中选择合适的焊接工艺参数,并用这些参数调整焊接机。控制单元还设计适用于用户定义的控制,可以包括用户手动定位机器人、启动和停止机器人等操作,在机器人上运行特定程序,启动或停止焊机、照相机或激光装置等。此处需注意的是,手动焊机已被修改并配备了电流传感器,以便能够控制计算机的焊接过程,通过此控制单元设计,系统将能够添加和删除数据库中的过程参数,并且控制图像处理中的软件算法以及允许定制的用户定义[5-7]。

图1 控制单元工作流程

1.2 光学单元

光学系统解决的问题是在工件上以一定角度投影的激光线的可视化,相机芯片上的线条厚度应至少检测一个像素。但是,由于激光和焊接光的噪声干扰,必须谨慎选择光学系统组件。光学系统是根据三角测量原理设计的,它由一个对准的激光器、相机和滤光器组成,如图2所示,相机的选择会影响系统的准确性。选择相机之前需要考虑许多因素。诸如相机分辨率、动态范围、视场、传感器类型等因素。本文所采用的相机为来自成像源的DFK 23GP031,其拥有Aptina MT9P031 CMOS传感器,分辨率为1 600×1 200,动态范围为 8/12 位[8-9]。

图2 光学系统组成结构

如图3所示为传感器量子效率图,传感器量子效率在激光器使用的660 nm激光波长附近几乎为35%。激光器的选择是基于对钢焊接过程中产生的弧光光谱分析的研究。可以观察到,对于钢电弧焊,弧光在650~670 nm的波长附近处于其最弱的强度,为此本文选择660 nm的激光波长。

为了达到良好的精度,激光和相机需要正确对准。因此,必须确定照相机与激光之间的距离以及激光的倾斜角度。如图4所示为相机与激光的位置关系,相机被设定为与工件垂直,而激光线以角度θ投射到工件上,并且θ的值直接影响系统测量垂直距离的灵敏度。同样,相机的视场(Field of View,FOV)为 Fx× Fy。

图4 相机与激光的位置关系

本文所提策略的相机配备了ND滤镜,以减少焊接火花本身所受到的光线强度。同时,照相机和手电筒之间还安装了金属屏蔽罩,以阻挡手电筒中的光线到达相机前镜头,从而降低噪声并改善激光线检测过程。

1.3 软件算法单元

软件设计主要包括从照相机捕获的图像中提取接缝几何特征所需的算法。算法必须对复杂变化的焊接环境具有鲁棒性。本文采用的算法描述如下:

1)检测激光基线,基线检测涉及颜色过滤、中值滤波和线拟合;

2)检测特征点,特征提取涉及感兴趣区域确定;3)自定义像素邻域搜索。

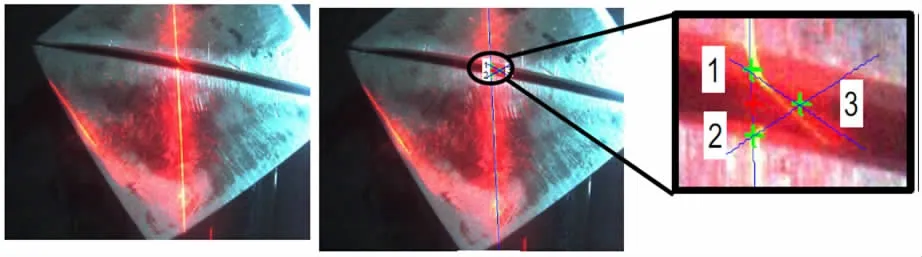

应用软件算法结果如图5所示。在本研究中开发的算法已经显示出对激光线和特征点的优异检测,即使不需要窄带宽滤波器或者偏振镜透镜相机。该系统还可以使用普通的CCD/CMOS相机,无需高动态范围相机(120 dB),因此降低了系统的开发成本。

图5 左侧为原始图像,右侧为原始图像的检测点(放大图)

1.4 机器人单元

机器人单元在光学系统与机器人集成时,已经考虑了许多因素。诸如机器人最大有效载荷、速度、集成简单性和安全性等因素,以及能够使用具有最少技术支持的不同类型机器人的系统。如图6所示为机器人结构,照相机和激光器被包装在一个盒子中,并用简单的夹子连接到火炬杆上,其中该盒子是水冷的,以保护相机和激光器免受由于焊接过程产生的热量而造成的损坏,焊丝送料箱安装在机器人上。设计中采用的机器人是库卡KR 5弧工业机器人,专门用于执行焊接。它具有±0.04 mm的重复性和6轴重复性。机器人由CR 4库卡控制器系列控制。它可以通过TCP/IP通信进行远程控制。该控制器附带软件包,允许使用XML文件在机器人和外部组件之间进行数据交换。图6显示了机器人的图片,尽管该系统是与库卡机器人一起开发和集成的,但它可以通过更改必要的命令来进行机器人数据通信,从而可以轻松地与任何其他类型的机器人集成。

图6 机器人结构

2 图形用户界面(GUI)

在设计图形用户界面(GUI)时,要考虑的因素包括系统用户输入、消息通知、用户灵活性,输出显示、控制策略等。因此,GUI设计用于提供所有过程的输出显示在系统中,它也可以作为系统用户的输入界面。显示的输出包括机器人的运动位置、图像处理结果、焊点的摄像机实时视频等。GUI设计为允许用户对系统进行绝对控制,GUI的一个值得注意的功能是相机的自动校准,该功能为用户提供了只需点击一个按钮,系统就会自动生成控制命令,发送给机器人以将摄像机置于不同的姿势。在每个姿势下,图像将被捕捉,并且在捕捉到一定数量的图像后,系统会自动执行这些图像的相机校准。分配表集成在GUI中,为焊接选择参数提供指导,通过GUI,可实现对所有设备进行远程控制,包括机器人、焊接机、激光器和相机等。

3 结论

本文主要以机器人激光检测技术在汽车焊接线上应用作为研究背景,提出影响主动视觉系统主要因素,并介绍了机器人自动焊接系统的组成结构,并对各组件进行了详细介绍,同时结合各主要因素进行了分析以及相关设计细节,并以实例介绍了一个机器人自动化焊接系统的参数设置以及部件组成。