单缸发动机排气系统膨胀腔结构优化研究

2019-01-22于港蒲余俊勇

于港蒲 王 达 余俊勇 王 赛 杨 港 董 晴

(吉林大学汽车工程学院 吉林 长春 130022)

引言

单缸机的排气噪声比多缸机脉动性强,而且由于其噪声的基频较低,所以通常单缸机排气系统中都需要一段膨胀腔来专门消除低频噪声,通过管道截面积突变使声波传递方向变化,在管道内发生反射、干涉等现象,从而达到消声的目的[1]。

噪声计权方式主要有4种,分别是A计权、B计权、C计权和D计权,这4种计权方式对于各频段噪声的加权量不同。由于A计权方式比较贴近人耳的感受,故目前各国的噪声检测均使用A计权方式。但是在个别国家法规及部分赛车运动中,亦采用C计权方式[2]。

目前排气声学性能分析是消声器设计的重要手段,基于平面波理论的一维时域法和频域法用于预测消声器的消声性能,计算速度较快,但是没有考虑非平面波的影响,在高频存在计算误差。杨润潮等利用GT-POWER软件建立了发动机和排气消声器的耦合仿真模型,并对排气消声器进行优化设计[3]。江洪等利用GT-POWER软件中的Muffler模块进行排气消声器的结构优化设计并提出优化方案[4]。Shouli Yuan等利用GT-POWER进行实体建模前的仿真优化,实现了同时满足消声性能和燃油经济性的要求[5]。

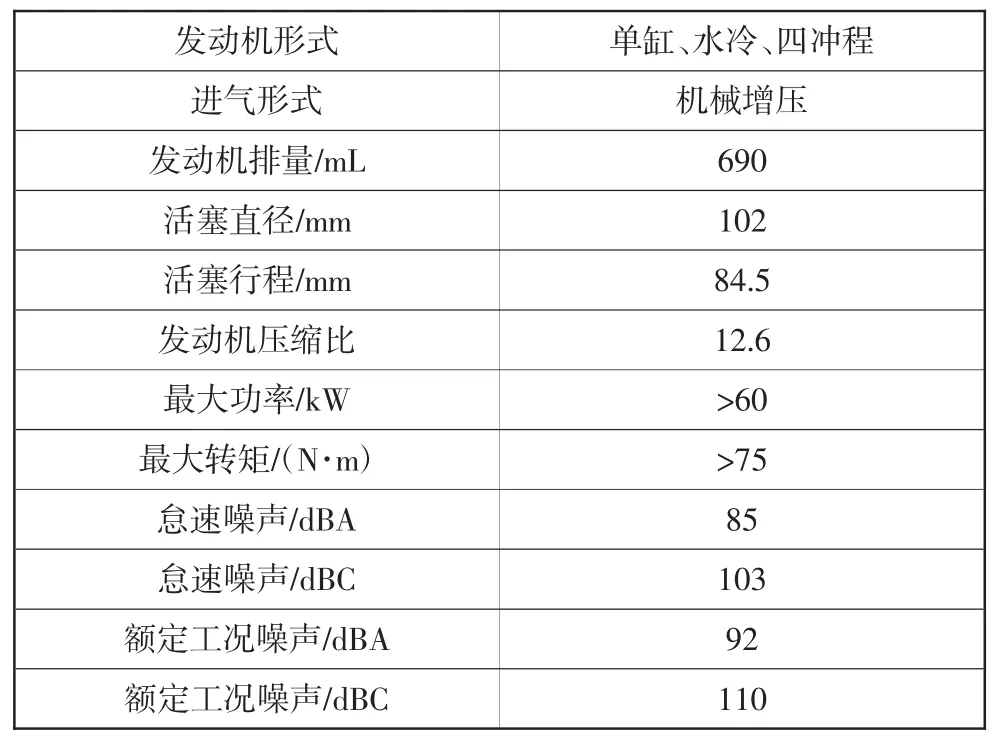

本文以一款单缸机械增压发动机为研究对象,利用GT-POWER软件中的Muffler模块研究了排气系统中膨胀腔各因素的影响效果,并对其进行优化设计。发动机参数及部分设计目标见表1。因为文献2中噪声检测所测转速为怠速和5 500 r/min,故本文中结论均选取评价标准为怠速工况和额定工况(发动机转速为5 500 r/min)下的噪声水平。

1 前期模型的建立

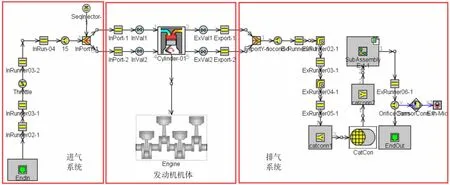

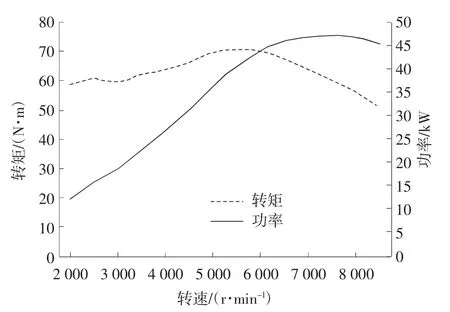

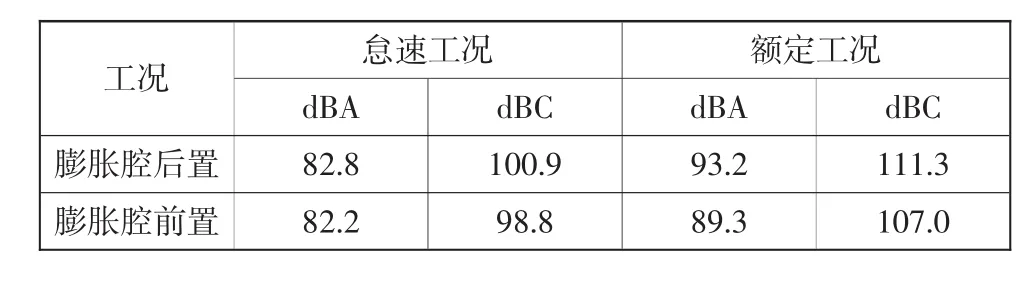

首先在GT-POWER中建立发动机原型机模型,如图1所示。原型发动机的参数如表2所示。通过仿真验证可以得到模型外特性如图2所示。由图2可以看出,该模型峰值转矩为70.8 N·m,转速为5 500r/min,峰值功率为47.8 kW,转速为7 500 r/min,转矩峰值点转速和功率峰值点转速同原型发动机,转矩和功率差值均小于5%。因此,该发动机模型可以用于仿真该原型发动机。

表1 单缸机械增压发动机参数

图1 GT-POWER原型发动机模型

表2 原型发动机参数

在上述模型中加入机械增压器和设计后的进排气系统,并将机械增压器与发动机曲轴通过增速齿轮对连接,实现进气增压效果,提高发动机功率[6],模 型如图3所示,其参数如表1所示。

图2 原型发动机的外特性曲线(仿真计算)

图3 GT-POWER发动机、机械增压器与进排气系统耦合仿真模型

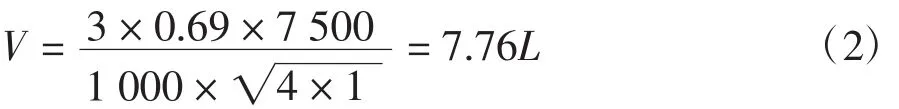

消声器主要有阻性消声器,抗性消声器和阻抗复合式消声器3种,其中阻性消声器主要用于消除中高频噪声,抗性消声器主要用于消除中低频噪声。由于单缸机排气噪声基频比较低,故需要前后两个消声器来满足噪声等级要求,一个通过流通截面积突变来达到消声目的,消除中低频噪声,另一个通过结构设计以及消声棉的运用来消除中高频噪声。根据经验以及消声理论,用来消除中高频的消声器结构[7]如图4所示,其截面为直径130 mm的圆形,长度为300 mm,前半段腔体长度为160 mm,内部圆周带有厚度为10 mm的玻璃纤维以及穿孔管用来消除中高频噪声[8]。下面将详细讨论膨胀腔的各因素对其总消声效果的影响。

消声器容积跟消声量有关,美国Nelson消声器公司Dean.Thomas推荐消声器容量估算式[9]:

式中:Vh为发动机的排量,L;n为发动机额定功率下的转速,r/min;T为发动机的冲程数;N为发动机的气缸数;Q为常数,按不同的消声要求,可取值为 2~6。

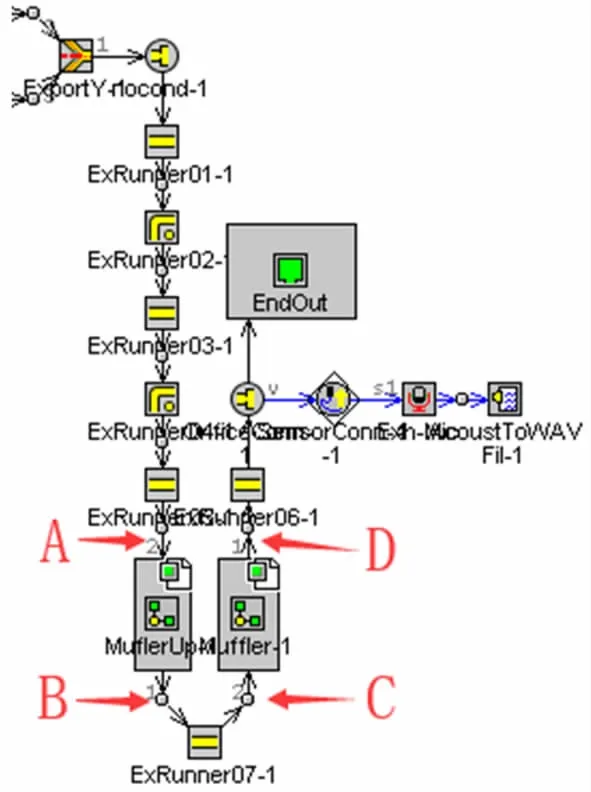

将该发动机参数代入式(1),可以估算出所需消声器容积,如式(2)所示。

2 膨胀腔的布置研究

图4所示消声器的容积为3.98L,则可以选择一个3.6L的膨胀腔来进行对比。根据一维平面波理论[10],由于声波在圆形管道中流通时非平面波效应较小,可以提高仿真精度,故选择截面直径为160 mm的圆形,长度为180 mm的桶型,内管直径选择与排气管路直径一致,为45 mm。为了不考虑插入管的影响,选择为进出口均无插入管结构,具体如图5所示。

图4 消声器结构示意图

图5 膨胀腔示意图

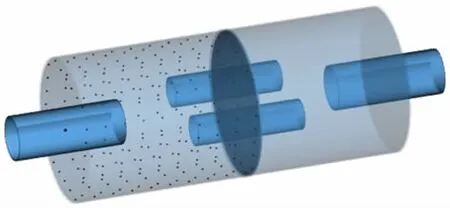

分别选择膨胀腔前置和膨胀腔后置进行仿真,所得传递损失曲线对比如图6所示。由传递损失曲线可以看出,膨胀腔前置的传递损失曲线峰值对应频率比后置方案高,约在900 Hz,而且自700 Hz之后的传递损失均高于后置方案。通过表3噪声水平可以看出,不论是A计权声级还是C计权声级,膨胀腔前置的噪声水平都比后置的方案低,在额定工况时低约4 dB。发动机转速在5 500 r/min时,排气基频为45.8 Hz,则其二阶频率为91.6 Hz,三阶频率为137.4 Hz,由图6可以看出膨胀腔前置时传递损失曲线在95 Hz处出现一个峰值,该频率刚好对应排气二阶频率,消声效果更好。

图6 不同膨胀腔位置的传递损失曲线对比图

表3 不同膨胀腔位置的噪声水平对比

图7为排气系统中各数据观察点位置示意图。通过表4中可以看出,5 500 r/min膨胀腔前置时排气通过膨胀腔后的压力损失为4 kPa,通过消声器的压力损失为35 kPa,而膨胀腔后置时排气通过消声器的压力损失为41 kPa,通过膨胀腔的压力损失为1 kPa;膨胀腔后置时,排气气流到达膨胀腔时速度过高,是前置的两倍,气流速度过快,由于截面积突变导致的声波反射、干涉等现象不显著,使其消声效果不如膨胀腔前置。

表4 5 500 r/min时不同数据观察点的参数对比

图7 排气系统数据观察点

3 膨胀腔的容积特性研究

由上文可知,膨胀腔前置的消声效果更好,故讨论膨胀腔容积时均采用膨胀腔前置的方案。为了忽略其他因素影响,同样是采用无插入管的圆形截面膨胀腔,已知消声器的容积为3.98L,则分别选择2.8L(直径160 mm,长度140 mm的圆型截面桶),3.6L(直径160 mm,长度180 mm的圆形截面桶)和4.4L(直径160 mm,长度220 mm的圆形截面桶)。

3种方案的直径均相同,即截面扩张比相同,只是长度不同,导致容积不同。表5是不同膨胀腔容积的噪声水平对比,从表5可以看出,随着膨胀腔容积增大,噪声水平会明显下降,因此可以根据目标消声量代入公式(1)计算得出大致容积,再进行仿真优化。如果噪声水平高于预期,可选择增大膨胀腔容积;如果噪声水平低于预期,可在一定程度上减小膨胀腔容积,以方便整车布置并利于轻量化。

图8为不同膨胀腔容积的传递损失,通过图8可以看出,容积为3.6 L的方案由于在50~150 Hz范围内高于容积为2.8 L的方案,该范围对应排气噪声的二阶频率,所以消声效果优于2.8L的方案。而容积为4.4 L的方案由于其传递损失在50~400 Hz之间与3.6 L方案相差无几,而在400 Hz之后均高于3.6L的方案,所以其消声效果优于3.6L的方案。因此,随着膨胀腔容积的不断增大,噪声水平逐渐降低。

图8 不同容积膨胀腔的传递损失

表5 不同容积膨胀腔的噪声水平对比

4 膨胀腔的结构细节优化研究

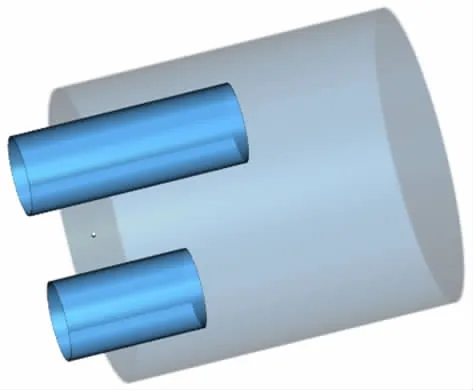

通过上文分析,选择膨胀腔容积为3.6 L,同时进出口直径均与排气管路直径相同,为45 mm。方案1为了布置方便,同样选择容积为3.6 L,但是考虑选择进出口为同侧布置,具体结构如图9所示。

图9 方案1膨胀腔示意图

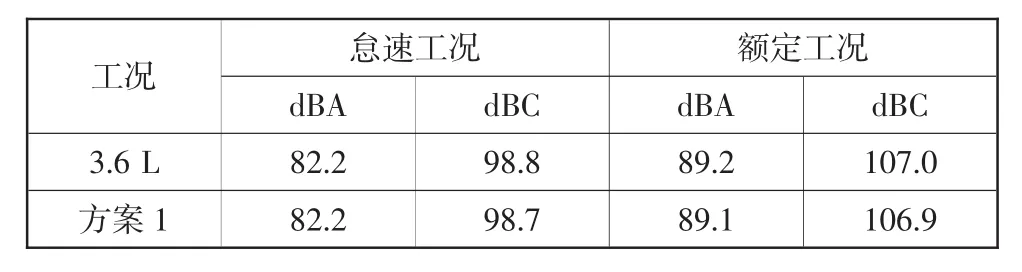

由表6可以看出,方案1与3.6L方案噪声水平基本一致,略有降低,从表7可以看出,2种方案中5 500 r/min时的排气管路流速基本没有差别,所以2种方案的消声效果也可认为一致。但是从图10中可以看出,方案1的传递损失始终比原3.6 L方案大,该布置方案潜力较大,因此考虑继续加入插入管来提高消声效果,具体结构如图11所示。

表6 不同膨胀腔出入口位置的噪声水平对比

图10 不同出入口位置的传递损失

表7 5 500 r/min时不同数据观察点参数对比

图11 膨胀腔示意图

设置不同进出口插入管长度并进行仿真,长度设置及结果如表8所示。选取怠速转速和常用转速下的噪声水平作为评判依据,由表8可以看出:

1)入口插入管长度为0,随着出口插入管长度增大,A计权声级逐渐减小或不变,C计权声级逐渐增大,这说明低频段的噪声等级在增大,中高频段的噪声等级在减小。由图12也可以看出,随着出口插入管长度的增加,大于1 000 Hz的传递损失在增大,0~150 Hz的传递损失在减小,这一范围正是中低转速时的排气噪声基频和二阶频率区间,但是A计权声级对于0~1 000 Hz噪声的加权比重较小,因此呈现出A计权声级减小或不变,C计权声级在增大的现象。

表8 不同插入管长度在怠速和常用转速下的噪声水平

图12 入口插入管长度为0,不同出口插入管长度的传递损失

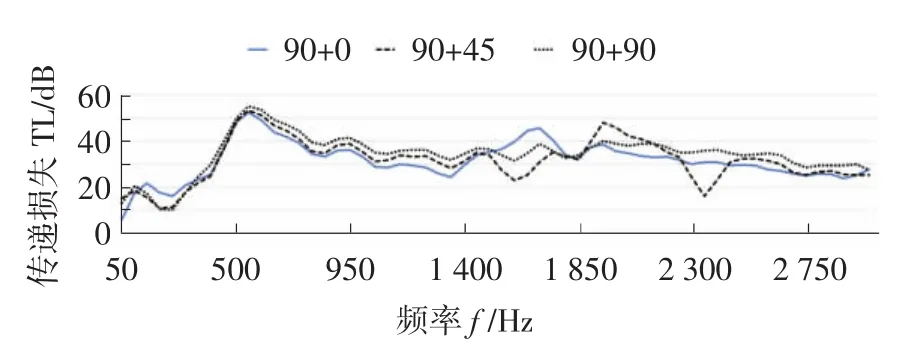

2)入口插入管长度为膨胀腔长度一半时,随着出口插入管增大,A计权声级逐渐减小或不变,C计权声级逐渐增大。由图13分析原理同1)中情况。

图13 入口插入管长度为90,不同插入管长度的传递损失

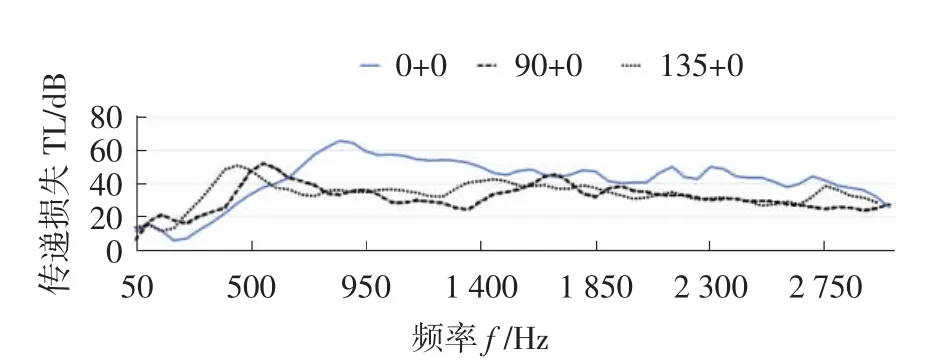

3)出口插入管长度为0,随着入口插入管长度增大,A计权声级逐渐增加,C计权声级也在逐渐增大。由图14可以看出,随着入口插入管长度的增大,传递损失曲线峰值对应频率向低频方向移动,但是峰值传递损失在减小,因此A、C计权声级均有所增大。

图14 出口插入管长度为0,不同入口插入管长度的传递损失

总的来看,如果考虑A计权声级,可以选择无进口插入管,适当增大出口插入管长度,但差别不大;如果考虑C计权声级,可以选择无进出口插入管。通常情况下,出于轻量化的考虑,可不设置进出口插入管,根据整车布置选择进出口同侧或异侧。

5 膨胀腔的出入口尺寸优化研究

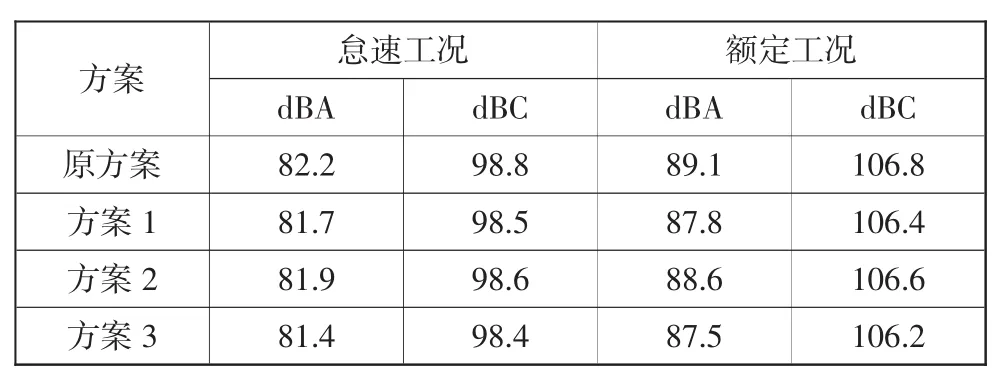

为了适当增大传递损失,考虑增大截面积之比,为了便于整车布置,保持膨胀腔外径不变,异侧出入口设置,适当减小出入口直径,结构如图15所示。不同方案的出入口直径参数如表9所示。同样选择怠速1 500 r/min和常用转速5 500 r/min下的噪声等级作为评判的标准,结果如表10所示。

图15 膨胀腔示意图

表9 不同方案的进出口直径参数mm

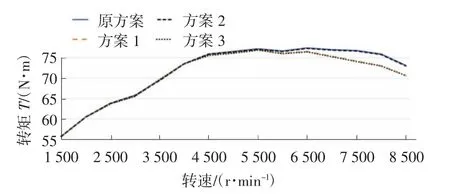

由表10可以看出3种方案不管在怠速还是常用转速下均有比较显著的降噪效果,其中方案3的优化消声效果尤其明显,说明进出口膨胀比越大,噪声等级越低。由图16可以看出,由于进口直径相同,原方案和方案2在0~850 Hz之间传递损失曲线基本重合,当出口直径相同时,方案1和方案3在0~750 Hz之间的传递损失曲线基本重合。由图17可以看出,原方案与方案2的转矩外特性曲线基本重合,说明减小出口直径既可以降低噪声等级,又不会影响发动机的动力表现,但是减小进口直径,在增强消声效果的同时也会降低中高转速下的转矩外特性。因此,为了追求更好的消声效果,可以适当减小出口直径。

表10 不同方案在怠速和常用转速下的噪声水平

图16 不同方案的传递损失

图17 不同方案的转矩外特性对比

6 结论

1)由于膨胀腔后置时,排气气流到达膨胀腔时气流速度过高,使因为截面积突变导致的声波反射、干涉等现象不显著,因此,膨胀腔前置效果优于膨胀腔后置。

2)膨胀腔前置时,随着膨胀腔容积的不断增大,噪声水平逐渐降低。

3)膨胀腔出入口同侧布置和异侧布置效果基本相当(同侧布置效果稍好),可根据整车布置选择适合的方案。选择膨胀腔出入口同侧布置时,如果考虑A计权声级,可以选择无进口插入管,适当增大出口插入管长度;如果考虑C计权声级,可以选择无进出口插入管。

4)膨胀腔选择出入口同侧布置且无进出口插入管时,减小进口直径会降低中高转速下的转矩外特性,减小出口直径既可以降低噪声等级,又不会影响发动机的动力表现。