不同填充材料的STC加筋体水平循环剪切试验及数值模拟

2019-01-21,,,

, , ,

(1. 河海大学 水利水电学院,南京 210098;2. Department of Civil, Environmental and Geomatic Engineering, University College London, London WC1E 6BT, UK)

1 研究背景

随着我国经济发展、百姓人均汽车拥有率与拥有数的快速增长,废旧轮胎产出量也与日俱增。2015年全国废旧轮胎产生量在3.3亿条左右,重量达1 200万t[1]。废旧轮胎的综合利用已成为解决环境问题和资源再生的重要手段,目前利用方式主要包括[2]:废旧轮胎翻新、再生胶生产、热裂解回收利用、原形改制和硫化胶粉生产等。然而,目前我国的废旧轮胎回收利用率不足6%,其中原形轮胎直接利用量更是不足废旧轮胎量的1%[3]。国内外很多学者针对加入废旧轮胎颗粒或碎片的土体开展了一系列的研究,发现改性后的土体具有优良的力学性能[4-6]。在国内很多经济欠发达地区,由于技术的滞后及高昂的成本,废旧轮胎的分解、碎片颗粒化等再处理技术难以推广,而原形轮胎直接利用则没有这些技术限制,有着广阔的开发前景。此外,废旧轮胎作为一个主要由橡胶层、尼龙带束层、钢丝层、帘线层等构成的有机整体,其本身即为一个力学性质良好的结构,在竖向压力作用下胎面给内部填充料一个附加的“围压”,根据加筋土结构的“准黏聚力”加筋原理,轮胎的约束给内部土体施加了一个附加黏聚力,增加了土体的强度。因此,从地基加固的角度来看,没有必要利用专门的机械将轮胎破碎成颗粒[7]。

在岩土工程领域,国内外一些学者已经察觉到原形废旧轮胎的潜在利用价值,试图将其“变废为宝”,并开展了一系列研究。李丽华等[8]进行了原形废旧轮胎加筋边坡模型试验,试验结果表明轮胎加筋对减小路堤沉降量效果明显。吴颖等[9]设计了一种利用原形废旧轮胎作为保护层的膜料防渗柔性渠道,利用ADINA软件进行数值模拟,结果表明废旧轮胎柔性渠道结构能显著降低渠道冻胀量和冻胀应力。薄有为[10]研究了采用原形废旧轮胎构筑挡土墙工程,并利用FLAC程序模拟分析轮胎变形、边坡滑动位移及土体应力分布情况。邢耀文等[11]探讨了利用废旧轮胎固体废弃物制作立体花柱,有助于解决城市绿化面积少的问题。O’Shaughnessy和Garga[12]采用原形轮胎进行边坡加固,分别针对填充砂和黏土的废旧轮胎加筋结构开展了大量的拉拔试验,试验表明轮胎加筋边坡的抗拔力主要由内部填充料的有效抗剪强度控制。Yoon等[13]提出了一种采用原形废旧轮胎加工成“8字形”的轮胎格室(Tirecell)的结构,平板载荷试验表明Tirecell在第一层加固效果显著,与土工格室(geocell)不同的是其表现出较高的刚度,较短的宽度比就可以达到稳定的加固效果。以上研究主要涉及到将原形轮胎用于边坡加固、挡土墙构筑、堤岸加固、柔性抗冻、地基加固等工程中,且主要对其进行静力分析;少有考虑到将原形废旧轮胎用于地震多发区的城镇农居基础减、隔振中,尤其关于原形废旧轮胎加筋土结构在循环荷载下的动力特性的研究,更是报道不多。

鲁洋等[7]利用原形废旧轮胎提出了一种废旧轮胎柱(scrap tire columns, STC)加筋结构,如图1所示。利用轮胎本身良好的力学性能来加筋胎内填充材料,形成一种新的结构体,并开展了柱内填充材料为天然河砂的水平循环剪切和竖向激振试验,验证其作为浅层基础具有良好的减振效果。在此基础上提出了一种废旧轮胎减、隔振建筑基础及其施工方法[14]。

图1废旧轮胎柱(STC)加筋结构

Fig.1Scraptirecolumns(STC)reinforcedgeomaterials

本文在以上研究的基础上,通过水平循环剪切试验探究不同胎内填充材料对STC加筋体减振特性的影响,并基于ABAQUS有限元程序对循环剪切试验进行数值模拟。

2 水平循环剪切试验

2.1 试验概况

试验采用河海大学水工结构研究所自主研制的水平循环剪切装置,该装置由竖向加载系统、水平向张拉系统、量测系统和底部框架等组成,如图2所示。

图2水平循环剪切试验装置

Fig.2Schematicdiagramofthehorizontalcyclicsheartestdevice

整套仪器设在刚性基座上;两侧的张拉系统由马达驱动且可自由调节高度以适应试样高度;最下面的轮胎由齿槽固定在基座上,最上面的轮胎由齿槽与加载系统连接;竖向伺服加载系统连接在反力架上,可施加稳定的竖向力,竖向伺服加载系统施加的最大竖向力为30 kN;量测系统由位移计与力传感器组合,可记录位移、力随时间的变化过程。

试验用废旧轮胎采用4个相同的废旧摩托车子午线轮胎垒叠成STC加筋体,轮胎外径400 mm,内径250 mm,高100 mm。考虑到试验对比研究及工程实际应用,轮胎柱内的填充材料采用了常见的天然河砂、天然壤土及普通碎石,材料参数见表1。

表1 STC加筋体内填充材料的基本参数Table 1 Basic parameters of filling materials for STCs

为了探究胎内不同填充材料对STC加筋体水平减振特性的影响,进行竖向压力为100 kPa、最大水平剪应变为2%时河砂、碎石、壤土STC加筋体的水平循环剪切试验,循环剪切次数为4次。考虑到该STC加筋体主要可应用于浅层地基减振[7],故本次试验采用了较小的竖向压力(100 kPa)。在填料、压实过程中,由于各填充材料的密度差异,在轮胎柱体容积固定的情况下,无法保证相同的质量填充度,故本次试验中利用密度换算,保证试样相同的体积填充量,即填充量=轮胎体容积×填料密度。

2.2 试验结果与分析

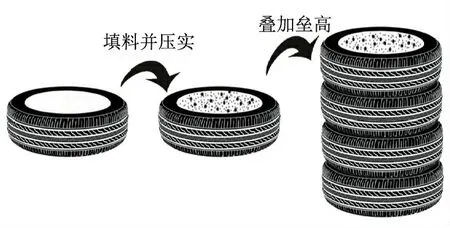

动剪切模量与等效阻尼比[15-16]是反映材料动力特性的必要参数。动剪切模量指材料在动力状况下的剪切模量,即材料刚度,反映了材料抵抗变形的能力。等效阻尼比反映了材料的减振消能效果,等效阻尼比大即减振效果好。

当把所有阻尼能量损耗等效于黏性阻尼能量损耗时,一个循环加载周期下的土体的动应力应变滞回环可近似由图3中的等效动剪切模量Geq和等效阻尼比λeq来反映。

计算公式为:

;

(1)

(2)

式中:AL为应力应变滞回环的面积,即一个周期动应变之内的总能量耗散;AT为图3中阴影部分三角形的面积,即等效振动系统的最大能量输入;τmax和γmax分别表示滞回环顶点对应的最大剪应力和最大剪应变。

图3一次循环加载的典型动应力-应变滞回环

Fig.3Typicalstress-strainhysteresisloopobtainedfromonecyclicshearload

图4 不同填充材料STC加筋体的试验滞回环Fig.4 Stress-strain hysteresis loops of STC reinforced with different geomaterials obtained by test

由水平循环剪切试验得到的竖向压力100 kPa、最大水平剪应变2%下的天然河砂、碎石、壤土的STC加筋体的应力-应变滞回环如图4中的(a)、(b)、(c)所示。可以发现,在循环剪切过程中,河砂和碎石的STC加筋体滞回曲线较为稳定,而壤土STC加筋体的滞回曲线相对紊乱。由于土料填充局部缺陷,如轮胎凹槽的难以填实性,加筋体性能随着循环剪切次数的增加而逐渐稳定,三者都呈现出滞回环逐渐变陡并趋于稳定的现象。

根据图4中(a)、(b)、(c)中的4次循环剪切的试验曲线,采用式(1)、式(2)计算各个循环的等效动剪切模量和等效阻尼比取平均值,结果列于表2。

表2 STC加筋体动剪切模量和等效阻尼比Table 2 Dynamic shear moduli and equivalent dampingratios of STC reinforced geomaterials

由表2可见:①河砂和碎石STC加筋体的等效动剪切模量均达到1.550 MPa以上,优于壤土STC加筋体的1.159 MPa,可见STC柱内材料为河砂或碎石时,起到的抵抗变形能力强于壤土;②河砂和碎石STC加筋体的等效阻尼比均达到了0.355以上,优于壤土STC加筋体的0.343,可见STC加筋的填充材料为河砂或碎石时,起到的减振消能能力强于填充材料为壤土的STC加筋体。

通过对比,填充材料为河砂和碎石的STC加筋体的水平减振效果和抗变形能力优于壤土STC加筋体。在试验填料过程中,由于壤土的黏性较大和碎石粒径较大,两者都较难充分填充进轮胎内侧凹槽,而河砂由于黏性极小、流动性好,能够较为方便地充填进轮胎柱体的内部。综合考虑性能参数和实际运用,河砂STC加筋体有着较大的工程运用优势。

3 数值模拟

3.1 材料模型

3.1.1 土石料模型

STC加筋体内填充的土石材料是典型的摩擦型材料,采用Mohr-Coulomb模型来模拟。当然,也可以采用诸如Matsuoka-Nakai、Lade-Duncan等较为复杂的模型来模拟,但并不会导致模拟结果的显著变化[17]。本文的主要目的是探究轮胎-土石材料组合体的力学性质,采用最简单、使用最为普遍的Mohr-Coulomb土石材料模型是最为方便的。ABAQUS有限元软件中自带M-C模型,用其来模拟材料的摩擦特性尤其方便,材料参数见表1。

3.1.2 轮胎模型

子午线轮胎是一个由多种材料组成的有机整体,组分有:胎面、胎侧、带束层、胎肩垫胶、胎体帘布层、内衬层、钢丝圈等,如图5(a)所示[18]。若要完整还原轮胎的组分,则由多个轮胎组成的STC加筋体模型势必非常庞大,将会造成计算困难,故合理的简化是非常必要的。STC加筋体中轮胎的作用主要体现在:侧向约束的加筋作用和橡胶材料的软垫缓冲作用。因此,本文轮胎模型只考虑起到缓冲抗磨作用的胎体、胎侧橡胶材料及起到增强刚度作用的帘线和两层交叉排列的带束层钢丝。简化的轮胎模型断面结构如图5(b)所示。

图5子午线轮胎断面及其简化模型断面

Fig.5Sectionandsimplifiedmodelofradialtires

轮胎中橡胶材料为近似不可压缩的超弹性材料,以应变能函数来表示其物理属性。本文选取常用的Mooney-Rivlin本构模型来模拟轮胎中的超弹性材料[18],该模型的应变能函数为

(3)

其中:

(4)

。

(5)

式中:W为应变能密度;N为多项式阶数;J为弹性体积比;I1,I2为第一、第二Green应变不变量;λ1,λ2,λ3为主伸长比;Cij为Rivilin系数。

本模型采用典型的二项三阶展开式,即橡胶材料采用的Mooney-Rivlin模型应变能最终表示为

W=C10(I1-3)+C01(I2-3)。

(6)

由于缺乏轮胎材料实测数据,参考文献[18],模型材料参数取值如表3所示。

为了模拟轮胎中的帘线-橡胶复合结构,本模型采用Rebar单元模拟轮胎中的帘线和两层交叉排列的钢丝,然后将其嵌入到橡胶实体单元中形成复合结构,Rebar材料参数见表4。

此Rebar模型法相比传统的将钢丝帘线用三维实体单元来模拟的方法可极大地提高计算效率,且能方便模拟钢丝层的各向异性[19],对于多个轮胎组成的STC体,该模拟法显示出很强的优势。

表4 Rebar材料参数Table 4 Parameters of Rebar materials

3.2 计算模型

采用ABAQUS对STC加筋体进行三维建模,由于加筋体为三维空间对称结构,为提高计算效率,按对称面将模型截取1/2进行建模,在所截平面施加对称边界条件约束,模型网格如图6所示,包含7 640个单元和10 289个节点。模型底部设置完全固定的刚性基座,顶部为刚性加载板。柱内材料采用八节点六面体单元C3D8;轮胎橡胶基体由于其不可压缩性采用八节点六面体杂交单元C3D8H;Rebar单元采用四节点四边形面单元SFM3D4,嵌入到轮胎橡胶基体中。模型间的接触包括填充材料-轮胎、轮胎-轮胎、刚性板-轮胎以及刚性板-柱内材料4种,其中刚性板与轮胎、土石料间的接触为点-面接触,其余为面-面接触,接触摩擦均采用库伦摩擦定律。

图6三维有限元模型网格

Fig.6Three-dimensionalfiniteelementmodelofSTCreinforcedgeomaterials

为保证剪切过程中上下刚性板不脱离STC加筋体,刚性板与轮胎、土石料间采用较大的摩擦系数(μ=0.99)。模拟加载过程为:先对加载板施加一个恒定为5 671 N(对于STC结构为100 kPa)的竖向压力,待结构稳定后,在保持竖向压力不变的条件下施加最大位移2%的循环加载,每次循环加载时间为12 s,合计加载4次水平循环位移。

3.3 模拟结果与分析

由数值模拟得到的河砂、碎石、壤土的STC加筋体的应力-应变滞回环如图7中的(a)、(b)、(c)所示。由于在数值模拟中不考虑材料填充的局部缺陷和脱空,与试验值相比,模拟的剪切滞回环曲线平滑且能够很快趋于稳定,4次循环加载过程中滞回环变化幅度很小。从形态上看,河砂和碎石STC加筋体的滞回环较为相似,要比填充料为壤土时的滞回环饱满陡峭许多,即表现出河砂和碎石作为填充料时水平减振消能效果和抗变形能力要优于填充料为壤土时的STC加筋体,这与2.2节中的试验结果相一致。

图7 不同填充材料STC加筋体的模拟滞回环Fig.7 Stress-strain hysteresis loops of STC reinforced with different geomaterials obtained by simulation

模拟结果计算所得的等效动剪切模量和等效阻尼比参见表2。由表2可知,模拟值与试验值存在一定的误差,这是由于三维建模过程中对轮胎结构进行了简化,3种STC加筋体的填充材料未考虑填筑过程中的缺陷和脱空现象以及试验过程中参数测量误差等原因。特别是对于普通壤土,其内含有机杂质较多、可压缩性高,循环剪切过程中试验曲线的波动较大,因此试验值与模拟值所呈现的误差也最大。总体来说,试验结果和模拟结果在曲线形态和动力参数方面表现出较好的相似性和一致性。

模型整体的能量平衡可表示为

EI+EKE+EV+EFD=EW

。

(7)

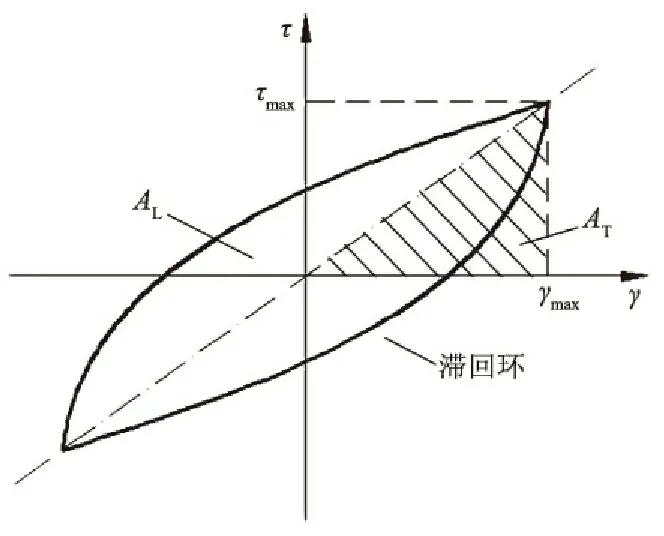

式中:EI为内能;EKE为动能;EV为黏性耗散能;EFD为摩擦耗散能;EW为外荷载所做功。本文中的循环剪切为慢速剪切(12 s/循环),故加筋体动能较小,本次统计中可忽略不计。在2%的水平应变下,黏性耗散能、摩擦耗散能均很小,所以外力做功主要转化为结构的内能。

图8为循环剪切过程中STC填充材料与轮胎的内能变化关系(以河砂为例)。

图8 循环剪切过程STC加筋体能量变化曲线(以河砂为例)Fig.8 Energy-time variation curves of STC reinforcedriver sands during the cyclic shear

由于轮胎的超弹性特性,在慢速循环剪切中,轮胎先因外力做功内能增加,后由主动回弹释放内能,能量在循环增减中基本保持稳定;而填充材料河砂则为弹塑性材料,只能在一定的弹性限度内回弹释放少量的能量,故能量曲线呈循环递增的特性。图8循环剪切过程STC加筋体能量变化曲线也验证了STC加筋体的减振消能机理,即:柱内填充的土石料在外部动荷载作用下不断吸收了大部分的能量;外侧轮胎仅消耗很少一部分能量,主要起到“加筋”作用,约束柱内材料变形,提高结构整体刚度

4 结 论

本文对河砂、碎石、壤土3种不同填充材料的STC加筋体进行了100 kPa竖向压力下、2%水平位移的水平循环剪切试验以探究不同材料对STC加筋体的适应性及减振特性,并基于ABAQUS有限元软件对试验进行了数值模拟,结论如下:

(1)对于STC加筋体的填料过程,河砂具有最优的便利性,大粒径的碎石和高黏聚力的壤土则较差。

(2)河砂、碎石等内摩擦角大、弹性模量大的土石料可使STC加筋体具有更高的动剪切模量和等效阻尼比。

(3)基于ABAQUS而建立的计算模型可以较好地模拟STC加筋体的循环剪切过程,且由模拟所得的能量曲线可知循环剪切过程中,柱内填充的土石材料主要承担吸收能量的作用,而轮胎主要承担约束“加筋”作用。