高性能粘结钕铁硼磁性材料生产工艺环境影响分析

2019-01-19江英英甘正明

江英英 甘正明

摘要:介绍了某粘结钕铁硼磁性材料生产企业的原料、生产工艺,定量地分析了废气、废水、固体废物的产生量,提出了减少环境影响的措施。

关键词:粘结钕铁硼;磁性材料;环境影响分析

中图分类号:TQ460

文献标识码:A

文章编号:1674-9944( 2019) 24-0151-03

1 引言

磁性材料作为电子工业的基础功能材料,应用范围极其广泛,对磁性材料的人均使用量,已经成为衡量一个国家科技发达程度的重要标志。粘结钕铁硼磁性材料由于其具有良好的机械特性、高能量密度等优点而被称为“磁王”,是用途最广、发展最快的硬磁材料之一,目前已广泛应用于高性能计算机、载人航天、航空母舰、新能源汽车、风力发电、移动通信、工业机器人及高速铁路等工程技术领域[1]。

近年来,随着全球“节能减排”和“新能源”的发展呼声,消费类电子产品、家用电器和汽车关联产品都在向“小型化、轻量化、节能化”趋势发展,粘结钕铁硼磁体的特性正迎合了这种发展。同时,粘结钕铁硼生产过程中对环境的影响也越来越受到人们的关注[2]。

笔者以江西某家年产1000 t高性能粘结钕铁硼磁性材料企业为例,系统地分析了粘结钕铁硼磁性材料工艺过程及其对环境的影响。

2 粘结钕铁硼磁性材料工艺过程

2.1 原辅材料用量

钕铁硼磁性材料生产主要原料是钕、铌铁混合稀土金属、纯铁和硼铁合金等,辅助材料主要为氩气,能源以电能为主。主要原辅材料用量见表1。

2.2 工艺流程及污染物产生环节

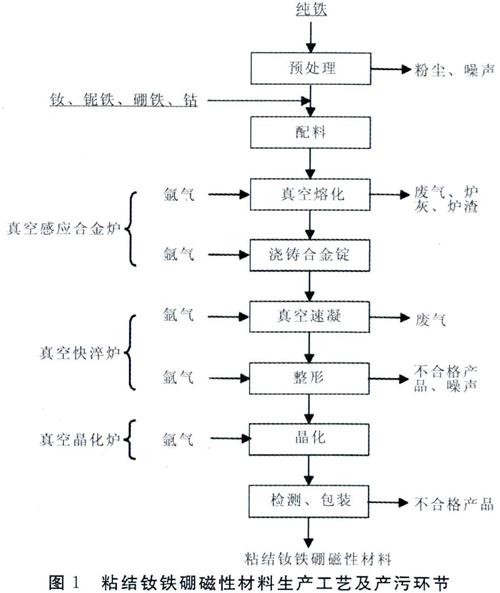

高性能粘结钕铁硼磁性材料的生产是将原辅材料在真空感应合金炉中熔配成母合金(锭子),然后在真空快淬炉中进行二次高温熔化成液体,通过气阀调节氩气压力将熔体从坩埚下端的窄缝直接喷射到高速转动的轧辊的表面,再以百万分之一秒的速率冷却(真空速凝)形成非晶或微晶的窄薄带片(厚度为30~80μm,宽度为1~3 mm),经整形和晶化(真空整形机、真空晶化炉)处理后,得到纳米(50~20 nm)粘结钕铁硼磁性材料产品[3],具体工艺流程如图1。

(1)原料检测及配料。首先对原料进行成份、非金属杂质分析,对符合质量要求的原料进行表面检查,如表面氧化(主要针对纯铁),则对原料表面进行处理,确保原料表面无氧化物。将原料纯铁、硼铁合金等切断,再根据配方将纯铁、硼铁、金属钴等按一定比例称量、配料混合后装入真空感应合金炉坩埚。原料纯铁表面的锈处理采用抛丸机,会产生微量粉尘和轻度噪声。

(2)真空感应熔化。将装入真空感应合金炉中的原料,在密闭、真空、充氩的条件下,通过高频振荡感应加热使炉料熔化形成合金。由于稀土元素活泼,容易氧化,熔化需要在真空条件下进行。先将Fe、B- Fe熔清后再加入高纯稀土金属。达到所要求的真空度后,开始送电,先用小功率预热。预热一定时间后,充人399.3~533.2×102 Pa的氩气。接着进行大功率熔化,熔清后静定一定时间进行浇铸。

(3)浇铸合金锭。熔化产生的合金熔液倒入水冷模中浇铸,使合金液迅速凝固,以防止偏析、造成大面积的成分不均匀,待到常温时出炉(母合金锭)[4]。

(4)真空速凝。将母合金锭装入真空快淬炉坩埚中,然后在密闭、真空、充氩的条件下,通过高频振荡感应加热使母合金锭进行二次高温熔化成液体,通过气阀调节氩气压力将熔体从坩埚下端的窄缝直接喷射到高速转动的轧辊的表面,再以百万分之一秒的速率冷却(真空速凝)形成非晶或微晶的合金晶片(厚度为30~80μm,宽厚为1~3mm),用熔体快淬所得的磁粉具有较高的剩磁和矫顽力[5]。

(5)整形。将真空速凝产生的合金晶片在充氩气保护状態下,在真空整形机中通过机械振动进行机械破碎,整形形成大小较均匀的合金晶片,并取样进行磁性能检测。

(6)晶化。在充氩气保护状态下,将合金晶片在真空晶化炉中升温进行晶化处理后,得到纳米( 20nm)粘结钕铁硼磁性材料产品。

(7)包装。充氩气保护状态下,将纳米粘结钕铁硼磁性材料产品混合均匀后称重包装。称重包装时有微量粉尘。

3 粘结钕铁硼磁性材料生产工艺环境影响分析

3.1 大气环境影响分析

3.1.1 抽真空废气

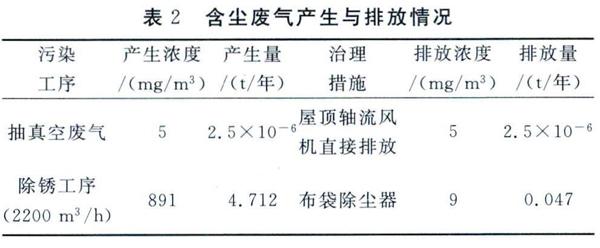

钕铁硼磁性材料生产过程中熔化和速凝等工序是在氩气的保护下进行,属无氧操作,废气主要来自熔化、速凝工序开炉时真空泵抽出的含氩气的废气及少量含尘烟气,抽真空废气中含尘浓度约为5 mg/m3,排放速率为1.5×l0-4 kg/h,该部分废气通过各自设备的排空管道自然排放,为无组织排放废气。

3.1.2 除锈粉尘

纯铁、铌铁合金、硼铁合金除锈工序会产生含尘废气,除锈粉尘收集系统风量为2200n13/h(设一台抛丸机),参考建设单位可研报告中提供的数据,粉尘产生速率为1. 96 kg/h,该股废气初始含尘浓度约891 mg/m3,布袋除尘效率按99%计[6],净化后粉尘排放浓度为9mg/m3,排放速率为0. 0196 kg/h,每天运行8h,处理后的废气通过排气筒外排。含尘废气产生排放情况详见表2。

3.2 水环境影响分析

3.2.1 冷却循环水外排水

冷却循环水外排水量为10 m3/d,为净环水.主要来自真空感应合金炉以及浇铸等设备的冷却,随着循环水盐分浓度的加大,需定期排放部分冷却水来维持盐分的平衡,其排水为仅水温升高的热污染水,外排废水温度32℃,含盐小于500 mg/L。

3.2.2 地面清洁水

地面清洁水产生量为4 m3/d,主要污染物为SS,初始浓度200~400 mg/L,含有少量合金微粒等,将废水通过收集、经沉淀池沉淀处理后用于厂区绿化和道路洒水,不外排,见表3。

3.3 聲环境影响分析

噪声源主要来自于一些机械设备,其中包括切断机、抛丸机、各类风机、水泵、整形机、混合机、冷却塔和机加工设备等,噪声值一般小于90dB(A),噪声源见表4。

对设备的噪声治理首先是降低声源噪声,应在设备选型、操作工艺方面考虑,尽量选用低噪音设备;其次对已产生的噪声在传播途径上采用隔声、隔振、消声、吸声以及阻尼等措施[7]。采取这些措施后,设备噪声可以降低l0~20dB(A),满足相应的噪声排放标准,对环境影响较小。

3.4 固体废物影响分析

工艺过程中的固体废物产生和处置情况详见表5。

该工艺过程所产生的固体废物均可得到相应的合理处置,对环境影响较小。

4 结语

粘结钕铁硼磁性材料其工艺过程中污染物产生量较小,在采取了有效治理措施后,对环境影响不大。在当今“节能环保、低碳经济”的大背景下,国家正在鼓励发展新能源汽车、风力发电、节能电机等新兴行业,而高性能粘结钕铁硼磁性材料的生产作为环境友好型行业未来将有更大的发展空间。

参考文献:

[1]王 方,钕铁硼永磁材料发展探究[J].稀土信息,2018 (11):36-39.

[2]卢冯昕,饶晓雷,李纲,牯结钕铁硼永磁体的应用和发展[J].稀土信息,2013(1):19~21.

[3]利荣森,唐 焱,徐晋勇,等,烧结钕铁硼永磁体制备工艺的研究进展[J].热加工工艺,2019,48(4):10-14,18.

[4]刘晓杰,许涛,郝茜,等,钕铁硼磁性材料生产工艺及其废料综合利用的研究进展[J].稀有金属与硬质合金,2014,42(3):48 -53.

[5]林万明,卫爱丽,赵浩峰.粘结钕铁硼永磁体的发展[J].山西机械,2003(2):1—2,5.

[6]李学军,陈林国,谈紫星.不同除尘器对细颗粒物脱除性能研究[J].江西电力.2019,43(4):34~38.

[7]宋丹.噪声污染的危害及治理措施[J].科技资讯,2019,17(21): 62-63.

收稿日期:2019-11-21

作者简介:江英英(1983-),女,硕士,工程师,主要从事环境规划与环境影响评价工作。