溧阳抽水蓄能电站机组调试期间主要缺陷及处理

2019-01-19高从闯

许 涛,高从闯,魏 力,王 荣

(江苏国信溧阳抽水蓄能发电有限公司,江苏溧阳213334)

根据溧阳抽水蓄能电站机组特点及上水库初次蓄水情况,参考国内外大型抽水蓄能机组调试经验,电站首台机(6号机)首次启动采用水轮机空载工况+水泵工况方式,其余机组首次启动方式采用发电方向启动。调试期间对设备缺陷及时进行分析处理,有效保障了调试工作的顺利开展。本文主要介绍调试过程中出现的主要缺陷及处理方法,供其他类似工程参考。

1 推力外循环系统噪声和振动问题

6号、5号、4号机组调试运行过程中均存在推力外循环系统油泵噪声及管路系统振动大的问题,造成仪表、传感器接头和阀门手柄、法兰螺栓等松动,严重影响机组安全运行及厂房环境[1]。经分析,由于推力外循环系统油流量偏大,推力油槽相对较小,管路管径选择不当,导致油流速较大,机组旋转时产生的气泡来不及在油槽内释放,被吸入油泵时大量气泡溃灭进而导致泵噪声和系统振动。后经变频改造方案,循环油泵电机转速从1 400 r/min降至900 r/min,首先在5号机组进行实施并进行了相关试验,试验满足要求[1]。随后在其他机组实施,效果明显。目前,各机组推力外循环系统运行情况良好。

2 蜗壳均压阀位置信号丢失问题

6号、5号、4号机组调试过程中频繁出现因蜗壳均压阀位置信号丢失导致抽水调相转抽水工况失败问题。引起蜗壳均压阀位置信号丢失的直接原因为指示装置连杆松脱,由于阀门的位置指示连杆为丝杠结构,直径4 mm,原长度约180 mm,与阀杆通过螺纹连接,在蜗壳均压阀开启关闭过程中连杆受到水流脉动影响发生振动,多次开启关闭后连杆慢慢松脱,采用锁固胶后效果仍不明显。后取消了原位置指示装置,缩短指示连杆长度并焊接直角挡板,另接开启和关闭行程开关后解决此问题,改造后运行正常,改造后的蜗壳均压阀位置指示杆见图1。

图1 改造后的蜗壳均压阀位置指示杆

3 主轴密封供水流量过低问题

6号机组启动调试过程中经常出现主轴密封供水流量低报警,实际流量接近于零的现象。究其原因主要为滤水器排污回路流量过大,当滤水器反冲洗启动时主供回路流量和压力瞬间大幅降低,进而影响机组主轴密封润滑冷却效果,严重时将会烧毁密封,导致顶盖水位升高。主轴密封冷却水丢失保护逻辑为任一路进水电动阀开启+流量低或两路进水电动阀开+两路流量和为低,延时跳机。若跳机延时考虑躲过备用回路完全投入至正常流量所需时间,则机组主轴密封存在安全风险。正常情况下,自动反冲洗滤水器在清污、排污时不影响主轴密封供水[2]。后经过计算在排污回路增加节流片,减小反冲洗排污流量,在排污和供水流量之间找一个平衡点,确保滤水器自动反冲洗有一定效果的同时主轴密封供水流量、压力也能满足机组运行要求。

4 尾闸液压启闭机吊轴监测装置故障

调试期间6号机组尾闸在操作时,其开度指示监测装置吊轴限位块固定螺栓被剪断,部分配重块掉落。随后将2号尾水系统及4~6号机组段全部放空进行检查,找到掉落的配重块,消除了配重块损坏机组的安全风险。经分析,在尾闸下落时,由于吊轴密封圈的阻力较大,配重块没有跟随尾闸一同下落,当尾闸下降一段距离后,在配重块重力作用下,吊轴突然迅速下滑,巨大的冲击力导致其限位块固定螺栓被剪断。故对开度指示监测装置进行了如下改造:①对导向部分进行彻底拆解和清洗,减少杂质导致的卡阻;②在限位块上增加一件抗剪销,在吊轴检测装置顶部增加轴套,与吊轴焊接在一起,提高抗剪能力;③对受力情况进行复核,将配重块的质量由0.58 t(17块)减为0.47 t(14块)。处理后电站6台机组尾闸启闭机操作正常。

5 液压回路液动阀、电磁阀卡涩问题

电站6台机组球阀、调速器等系统液压回路均存在液动阀、电磁阀卡涩情况。出现该问题一是由于基建期现场环境差、油水管路内含有杂质,在液动阀、电磁阀等处积聚,最终导致阀组卡涩;二是由于阀组本身精度问题,油控水液压阀内部串腔,造成油回路内含水量增大,阀体内部锈蚀,动作卡涩。现场采取定期进行清洗液压阀、电磁阀,对机组用油进行滤油处理,提高油的品质,逐步更换精度较低的阀组等措施,卡涩现象有所缓解。

6 球阀异常关闭问题

6号机组在调试运行过程中出现球阀突然关闭现象。经检查发现,尾闸与球阀闭锁逻辑中有一路硬布线回路,当出现“尾闸不在全关位”时,该回路不经过监控系统停机流程,直接动作于关闭球阀。如此时机组在运行状态,动水关球阀,存在很大安全隐患。经各方充分研究讨论,将该逻辑改为:尾闸下滑400 mm时,将直接发信号给监控,由监控系统下令关球阀并走紧急停机流程,确保机组运行安全。

7 下导瓦、推力瓦瓦温测点温度跳变

机组调试试运行过程中推力、下导瓦瓦温测点相继出现跳变现象。经过对机组推力循环内部检查以及运行数据分析发现,机组运行过程中测温元件引线由于受到旋转部件带动油槽内油流的冲击而发生松脱,另外测点接驳装置设计不合理,测温引出线未配套具有相应强度的套管。现场采取对测温元件引线加装屏蔽套管并可靠固定等措施,基本消除该现象。

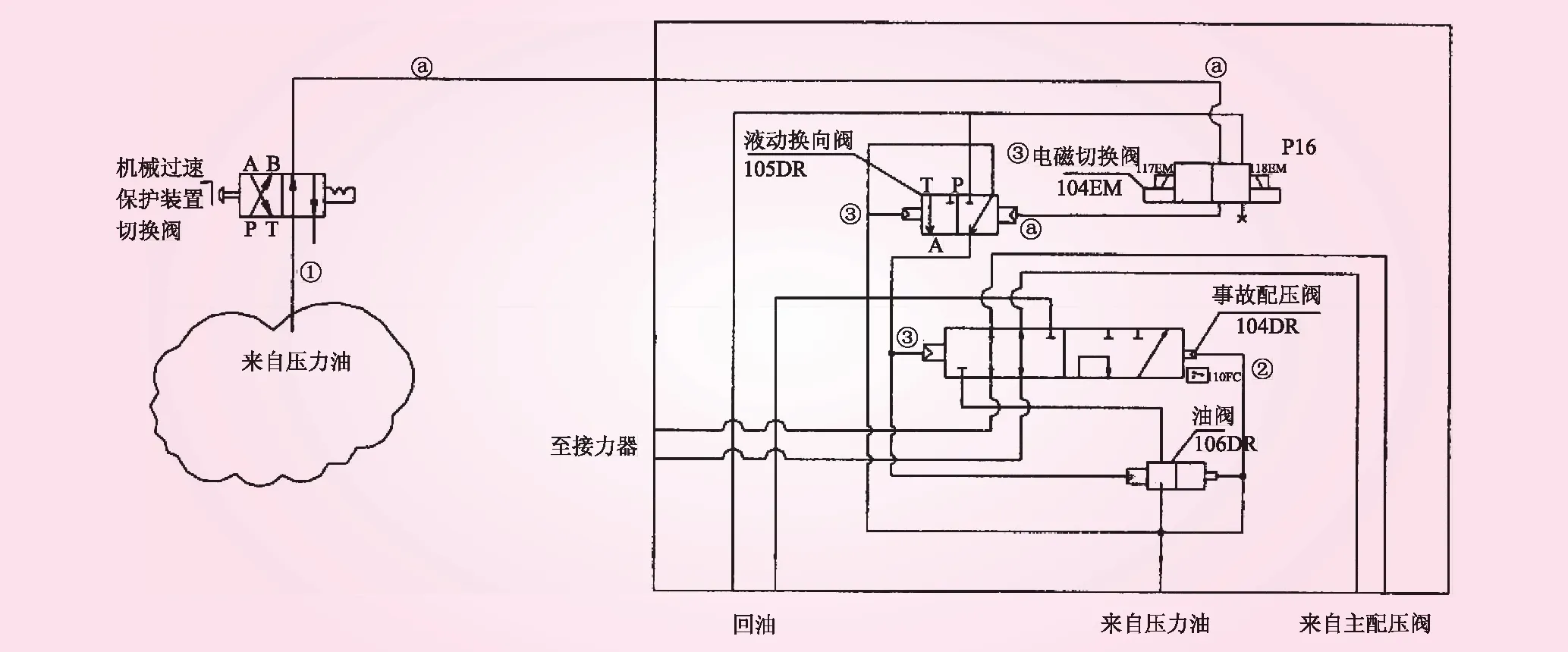

8 机组调速系统事故配压阀动作异常

调试期间发现机组启动间隔时间较长时,再次启动时事故配压阀会异常动作一次后自动恢复。经现场分析、分段排查、试验,判断原因为调速器液压系统油压建立的短暂时间内,事故配压阀两侧油压建立不同步所致。事故配压阀常压腔与控制油腔

图2 调速器液压系统

来自同一个油源,但是控制油经过过滤器、机械过速阀组以及长管路后建压会有一定滞后,从而导致液动切换阀105DR切换延迟,并使得事故配压阀104DR异常动作(见图2)。现场采取将机械过速切换阀压力油源直接接至压力油罐辅助供油球阀,缩短了供油管路长度,解决了该问题。

9 其他缺陷

在机组调试过程中,还出现过SFC转子初始位置测量不准、推力下导油槽甩油、导叶位置信号丢失等故障,现场均采取了相应措施,有效缓解或消除了缺陷。对短时间无法根本解决的问题,电站采取组织参建各方进行深入分析研究、到行业内其他抽蓄电站进行调研、邀请专家开展咨询等手段,分析故障原因、提出临时解决方案,结合电站检修计划实施改造,确保了电站安全稳定运行。

10 几点体会

(1)由于基建期安装现场交叉作业多、施工环境相对较差,所以要重视成品保护工作,对现场已安装完成的设备,尤其是自动化元件、热工保护元件、继电保护装置、各类电磁阀、液压切换阀等采取专项防护措施,制定定期检查机制,以防调试误动、拒动。

(2)严格把控油水气管道清洗工序,避免因杂质导致设备动作异常。在运行初期,要经常性开展油水气系统过滤器清洗工作;对机组各部位的透平油要进行滤油。

(3)在设备选型方面应选择技术相对成熟,在同行业有良好业绩的产品。重视对备品备件进行梳理,并提前向厂家订购,现场应留有足够数量的备品备件,降低因备件缺少影响机组调试进度。

(4)重视对调试期间缺陷的分析,制定现场应急处置流程和详细操作指南。对于共性问题,及早制定措施,避免在其他机组再次出现。