温度对双基类发射药制备中成型压力及偏距的影响

2019-01-19邹凤娟胡小秋梁宏业刘志涛

邹凤娟,胡小秋,梁宏业,刘志涛

(1.南京理工大学机械工程学院,江苏 南京 210094; 2.辽宁庆阳特种化工有限公司,辽宁 辽阳 111002; 3.南京理工大学化工学院,江苏 南京 210094)

引 言

目前,发射药的生产方式主要是挤出成型法[1],在挤压过程中存在很多影响药成品质量的因素,包括挤压过程的工艺参数和模具的结构参数等。发射药在挤出过程中,模具受到挤压机的机头压力和药流阻力作用,二者作用下容易使模针发生变形甚至断裂,从而导致发射药成品出现“松质”、“内聚”等问题,严重影响了发射药的燃烧效率[2]。目前针对发射药模具结构参数的研究较多,陈富华等[3]对模具收缩角大小及成型段长度进行了研究,有效地延长了模具的使用寿命。挤出成型的工艺参数包括温度、压力和挤出速度等。挤压过程中的温度主要取决于模具内壁温度和发射药物料的预热温度,它影响着发射药物料的流动及变形。温度升高时,发射药物料的表观剪切黏度降低,药料流动性增强[4]。

从400MN大型模锻压力机的温度场分析[5],到汽车消声器的压力场及温度场分析[6],计算流体力学因其高效率、低成本等优点成为一种重要的分析手段。本研究对发射药挤压成型过程中流场的温度参数进行讨论分析,并对模具与发射药物料流场间的共轭传热关系进行研究,由于流体求解器同时具备流体与固体传热计算能力,故直接采用流体求解器Fluent软件对发射药挤压过程进行求解。

1 数值模拟

1.1 发射药模具3D模型的建立

选取的是19孔模具,内弧厚为2.5mm,外弧厚与内弧厚之比为1,即外弧厚也为2.5mm。针排布情况为:中心1根针,第二层6根针,最外层12根针。用Proe软件建立3D模型如图1所示。

1.2 Fluent共轭传热分析

1.2.1 流变模型的选取

发射药物料流动时,随着剪切速率的增大,分子相互作用力会减弱,剪切黏度下降,发射药流体表现出“剪切变稀”的行为,是典型的非牛顿假塑性流体。本研究选用Bird-Carreau模型来描述发射药的流变学特征,对发射药的挤出过程进行模拟。当聚合物非等温流动时,考虑温度对流动过程的影响,故选用Arrhenius模型来描述黏度与温度的变化关系为:

(1)

发射药的反应速率与温度的关系遵循阿伦尼乌斯关系式,基于剪切速率的黏度关系遵循Bird-Carreau关系式,故在ANSYS中通常表示为如下公式:

(2)

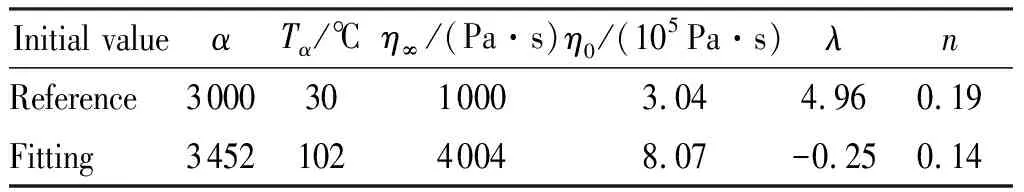

式中:α为活化能与热力学常数之比;Tα为参考温度;η∞为无穷大剪切黏度;η0为零剪切黏度;λ为时间常数;n为非牛顿指数。在本研究中,温度单位一律按照摄氏度算,故T0=-273.15℃。此时式中未知参数还有α、Tα、η∞、η0、λ、n,用Matlab拟合[7-9]得出各参数如表1所示。

表1 Bird-Carreau模型材料参数Table 1 The material parameters of Bird-Carreau model

1.2.2 模型边界条件及材料参数的设定

流体与固体传热耦合的过程主要包括:流体流动换热、流体和固体间的热量传递以及固体间的热传导3个主要方面。温度在发射药挤压流场中分布主要由模具自身导热、模具与发射药流体间的耦合换热及发射药自身预热等决定。

本研究中某双基发射药的成型过程,高分子材料在80℃附近有状态的改变,故选取加温至80~95℃的发射药物料,并将模具外表面设为加载温度面,初定加热温度范围同样为80~95℃,以5℃为一个梯度,进行数值模拟实验。

流体模型材料的密度ρ为1650kg/m3,比热容c为1000J/(kg·K),热传导率k为0.0454W/(m·K)。挤压流体为不可压缩的黏性层流流体,入口速度为0.09mm/s,出口压强为0(相对大气压)。

模具材料选用Cr12MoV,密度ρ为7850kg/m3,比热容c为460J/(kg·K),热传导率k为44W/(m·K)。

2 结果与讨论

以模具中心线上入口向下10mm的一点作为坐标原点,建立三维坐标系,药料流动方向为z轴正向。由于模具外表面温度与发射药物料挤出温度一致,故整个流场域的温度变化不大。

2.1 发射药流场压力分析

为了考察不同加热温度对发射药物料流场压力分布的影响,利用Tecplot后处理软件,对不同加热温度情况下的流场压力分布进行分析。图2为发射药物料整体的流场压力分布图,图3为YZ截面发射药物料的压力分布云图和不同温度下YZ截面提取y=2mm线上的压力分布曲线。

从图2和图3可以看出,发射药物料流场压力从入口到出口渐渐减小,入口处中间的压力大于边缘压力,是整个流场压力最大的区域。这是由于发射药物料在向下挤压时,由于下方针架的阻挡,使得该部位受压严重,故入口处的中间部位压力最大。从纵截面来看,不同加热温度下入口处的压力变化最为显著,沿着发射药物料的流动方向,压力变化开始缩小,出口处压力都趋于0。

为了更细致地研究流场不同成型区域的压力分布情况,选取了几组XY截面压力分布如图4所示。其中图4 (a)、(c)、(e)、(g)分别对应发射药物料加温到80℃时的流场入口截面、收缩段截面、收缩段与成型段分界面、成型段截面的温度分布云图;图4 (b)、(d)、(f)、(h)则分别对应不同发射药物料加热温度时的入口截面、收缩段截面、收缩段与成型段交界面、成型段截面的中心线处的温度分布曲线。

从图4可以看出,随着发射药物料加热温度的升高,流场的压力随之下降。从横向分布来看,入口处的压降随升温变化较为明显,边缘处降幅最大,平均值达到了8.36%左右;中间区域的降幅仅次于边缘,平均值达到了6.8%左右。从压缩段向下,同一温度下截面的压力变化逐渐减小,从13%降到2%左右,成型压力变化保证在3%以下,这样有利于发射药物料的受压均匀,从而保证各区域疏密程度大致相同。

2.2 模针针距变化分析

发射药物料在挤压流动时,流场在受模具约束的同时对模具也产生反作用力,导致模具产生一系列形变,主要体现在径向的模针针距的变化上。图5为发射药物料加温到80℃时针架受挤压产生的针距径向变化图。

从图5中可以看出,针距总体变化较小,最大变化发生在最外层针处。纵向来看,所有针的最大针距变化发生在出口处。为了探究温度对模针针距的影响,采集了各模具加热温度下的模针最大针距变化数值,温度为80、85、90、95℃时模针最大针距变形分别为0.9040、0.8526、0.8075、0.7694mm。从而得出,模针的最大针距变化随着温度升高而降低,其变化约呈线性递减趋势,关系式为lmax=-0.009×t+1.641,模具加温到95℃时系列模针的针距变化最小。这是由于内外压差随着温度升高而降低,从而导致模针针距变化逐渐减小。

3 试验对比

3.1 压力分析

根据数值模拟计算温度要求,分别做了4组温度下的发射药挤出成型试验。将药料在保温装置里分别加温到80、85、90和95℃,在挤压过程中对包含模具在内的整个药缸进行恒温试验。通过冲头位置处的压力传感器记录挤压过程的压力变化,得到入口处药料压力变化曲线如图6所示。

从图6可以看出,随着温度的升高,入口处压力随之下降,不同温度的压力变化趋势大致相似。温度差值为5℃时,发射药物料的流场压力平均变化率约为13.5%。取各自温度的压力平均值,与数值模拟的发射药物料流场入口压力值作比较,如图7所示。

由图7可以看出,压力随温度变化近似成线性关系,且发射药物料的流场入口压力随温度增加呈递减的线性变化。模拟计算与试验数据总体的变化趋势是相同的,但考虑到直接加温对象不同(模拟计算时模具只对外表面加温,试验时是对整体模具保温进行加工的)、试验误差(模拟计算时设定发射药物料的入口温度,试验时物料从保温箱转移到模具会引起一些温差)、模具热量从外表面传递到内表面引起的温度差异等原因,模拟计算结果与试验结果有一定差异,不同温度下模拟计算值与试验值的平均变化率约为36%。

3.2 弧厚偏差分析

由于模针在挤压试验时受力而向中心聚拢,从而导致发射药成品的药孔向内偏,即外弧厚变大,内弧厚变小。其外弧厚偏距变化示意图如图8所示。

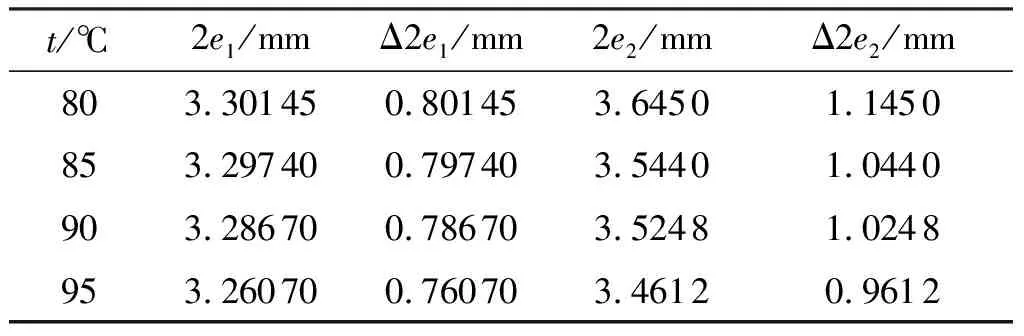

通过使用Image-Pro软件,对发射药成品的外弧厚偏距进行测量分析,记录下不同药温时成品的偏距差异,外弧厚偏距统计如表2所示。

表2 外弧厚偏距统计表Table 2 Statistics of offset distance of propellants′ outer web

注:2e1、2e2为图8所示位置的弧厚;Δ2e1、Δ2e2为图8所示位置的弧厚偏差。

综合图8的药孔分布图,再结合表2中的数据可以看出,由于水平方向上分布两组模针,且内层模针也有内聚行为,导致两组外弧厚偏距不同。随着温度的升高,偏距逐渐减小,这与模拟计算结果一致。探究不同温度下的平均偏距,发现其随温度呈线性递减关系,关系式为Δei=-0.007×t+1.53,故在试验温度范围内,95℃时挤压药成品的偏移量最小。

4 结 论

(1)根据模拟计算结果得出:发射药流场压力从入口到出口逐渐减小,出口截面压力变化范围最小;在加温至80~95℃时,随着发射药温度的升高,流场总体压力随之下降,同时模针的最大针距变化量减小。

(2)试验数据证实了模拟计算结果的正确性,得出挤压压力随温度升高而减小,挤压药成品的外弧厚偏距也随温度升高而逐渐减小,但偏距较大。溶剂法的旧模具已经不能满足无溶剂法制备工艺需求,需要对模具进行优化设计以期达到成品要求。

(3)试验和模拟计算的结果揭示了温度对发射药物料流场的压力及发射药成品外弧厚偏距的影响,为发射药模具进一步优化设计及成型温度的选取提供了依据。