动力模拟风洞试验中标准推阻分解方法的适用性分析

2019-01-19巴玉龙王奇志郭传亮CHENYingBAYulongWANGQizhiGUOChuanliang

陈 莹 巴玉龙 王奇志 郭传亮 / CHEN Ying BA Yulong WANG Qizhi GUO Chuanliang

(上海飞机设计研究院,上海201210)

0 引言

依据适航条例CCAR25部第25.121(b)条款,民机研制过程中需评估二阶段爬升梯度尤其是单发停车状态下的爬升梯度,为了满足该条款要求,尤其是紧凑型的翼吊布局飞机,在型号研制过程中要尽可能早些开展带动力风洞试验,以准确评估飞机性能,保证飞行安全[1-2]。近年来,随着高涵道比发动机的应用,发动机直径增加,机翼、挂架和发动机之间的干扰影响问题表现得更为突出,发动机动力对气动力的影响显著。

在求取进排气干扰量方面,目前国际上公认的最有效而真实的动力模拟手段是采用涡轮动力模拟器(turbine powered simulators,简称TPS)进行风洞试验[3]。国外对TPS风洞试验技术的研究起源于1970年前后,NASA、ARA、ONERA、DLR、TsAGI等研究机构在随后的几十年中均开展了大量的研究[4-7],已有多个民机型号使用该技术进行了动力影响量修正。但TPS试验技术目前没有完全固化的实施方式,如TsAGI采用发房与机翼分离的方式进行试验,该方法无需对动力装置进行校准;西欧国家则采用对飞机加动力发房的构型进行整体测力的方式,该方法需要对带动力发房单独进行校准,以求取动力装置的推力,进而获得飞机气动阻力。国内的几家主力风洞单位以及飞机设计单位都是延续了西欧国家的试验技术,在此基础上发展TPS试验技术和数据处理方法[8-10]。不过西欧国家的TPS试验技术也存在一定的缺陷,如校准箱与风洞试验条件的转移性问题、内涵流动的模拟问题以及入口流量的模拟问题等[11-12],经过多年的发展研究,这些模拟上的不足通过精细的试验设计,极大地减小了试验误差,可以实现试验的阻力精度在+/-0.000 2之内。但是随着发动机涵道比的增大,采用已有的TPS试验技术及推阻分解方法处理数据时,出现了与常规认识不符的数据现象,如H. Frhr. von Geyr[5]在文章中给出的某型号在Ma=0.75条件下动力干扰阻力随发动机功率的变化未表现出相关规律。本文即针对西欧国家动力模拟试验技术中的数据处理方法,对SBM的适用条件进行分析和讨论,并将给出工程修正方法。

1 TPS试验原理简介

TPS装置由一个风扇和多组涡轮组成,涡轮受外部供给的压缩空气冲击从而驱动风扇转动。驱动涡轮的压缩空气由外部的高压气罐供给,经过机身、机翼和挂架中的高压气管路进入到TPS,在涡轮区膨胀经过主喷管形成中心喷流排出到外界空间。

围绕核心喷流的外涵喷流由风扇吸入,经过风扇增压后排出,风扇的增压比、喷流速度比以及入口流量是TPS试验需要关注的模拟参数。风扇喷管压力比的复现可以确保喷气流中激波与膨胀波的位置和强度;自由流速度与喷气速度之比(以及温度比)的复现可以保证喷流边界中的混合过程模拟。由于内涵流动完全处于外涵包裹中,因此机翼发动机之间的干扰模拟主要由风扇出口的流动模拟决定[13];而入口流量的模拟可以保证发动机外部绕流流场相似。

西欧国家的TPS模拟技术主要模拟发动机的风扇喷管压力比,同时配合发房唇口的改型设计[14],模拟典型飞行状态下的入口流量系数,从而保证试验中获得的设计点下的动力干扰量的准确性。配置TPS装置进行风洞试验时,高压气驱动TPS涡轮模拟发动机的工作状态,此时天平轴向感受到的力是气动力、内外涵推力、冲压阻力和高压气对管路的作用力(residual drag)的合力,如图1所示。气动力是TPS试验的目标量,为了获得准确的气动力,即需要获得准确的TPS推力、冲压阻力和高压气路作用力[15],其中高压气路上的力一部分可以采用迂回式的管路设计进行消除,剩余部分的Fresidual可采用标准喷管进行试验求出;冲压阻力Dram根据来流速度和风扇入口流量计算得到,见式(1),TPS产生的推力Fgross根据内涵和外涵的出口流量和速度计算求出[2,10],见式(2),再根据式(2)和天平力Fbalance就可以算出气动阻力Ddrag,如式(3)所示;与无动力的状态相比,即可获得发动机进排气干扰量。

(1)

(2)

(3)

图1 TPS试验中天平力的分解

在风洞试验中,涡轮模拟器的推力和质量流量都不能直接测定,因此涡轮模拟器在风扇和涡轮的出口平面处都设计有温度和压力测量耙,假定推力喷管为等熵连续流动的前提下,从而确定流动的质量流量和速度。由于测量耙测定的是空间中散点处的参数,为了准确地确定质量流量和TPS推力,需要一个校准箱,获得质量流量系数Cd和速度系数Cv(若是推力与发动机轴线不重合,仍需校准得到推力角ε,对推力矢量进行分解,此处不进行讨论)。假定喷口出口处的静压Pe与来流静压P0相等,则最终TPS的推力计算见式(4)。

(4)

2 推阻分解方法的适应性分析

在某型号的带动力试验中曾观察到一种奇特的气动特性,实验中改变TPS装置的功率,由小到大即代表着推力逐步增加,而求出的模型气动阻力随功率的变化表现为波动形式,为判定该现象的真伪,对发房附近机翼表面的压力分布进行了测量,其结果显示物面压力随TPS功率的增大是单调发展的,由此可以判定测力试验中求出的气动阻力有疑问,为了寻找问题的来源,需要对气动阻力的计算方法进行细致的分解。

2.1 质量流量和速度计算方法

TPS试验装置中测压耙与测温耙的布置位置如图2所示,图示标号与发动机地面试验所采用的剖面站位表示方式相同,下文公式中的数字下标即为剖面标号。假设推力喷管内的流动为无损失的等熵连续流动,式(4)中的流量和速度即可采用涵道内测压耙和测温耙的数据计算求出。

图2 TPS动力装置的典型站位

流量与速度的计算方法与喷管内的流动状态有关,当推力喷管内的气流处于亚临界状态时,副喷管的质量流量和速度计算见式(5)和(6),由于在风洞试验中发房喷口处壁厚有限,布置静压孔困难,因而采用假定喷管出气口截面的静压P19与远场静压P0相等的方式,用P0代替P19进行计算;主喷管的公式与副喷管的类似,采用该喷管特征平面内的总压和总温进行计算即可,此处不再罗列。当喷管气流处于超临界状态,即Pt/P0≥1.89时,喷管出口处的流动达到拥塞状态,此时副喷管的质量流量和速度计算与出口处的静压无关,仅是风扇后总温与总压的函数,如式(7)和(8)所示。

(5)

(6)

(7)

(8)

2.2 推阻分解方法存在的问题

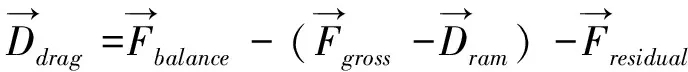

图3 发房外表面压力分布随Ma数的变化曲线[5]

综上,喷管的质量流量和速度计算公式(5)和(6),实际计算中将假设喷管出口截面的静压与远场压力P0相等,使用风洞中的远场静压P0进行计算。在校准条件下,因为没有外流场,校准箱内的静压确定,假设的条件是成立的。而在风洞中,尤其是高速状态下及高涵道比的发动机,在机翼、挂架等部件的影响下,涵道出口处的流动扩散率受到外部流场的影响,喷口处的静态压力P19与用于计算的来流静压P0是不相等的,针对这个问题H. Frhr. von Geyr等人[5]使用数值模拟方法进行了研究。计算中保持发动机转速不变,维持涵道内的总温和总压为常数,改变外部流场Ma数,研究了发房外表面处的压力分布与外部流场Ma数之间的关系,如图3所示。其结果显示,发动机后缘出口处的压力值在Ma=0时与外流场一致,当外流场Ma数增大后,风扇喷流的扩散率将下降,引起出口处的静压增大,Ma数越大,外涵出口处静压与远场静压之间的偏差越大,图3显示在Ma=0.75时,两者间的偏差已接近4%。动力试验中求取的目标干扰阻力量,相比于动力装置的推力是一个小量,如高速试验时约为0.001 5的量级,所以流量和推力计算中4%的静压差将引入不容忽视的误差。

3 现有推阻分解问题的影响分析

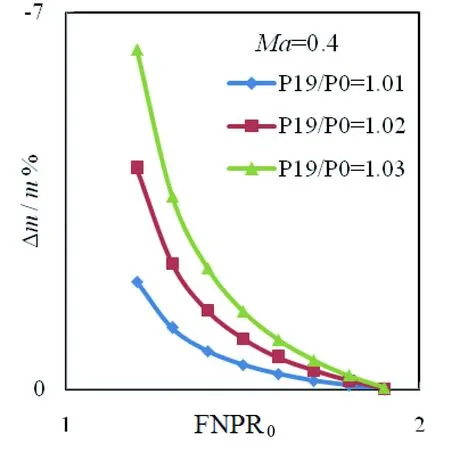

图4 外涵出口处静压对流量计算的影响

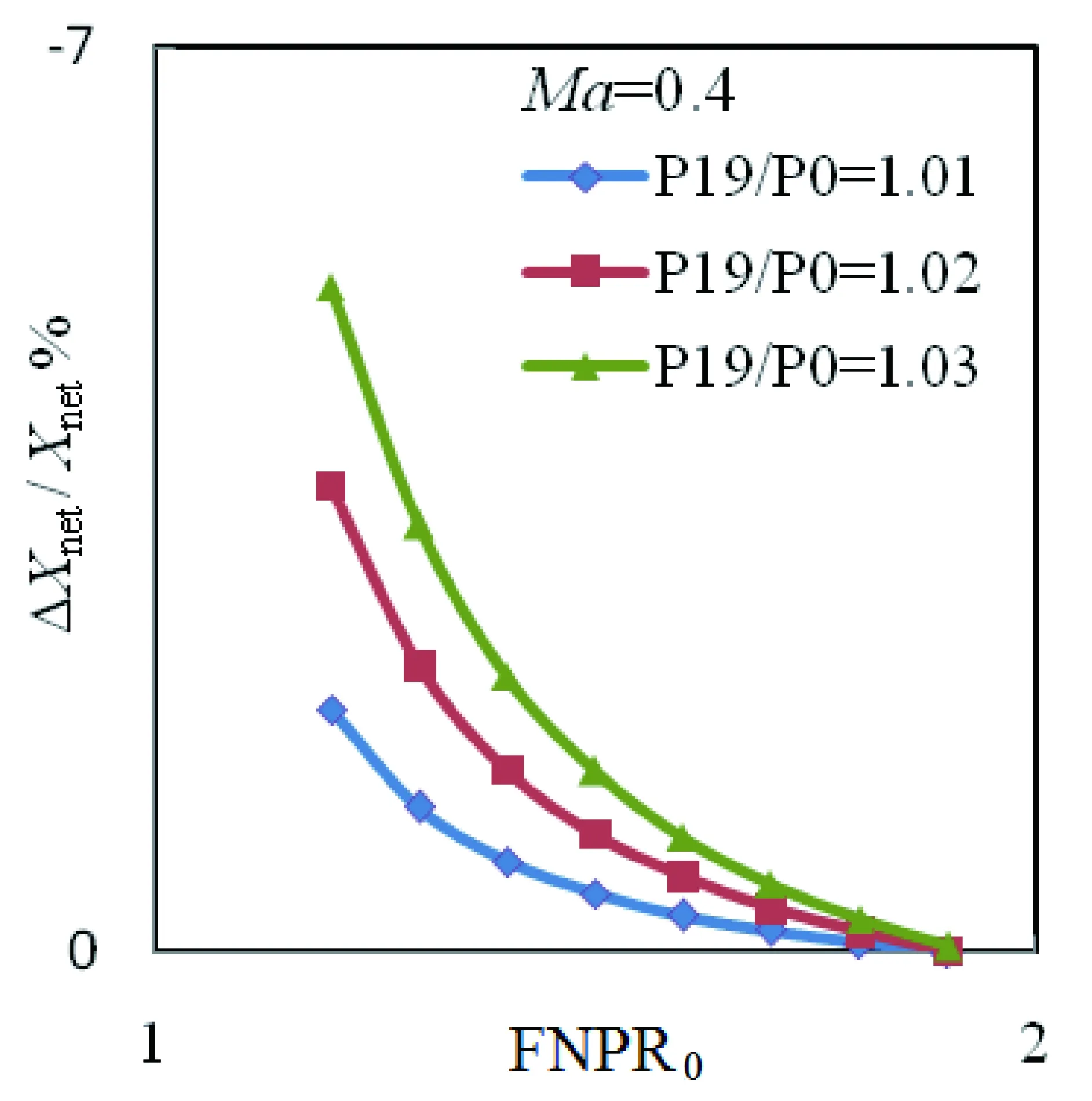

图5 外涵出口处静压对净推力计算的影响

下面分别假定外涵喷管出口处的静压与远场压力存在1%、2%和3%的差异,即P19/P0= 1.01、1.02、1.03,计算外涵流量以及净推力由此产生的误差,分析静压误差对于推阻分解的影响。图4和图5给出的就是不同静压差下,质量流量和净推力的误差值。曲线清晰地显示出增压比越小计算误差就越大,且流量与净推力的偏差等级相当。考虑到发动机的特性,涵道比越高则增压比越低,因此该曲线也表明现有的推阻分解方法对于低涵道比发动机的影响较小,如涵道比B=5的发动机在高速巡航下的风扇压比FNPR0大于1.89,已不受出口静压处的影响;在低马赫数范围内如Ma=0~0.4时,FNPR0也大于1.7,此时1%的静压差,引起的风扇流量和净推力计算误差均小于0.3%。而对于涵道比B=15的发动机,在低马赫数范围内如Ma=0~0.4时,FNPR0处于1.3~1.4的水平,流量和推力计算误差是低涵道比发动机的三倍以上,在喷口静压差达到3%时,推力计算误差将达到3.3%。

因此,对于高涵道比及超高涵道比的发动机,进行TPS带动力风洞试验时,当Pt/P0<1.89时,需要考虑喷管出口处静压的影响,在式(5)和(6)中的P19不能采用远场静压P0的值进行计算,采用试验中测量P19的方式才能反映真实的发房流量及推力,当试验中无法获得P19时,可采用数值模拟方法获得喷口静压与远场静压的比例关系对数据结果进行修正。

此外,动力干扰分析处理中通常选择TPS压比为1时的状态作为无动力基准值,此时外涵喷口处于非壅塞状态,尽管压比为1,因为机翼挂架部件的存在,发房出口处的速度和压力也将与远前方来流存在差异,进而给推阻分解计算带来误差,因此采用第2节所述的推阻分解方法进行数据处理时,应对求解基准进行合理的修正或者选择无动力通气发房构型作为带动力试验下的参考状态,用于计算动力干扰量,以获得正确的数据。

4 结论

在使用涡轮动力模拟器进行动力干扰风洞试验时,应根据发房喷管出口流动的状况,采用不同的推阻分解方法。

1) 当喷管流动达到超声速状态时,外涵流量可以采用假设喷管出口处的静压与远前方来流静压相等的方法进行计算,使用标准推阻分解方法对阻力和推力进行划分是可行的。

2) 当喷管流动处于亚声速时,喷管出口处的静压与远前方来流静压的差异将在推阻分解中引入不可忽视的误差,此时标准推阻分解方法不适用。

3) 为了避免标准推阻分解方法带来的问题,在进行带涡轮动力模拟器的风洞试验时,应对外涵喷管出口处的静压进行测量,或者采用数值模拟的方式辅助修正静压值,再进行流量、速度及推力的计算。

4) 若选择涡轮动力模拟器压比为1时的工况作为无动力基准状态,应对求解基准进行合理的修正或者选择无动力通气发房构型作为带动力试验下的参考状态。