铁路无缝线路焊缝探伤实物对比试块的研发与应用

2019-01-18王泽

王泽

(北京铁路局北京工务段,北京 100021)

1 课题背景

随着中国铁路事业的蓬勃发展,“高铁”一词早已深入人心,中国高铁更是成为引领时代潮流的名片之一。随着“复兴号”动车组的问世,代表着中国独立知识产权的高铁技术正式突破运营时速400公里大关,铸就世界陆上运输行业的最新里程碑。

高铁提速的背后沉淀着无数的技术创新与设备升级,除了标志性的轻型动力车组技术,保障列车运行安全的自动、半自动化无缝线路设备的升级更新同样是里程碑式的成就。所谓无缝线路,是指将线路钢轨通过焊接成为一体,经接触网通电后成为自动闭塞区段,实现区间内的设备情况被调度指挥中心实时掌握。自动闭塞区间看似容易实现,事实上将25m或50m长的钢轨焊接成数百甚至数千公里长的整体,并实现实时监控是一项极为浩大的工程,任一处衔接不上都将导致区间断路形成红光带,调度指挥中心将失去对区间以及区间内行驶列车的监控,引发不可测的后果。

将钢轨经过焊接处理的部位叫做焊缝,焊接方式根据不同原理分为闪光焊、气压焊及铝热焊等数种,目前我国应用最普遍的线上焊接方式为铝热焊。由于受焊接工艺、焊接材料及操作人员技术素质等多方面的影响,钢轨在焊接过程中往往会产生各种微小缺陷,列车在通过焊缝部位时会对焊口形成较大的冲击力,导致微小缺陷会缓慢扩大;焊缝在各种应力作用下也会逐渐产生各种疲劳伤损,伤损发展到一定程度后会对整个焊缝部位造成破坏[1],导致闭塞区间断路形成红光带。因此,钢轨焊缝不仅对焊接工艺有严格的要求,在服役过程中也要定期进行检测。我国主要采用超声波焊缝探伤仪对钢轨焊缝进行检测,利用超声波的反射与折射原理进行无损探伤检查,对焊缝内部的细微缺陷进行判定,是否影响行车安全。

铝热焊缝经过高温处理后会对钢轨材质造成影响,它的形状复杂及特殊的焊接工艺,长期以来在钢轨探伤领域一直是一个难点,尤其是对焊筋波的有效区分存在一定难度。由于铝热焊构造较其他部位复杂,在检测时除了缺陷回波外,还会产生各种非缺陷引起的焊筋波形。如果不能更好地了解波形显示规律及特征,将缺陷回波误认为是焊筋回波,就会造成焊筋内缺陷的漏检。历年来焊缝部位断轨数量占全路钢轨折断总数的60%以上。因此,研发焊缝实物对比试块,检定出焊筋波的特定波形,制定成熟、完善的探伤工艺,能有效地解决以上技术问题。

2 国内现状

目前国内焊缝探伤作业,对仪器、探头的各项指标的检测均为钢轨母材标准试块(GHT-1.GHT-5),缺少钢轨焊缝的检测试块,由于无法模拟焊缝且检测不出焊缝波形图表,无法描述模拟焊缝中的伤损状态。因此,有必要开发制造焊缝检测标准试块,作为对比试块提高一线工人检测焊缝伤损的实操能力。

3 研发过程

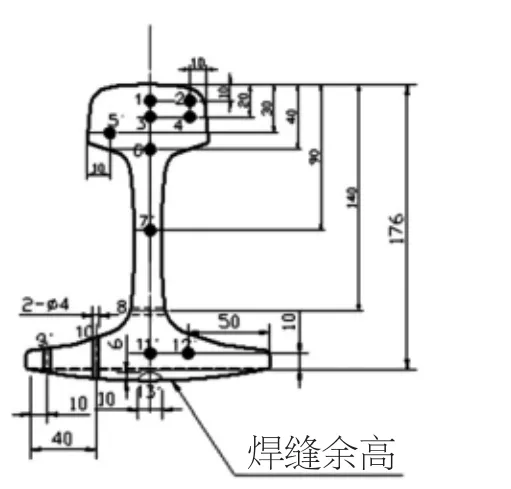

①制作图纸,计算所需人工缺陷的各种规格及当量值(A-A)。

图1 A-A剖视图

技术要求:

图中 1#、2#、3#、4#、5#、6#、7#,11#,12# 为 φ3 平底孔,8#为φ3横通孔,9#、10#为φ4竖孔。

13#槽的宽度为0.3mm。

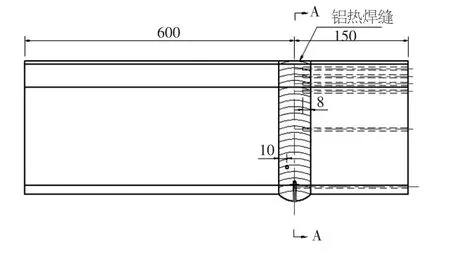

②以德式铝热焊接(施密特)Z100规格的焊剂焊接60kg/m钢轨(焊道两侧各预留出焊缝全断面探伤长度),要求:焊接良好;钢轨顶面、轨鄂和轨底面打磨彻底、顺坡良好(A-B)(见图2)。

图2A-B

③根据图纸,在已焊好的铝热焊焊道中用人工钻头从轨头侧面、轨腰部位、轨底正中及轨底角部位,分别钻入直径为3~4mm的平底孔、竖孔和宽度为0.3mm切割槽。

④根据焊缝试块制作出来人工伤损进行校对,各部位人工伤损都能在焊缝探伤仪中显示伤损回波。

经过以上步骤,制作出了复核技术预期的焊缝探伤实物对比试块样本,见图3。

图3

4 成果应用

通过试块样本,对国内使用的超声波焊缝探伤仪进行灵敏度及其他各项指标的校正,要求:超声波探伤灵敏度准确率高,误差小;能够正确区分焊筋波与伤波的存在;直观地判定现场铝热焊缝伤损定量[2],从而大大提高了现场铝热焊伤损检出率。

4.1 单探头灵敏度校准

①轨头和轨腰部位。将焊缝实物对比试块上距轨面140mm的8#横通孔反射波高调整到满幅度的80%,然后根据探测面情况进行适当表面耦合补偿,一般2dB~6dB,作为单探头轨头和轨腰部位的探伤灵敏度。②轨底部位。将焊缝实物对比试块上轨底10#竖孔上棱角的二次反射波高调整到满幅度的80%,然后根据探测面情况进行适当表面耦合补偿,一般2dB~6dB,作为单探头轨底部位的探伤灵敏度。③轨底角部位。将焊缝实物对比试块上轨底10#竖孔上棱角的二次反射波高调整到满幅度的80%,然后根据探测面情况进行适当表面耦合补偿,一般6dB~8dB,作为单探头轨底角部位(约20mm范围)的探伤灵敏度。④轨底中心部位。将焊缝实物对比试块上距轨底中心的13#切割槽反射波高调整到满幅度的80%,然后根据探测面情况进行适当表面耦合补偿,一般2dB~6dB,作为轨底中心裂纹部位的探伤灵敏度。

4.2 双探头灵敏度校准

①轨头部位K型扫查。将焊缝实物对比试块上距轨面20mm的3#平底孔反射波高调整到满幅度的80%,然后根据探测面情况进行适当表面耦合补偿,一般2dB~6dB,作为轨头部位的探伤灵敏度。②轨腰部位。K型扫查:将焊缝实物对比试块上距轨面90mm的7#平底孔反射波高调整到满幅度的80%,然后根据探测面情况进行适当表面耦合补偿,一般2dB~6dB,作为轨腰部位的探伤灵敏度。串列式扫查:将焊缝实物对比试块上距轨面140mm的8#横通孔反射波高调整到满幅度的80%,然后根据探测面情况进行适当表面耦合补偿,一般2dB~6dB,作为轨腰部位的探伤灵敏度。③轨底部位K型扫查。将焊缝实物对比试块上距轨底中心的11#平底孔反射波高调整到满幅度的80%,然后根据探测面情况进行适当表面耦合补偿,一般2dB~6dB,作为轨底部位的探伤灵敏度。

结果表明,经过焊缝探伤实物对比试块对焊缝探伤仪器灵敏度的校验,既方便又准确,能够正确区分焊筋波与伤波的存在,可直观地对铝热焊缝伤损进行定量,可以对既有线、提速线上的所有铝焊缝进行探伤检查,大大提高伤损检出率,为焊缝探伤仪器对铝热焊缝的判伤定量带来可靠依据。