复钛叠层超声椭圆振动钻削实验研究

2019-01-17邵振宇张德远耿大喜姜兴刚

邵振宇,李 哲,张德远,耿大喜,姜兴刚

(北京航空航天大学机械工程及自动化学院,北京 100191)

碳纤维复合材料与钛合金(Ti6Al4V)由于具有良好的综合性能被广泛应用于航空航天领域。其中,碳纤维复合材料在飞机中所占比重更成为衡量飞机综合性能的重要指标[1-2]。但是,碳纤维复合材料和钛合金均属于难切削加工材料。碳纤维复合材料脆性大、强度高、碳纤维硬度大、导热能力差,导热系数仅为奥氏体不锈钢的1/10~1/5。碳纤维的高硬度导致其在加工时刀具磨损快,刀具耐用度低。另外,碳纤维复合材料各向异性、层间强度低,在切削时受切削力作用易产生分层、撕裂等缺陷,在钻孔时尤为严重,加工质量难以保证[3-4]。钛合金的比强度高、导热性差、加工硬化严重。由于其化学活性大,在一定温度下易与周围介质发生化学反应,产生脆而硬的外皮,加工时的塑性和冲击韧性剧烈下降,导致刀具磨损和破损情况严重,耐用度低,加工精度和表面质量也难以保证,加工效率低[5]。因此,两者叠加在一起所形成的叠层材料紧固孔的加工难度可想而知。

为了解决叠层材料钻孔过程中由于轴向力过大而出现的复材分层、撕裂及钛合金出口处毛刺严重等问题,波音公司采用的方法是监控钻削叠层材料时的轴向力,当轴向力变大时降低工具转速以便加工钛合金[6]。国内的飞机制造公司在加工紧固孔时大多采用的是将叠层材料分开钻孔、叠合起来多步铰孔的方式,故叠层材料中各材料都存在自身的钻削缺陷,且工人技术要求高、工作量大、效率低[7]。

本文将超声椭圆振动辅助加工方式引入复钛叠层材料的紧固孔加工中,利用超声加工降低切削力和切削温度、改善孔表面粗糙度、减小孔出口毛刺高度、降低刀具磨损及改善断屑和排屑效果特性,从而解决叠层材料紧固孔加工的难题,并通过与普通钻削的对比实验,验证了超声椭圆振动钻削能降低轴向力及扭矩、加工过程平稳且加工精度与表面粗糙度均有明显提升的结论。

1 超声椭圆振动钻削机理

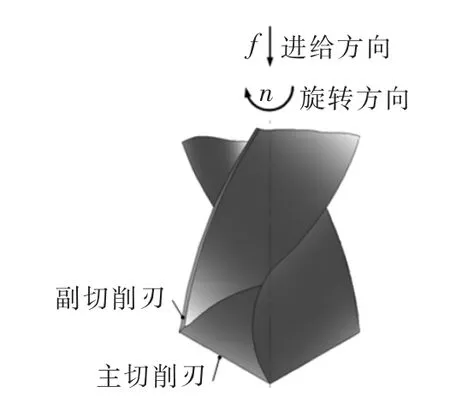

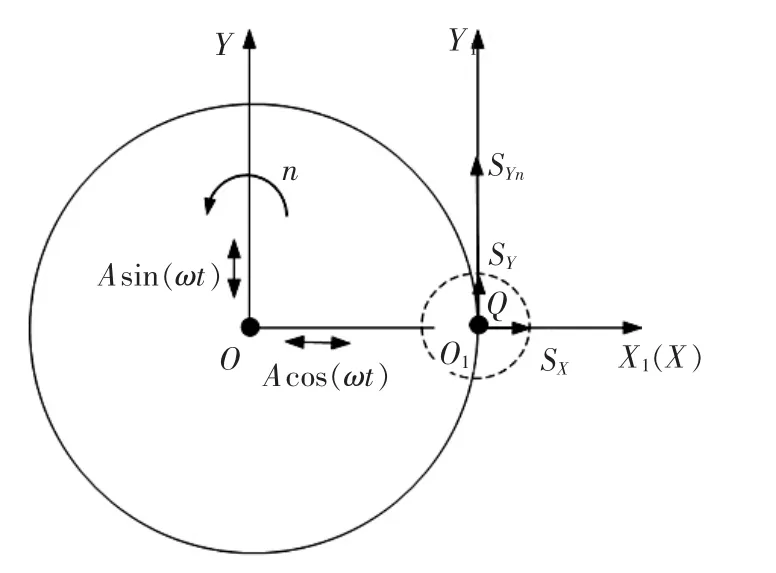

刀具超声椭圆振动制孔的运动方式是:刀刃上任意一点Q在做回转运动Vn和轴向进给运动Vf的基础上,同时由于受到换能器的激励而在径向平面内的X、Y二个垂直方向发生Asin(ωt)和Acos(ωt)正弦波振动的复合运动模式[8-9](图1、图2)。

图1 刀具模型

图2 刀具运动模型

为了便于研究刀刃Q点在刀具径向平面内的运动情况,将Q点的径向平面剖面线沿圆周方向拉直定义为Y1轴,以O1点为新原点,X1轴与原X轴方向一致,则形成新的直角坐标系O1X1Y1(图3)。Q点在X1和Y1方向上分别为正弦波振动,即其振动运动轨迹方程为:

式中:A为X1、Y1振动方向上的振幅,μm;ω 为振动角频率,rad/s。

而Q点同时在Y1方向的线速度为原切向速度Vn,则其在Y1方向的运动轨迹为:

故如图 3 所示,由式(1)、式(2)可知,Q点在平面O1X1Y1内的运动轨迹为:

由式(3)可得刀具在平面O1X1Y1内相对于工件的速度为:

图3 刀刃运动轨迹

超声椭圆振动切削的分离特性,使刀具存在空切过程,这极大地降低了平均切削力与扭矩,有利于折断切屑。由于超声振动切削速度的周期性变化,刀具前刀面与切屑的摩擦力方向也会产生周期性变化,从而有利于切屑顺利排出。

2 超声椭圆振动钻削复钛叠层实验

复材分层、撕裂是叠层材料紧固孔加工的常见缺陷,主要原因是复材层间的强度低、钻削轴向力过大。同样,对于钛合金制孔而言,降低钻削轴向力能有效保证钻削过程平稳、减少刀具磨损和出口毛刺。因此,本文通过超声椭圆振动加工和普通加工实验的对比,验证振动加工能降低轴向力的特性,从而抑制复材分层,提高钻削钛合金的加工效率,改善孔的加工精度及表面质量。

2.1 实验材料

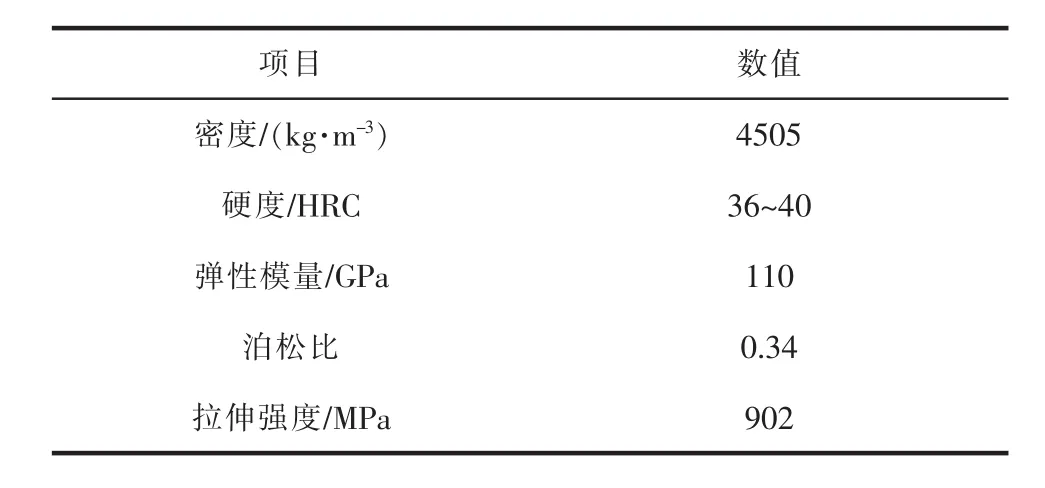

实验所用的碳纤维复合材料板和钛合金(Ti6Al4V)板的厚度均为10 mm,钛合金材料的属性见表1。

2.2 实验系统及参数

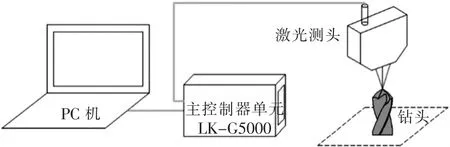

如图4所示,采用自行研制的超声振动钻削主轴和超声电源,并利用BV100立式加工中心平台进行碳纤维复合材料、钛合金制孔实验。同时,采用9272A压电测力系统测量复合材料、钛合金在普通钻削和超声钻削过程中的钻削力和扭矩,采用LKG5000非接触激光测量系统测量群钻刀尖振幅(图5),用内径千分尺和粗糙度测量仪分别测量孔径尺寸及孔表面粗糙度。

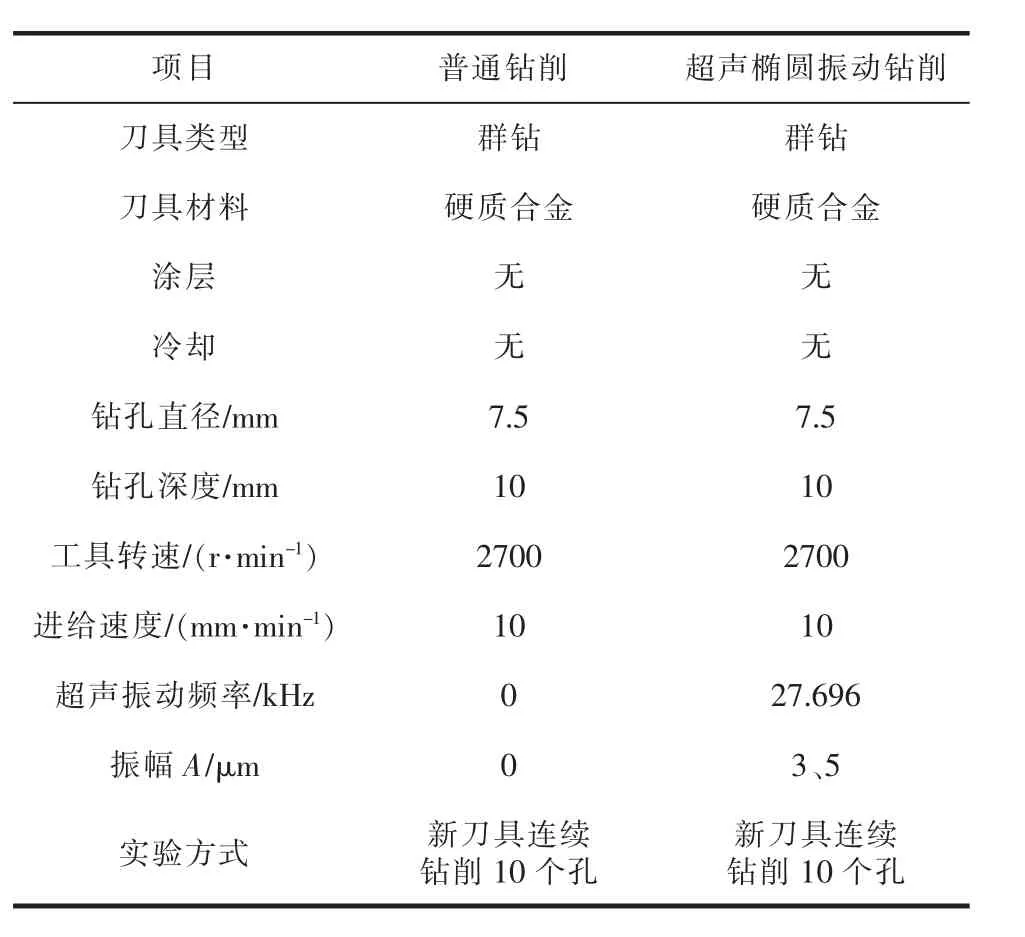

使用普通钻削和超声椭圆振动钻削分别对碳纤维复合材料、钛合金进行轴向力实验的参数条件见表2和表3。

表1 钛合金工件材料属性

图4 超声椭圆振动钻削实验平台

图5 刀具钻尖振幅的非接触激光测量示意图

表2 超声椭圆振动钻削复合材料的轴向力实验条件

表3 超声椭圆振动钻削钛合金的轴向力实验条件

3 实验结果与分析

3.1 碳纤维复合材料钻削对比实验

采用两把新刀具分别以普通钻削和超声椭圆振动钻削的方式各加工10个孔,测得的钻削轴向力和扭矩见图6。可见,超声椭圆振动钻削碳纤维复合材料的平均轴向力及扭矩均比普通钻削时更低,降幅分别达16%~25%和36%~44%,且超声椭圆振动钻削时的平均轴向力曲线和扭矩曲线均较平稳,表明超声钻削过程更稳定。随着制孔数目的增加,普通钻削和超声椭圆振动钻削时的平均轴向力及扭矩均呈增大的趋势,且普通钻削时的增幅更大,分析原因:超声椭圆振动具有分离切削的特性,刀具与工件周期性分离切削能有效降低切削力、扭矩及切削温度,并减少刀具磨损,相较于普通钻削过程更加平稳;但随着孔加工数量的增多,刀具磨损加剧,超声椭圆振动钻削将逐渐失去降低切削力及扭矩的特性。

图6 两种工艺钻削碳纤维复合材料的平均轴向力及扭矩

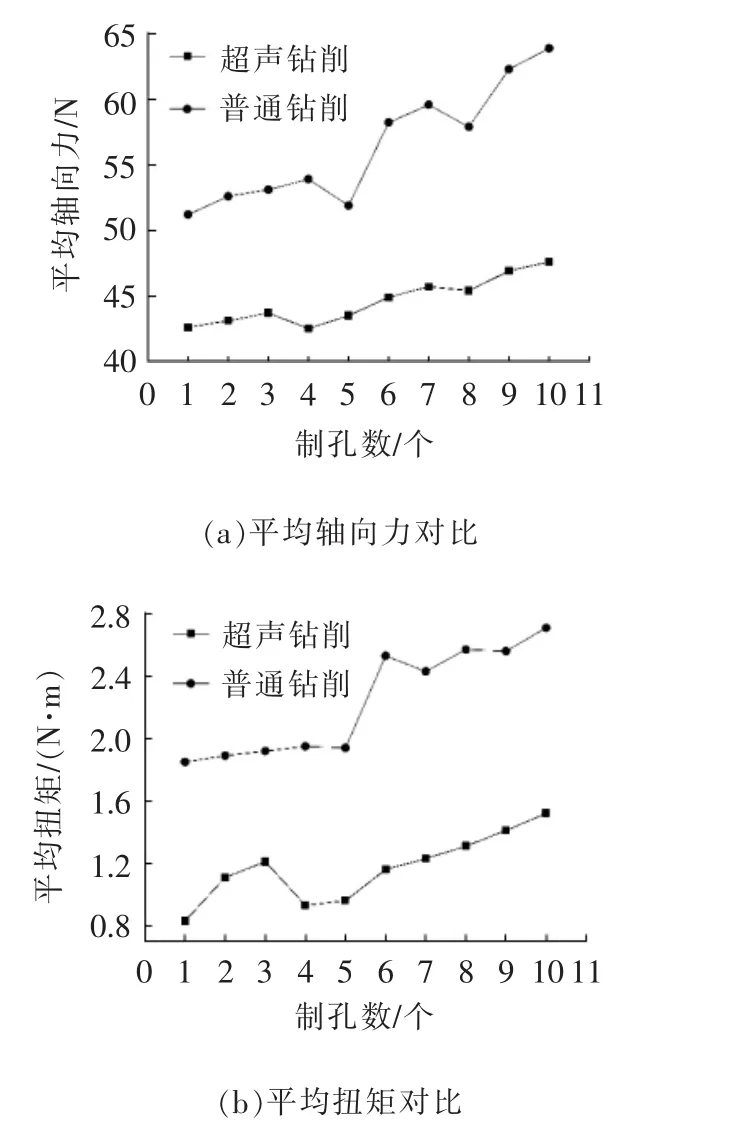

3.2 钛合金材料钻削对比实验

以普通钻削、超声椭圆振动钻削的方式对钛合金进行制孔的轴向力和扭矩对比见图7。可见,两种钻削方式的平均轴向力在钻入和钻出的阶段有所差异,超声振动钻削在钻入与钻出的阶段能更快地进入稳定状态,从而保证加工精度与质量。在稳定切削阶段,超声振动钻削的平均轴向力远小于普通钻削,降幅达40%,且钻削过程波动较小,超声振动钻削的扭矩相较于普通钻削时也有所下降。

采用普通钻削与超声椭圆振动钻削分别连续钻削3个孔,并用内径千分尺与粗糙度测量仪分别检测其孔径精度和孔表面粗糙度(终孔的表面粗糙度),结果见表4。可见,超声椭圆振动钻削所得的孔径精度更高,孔的表面质量更好。

表4 孔径及孔表面粗糙度的测量结果

图7 两种工艺钻削钛合金的平均轴向力及扭矩

两种钻削工艺的切屑效果见图8。可见,超声椭圆振动钻削的切屑均匀、形状规则,而普通钻削的切屑形状各异,且厚度不同。分析原因:超声椭圆振动钻削过程中轴向力小,钻削过程较平稳,且由于其周期性分离的特性,切屑能被周期性折断;而普通钻削时轴向力大,钻削过程波动较大,且易出现“卡刀”现象,导致切屑呈现形状不一、薄厚明显不同的情况。

图8 两种工艺钻削钛合金的切屑对比图

因此,相比于普通钻削,采用超声椭圆振动钻削能获得良好的断屑效果,改善了切屑的排出效果和切削过程的稳定性,降低了钻削的轴向力及扭矩,可有效防止复材分层、撕裂,减少钛合金材料的孔出口毛刺,提升了孔的加工精度和表面质量,同时能有效地降低刀具、切屑、工件之间的摩擦效应,延长刀具的使用寿命。

4 结论

本文针对复钛叠层制孔中因轴向力过大导致的复材分层、撕裂及钛合金钻削过程波动较大、刀具磨损严重、出口毛刺较高等问题,将超声椭圆振动加工引入复钛叠层紧固孔的钻削加工中,通过对超声椭圆振动钻削过程进行分析,得到了降低切削力的机理,并进行了与普通钻削的对比实验,得出以下结论:

(1)通过对超声椭圆振动钻削过程进行分析得到其运动轨迹方程,并初步揭示了超声椭圆振动钻削降低切削力及扭矩、改善断屑和排屑效果的机理,为后续实验奠定了理论基础。

(2)复材钻削的具体实验结果表明,与普通钻削相比,超声椭圆振动钻削复合材料时的平均轴向力及扭矩均明显降低,降幅分别达16%~25%和36%~44%,且超声椭圆振动钻削的平均轴向力和扭矩变化波动较小,表明钻削过程更平稳。

(3)钻削钛合金测力对比实验结果表明,与普通钻削相比,超声椭圆振动钻削的轴向力下降约40%,且超声椭圆振动钻削时平稳的切削力及扭矩曲线表明其钻孔切削过程较稳定,且切屑的厚度均匀、呈节状,超声振动钻削的孔径精度和孔表面粗糙度明显优于普通钻削,有效改善了普通钻削钛合金制孔的难加工问题。

因此,与普通钻削相比,超声椭圆振动钻削的分离断续脉冲式切削特性使其明显增强了钻头切削能力,降低了切削力及扭矩,能有效防止复合材料分层、撕裂,并改善钛合金钻孔过程中的钻削困难等情况,提升了切削加工稳定性,减小了孔出口毛刺高度,获得了良好的断屑和排屑效果,提高了加工效率和孔表面质量。