资讯·前沿

2019-01-17

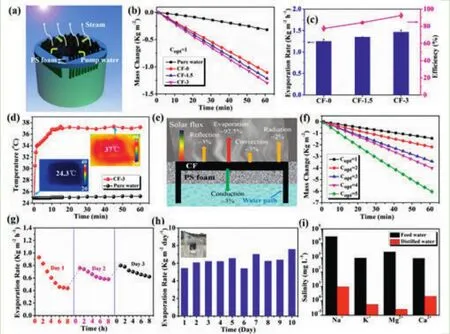

光热转化碳纤维将助力海水淡化

目前的光热转化材料主要有碳基材料、等离激元材料以及半导体材料等,上述材料由于其自身的物理化学稳定性,在高盐雾、高温度、高湿度以及高腐蚀等极端环境下存在应用局限,比如高盐海水(10wt%)、苦咸水、强极性有机溶剂、油水乳液等多介质的分离及纯化等。

为解决上述问题,中科院宁波材料所先进功能膜团队设计并制备了一种具有超稳定环境耐受性的碳纤维材料,用于光热转化多介质纯化。

研究团队通过水热合成技术在碳纤维表面引入稳定的碳层,提高表面粗糙度,比表面积增加到0.5m2/g,在波长为200~2500nm的光吸收由改性前的89%提升到97%;并且碳化改性过程中有部分极性官能团引入,改性后的碳纤维的表面极性提高,极性表面能提高到20mN/m,使得碳纤维能够依靠纤维之间的毛细力对液体(水或者有机溶剂)进行自提取,不需要附加额外的汲取材料,简化了太阳能蒸发器件的设计。编织后的碳纤维层可直接作为汲水及光热转化层进行多种介质的纯化。

研究结果表明碳化改性碳纤维材料,在多介质纯化领域具有广阔的应用前景,如高盐海水脱盐,有机溶剂脱色,油水乳液脱油等,大大拓展了目前碳纤维以及光热转化材料在溶剂纯化方面的应用领域。该成果以“Ultra-robust carbon fibers for multi-media purification via solarevaporation”为题发表在《Journal of Materials Chemistry A》杂志上。

(摘编自中国科学院宁波材料技术与工程研究所)

自愈合凝胶纤维及其自组装构筑纤维织物研发成功

纳米纤维或纤维微反应器近年来因其在组织工程、传感器和可穿戴设备中具有重要的应用而受到广泛关注。如何通过简单的方式将一维(1D)纤维材料转变成多维有序结构材料具有重要的研究和应用意义,亦是该领域挑战性研究课题之一。据报道,南京工业大学材料化学工程国家重点实验室、化工学院教授陈苏团队在国家自然科学基金重点基金的资助下,以微流控纺丝技术为手段原位合成了自愈合凝胶纤维,并利用原纤维间的自愈合作用力实现了1D纤维到多维织物的编织。

研究者通过分子设计,利用国内南京捷纳思微流体纺丝机原位合成了自愈合凝胶纤维。微流体纺丝技术由于其简单、高效、灵活的可控性和环境友好的化学过程为凝胶纤维和纤维微反应器的连续化构造提供了强大的平台。基于主客体作用力,凝胶纤维表现出优异的自愈合性能。研究者巧妙地利用自愈合凝胶纤维作为组装单元,借助原纤维间的固有的超分子作用力,实现了多维纤维织物的简单快速构筑,如图所示。织物具有良好的柔性、可拉伸性能和较高的机械性能。此外,研究者将凝胶纤维与导电纳米材料相结合,利用该方法成功制备了自愈合复合导线和超级电容器。这项研究成果为多维纤维结构材料的设计和快速构筑提供了一种新思路。

(摘编自高分子科学前沿)

科学家“诱骗”细菌产出仿蛛丝

几十年来,科学家一直试图仿造天然蛛丝,以用于手术缝线、运动装备和防弹背心等。不过,他们合成的纤维始终有所欠缺。如今,一个团队“诱骗”细菌产生了和天然蛛丝一样坚固和富有弹性的丝。

研究人员此前将来自蜘蛛的产丝DNA移植进细菌、蚕、植物,甚至山羊体内,以试图大规模产生这种物质。不过,迄今为止,最好的工程纤维的强度只有真正蛛丝的一半。蛛丝坚韧的秘密在于由上百个一连串重复氨基酸构成的大型蛋白质分子。这些氨基酸由长度相仿的重复DNA序列编码。不过,美国华盛顿大学能源、环境和化学工程学院教授Fuzhong Zhang介绍说:“通常来说,大自然不会喜欢重复DNA,并且会想办法清除它。”虽然蜘蛛知道如何让大型DNA保持稳定,但对于其他生物来说,这种重复的单元都被剪掉或者改变了。

为绕过这个问题,Zhang和同事修改了涉及产生蛛丝蛋白质的蜘蛛DNA。经过改造的拥有这种修饰DNA的微生物,会产生带有独特“标签”的蛛丝蛋白质分子。这些“标签”将两个分子粘在一起,从而形成想要的长链然后脱落。由此获得的蛋白质比最大的天然蛋白质还要长。研究人员将这些蛋白质研磨成粉末,然后混合进一种溶液。这种溶液可被纺成强度和天然蛛丝一样的纤维。

Zhang表示,合成蛛丝或能可持续地替代诸如尼龙等以石油为原料制成的纤维,但还需面临如何低成本、大规模生产的挑战。未参与该工作的圣地亚哥州立大学化学和生物化学学院教授Gregory Holland表示,最新方法可能面临同样问题,因为纺丝溶液由具有腐蚀性且成本较高的溶剂制成。

(摘编自中国科学报 )

亚麻—碳混杂纤维模具可使材料使用成本下降15%

英国预浸料和天然纤维增强织物生产商Composites Evolution日前发布消息称,推出一款创新的混杂纤维复合材料模具,用亚麻纤维增强织物降低传统碳纤维/环氧树脂模具的生产成本。

其实,当人们利用热压罐成型工艺生产碳纤维复合材料制品的时候,通常也会采用以碳纤维预浸料制作的模具。这样可以保证在加热过程中模具和部件发生同步的热膨胀,避免部件发生形变。然而,用碳纤维复合材料制作模具价格十分昂贵。

为降低模具的制作成本,Composites Evolution和模具制造商KS Composites共同开发了一款新的模具预浸料系统。因为亚麻纤维和碳纤维的热膨胀性能极为相似,所以他们在制作模具的过程中,以亚麻纤维增强织物替代了部分碳纤维织物。与传统全碳纤维复合材料模具相比,亚麻—碳混杂纤维模具的材料使用成本下降了15%,模具自身重量下降了15%。同时,亚麻纤维作为天然纤维的一种,可以自然再生,更加环保。

在KS Composites进行的测试实验中,亚麻—碳混杂纤维模具成功耐受了超过400轮热处理工艺周期,另有一件模具已投入产品生产。 Composites Evolution商业经理Gareth Davies评价说:“很高兴能为客户提供更加多样化的材料选择,这款新产品不仅具备技术优势和商业价值,同时还契合了可持续发展的理念。”

(摘编自中国国际复合材料展览会)

日本开发出可直接喷洒于皮肤的超细纤维

日本花王株式会社近日宣布开发出了创新的超细纤维(Fine Fiber)技术,将直径亚微米级别的超细纤维直接喷洒在皮肤上,可在皮肤表面形成轻柔自然的积层型超薄薄膜,达到护肤目的。这项在护肤、彩妆等化妆品领域里有前景的技术,未来还会在医疗领域应用。

超细纤维技术运用了无纺布领域的超细纺丝技术——静电纺丝法(ES法)。这种方法是将带正电的聚合物溶液喷射在带负电的对象物表面,就像蚕吐丝作茧一样,聚合物溶液通过喷嘴被拉伸成丝状并有力地喷洒出来,在对象物表面层层重叠,形成薄膜。

研究发现,生成的纤维膜与晒伤后脱落的皮肤角质具有类似的性状,集合了器械、电力、原材料、安全性、构造解析等技术。该方法形成的薄膜越靠近边缘越薄,因此会自然贴合皮肤,看不到皮肤与薄膜的交界线。而且,薄膜与皮肤的高低平面差别极小,所以不易脱落。

研发团队在开发超细纤维技术的过程中,为了在日常生活环境下形成性质稳定的超薄薄膜,对装置的小型化和最佳电压、流量的控制也进行了研究。该研究成果将在纤维工程、皮肤科学等相关学会期刊上发表。

(摘编自科技日报)

下一代新型碳纤维材料或将实现自我检测

碳纤维复合材料轻而坚固,是汽车、飞机和其他交通工具的重要结构材料。其是由聚合物基质组成,如环氧树脂,其中嵌入了增强碳纤维。由于这两种材料力学性能的不同,纤维在过大的应力或疲劳下会从基体上脱落。这意味着碳纤维复合材料结构的损伤可能仍然隐藏在表面以下,无法通过肉眼检测到,从而导致灾难性的失效。

美国能源部橡树岭国家实验室(Oak Ridge National Laboratory)威格纳研究员克里斯·鲍兰德(Chris Bowland)表示:“通过了解复合材料内部的情况,可以更好地判断它的健康状况,并知道是否有需要修复的损伤。”

最近,Chris Bowland和ORNL的碳和复合材料小组组长Amit Naskar发明了一种滚动条式的方法,将导电碳纤维包裹在半导体碳化硅纳米颗粒上。这种纳米材料嵌入的复合材料比其他纤维更强,并且具有一种新的能力——监测自身结构健康状况。当足够多的涂层纤维嵌入到聚合物中时,这些纤维就会形成一个电力网,而大块复合材料就会导电。半导体纳米颗粒可以在外力的作用下破坏这种导电性,为复合材料增加机电功能。如果复合材料被拉伸,涂层纤维的连接性就会被破坏,材料中的电阻就会发生变化。如果风暴湍流导致复合机翼弯曲,一个电信号可能会警告飞机的电脑以提示机翼承受了过大的压力,并提出进行检查的建议。

ORNL的滚动条式示范在原则上证明了该方法可以大规模生产下一代复合材料涂层纤维。为了制造嵌入纳米颗粒的纤维,研究人员将高性能碳纤维的线轴装在滚轴上,滚轴将纤维浸泡在环氧树脂中,环氧树脂中含有市场上可买到的纳米颗粒,其宽度约为病毒的宽度(45~65nm),然后将纤维在烤箱中烘干以固定涂层。进而,研究人员对纳米粒子嵌入的纤维粘附在聚合物基体上的强度、复合材料的传感能力等进行了测试。

目前,Chris Bowland和Amit Naskar已经申请了一项制造自感知碳纤维复合材料的工艺专利。“浸渍涂层提供了一种利用正在开发的新型纳米材料的新途径。”Chris Bowland说。ORNL实验室指导的研究和开发项目支持了这项研究,该研究发表在美国化学学会期刊《Applied Materials & Interfaces》上。

(摘编自前瞻网、JEC、赛奥碳纤维技术)

兰精公司申请25项专利技术

2018年12月3日,兰精公司向世界知识产权组织提交第一波新兰精™ Web技术专利申请。这25项应用专利专注于产品、过程和应用程序的发明,是兰精知识产权保护战略的一部分。

兰精™ Web技术涵盖一种从植物木浆开始,到生产100%连续Lyocell长丝的非织造织物的过程。该技术提供了一种独特的自粘结机制,可以在铺丝过程中,将细丝粘结在织物上。与其他非织造技术相比,这种自粘结机制使得非织造织物具有更优势的基础重量、更广泛的表面纹理,以及可悬挂性和尺寸稳定性。

兰精公司的企业战略非常注重可持续发展的创新,兰精™ Web新技术与该技术相关的25项专利的申请凸显了兰精对无纺布行业的承诺。兰精公司将继续支持其合作伙伴的业务,为消费者的日常需求提供可持续的创新解决方案。

(摘译自兰精公司/马安冬)

帝人公司DELTAPEAK系列开发新产品

2018年12月3日,日本帝人集团旗下的帝人前沿有限公司宣布,其DELTAPEAK系列高功能面料开发了一款新的面料,非常适合用于运动服装、时尚服装和制服等。帝人将在2020年春夏两季推出这款产品,目标是到2022年,年销量达到100万米。

随着运动休闲时尚的日益流行,消费者开始更加注重高功能产品外观的自然性。高功能DELTAPEAK系列是一种致密而均匀的卷曲面料,具有许多优良的性能,但在外观存在一定程度的瑕疵。新的DELTAPEAK系列面料提供了一种独特的性能合体和自然纹理的结合,新纱线随机结合了两种卷曲纤维,实现了柔软、高密度的结构。该面料融合了DELTAPEAK的微卷曲技术和SOLOTEX的线圈状卷曲共轭技术,通过特殊的染色技术,达到了贴合舒适、吸湿快干、轻量、膨松等性能,并具有自然的质感。

(摘译自帝人集团/马安冬)

英威达公司推出新莱卡技术

2018年11月27日,美国英威达公司莱卡®品牌的产品系列,推出新的专利莱卡®FREEFIT®技术,该技术使牛仔布和机织面料具备更柔软、易拉伸、回弹率高的性能。

莱卡®FREEFIT®科技诞生于消费者调查中。在对5个国家消费者的调研中,超过65%的女性受访者希望买到便于穿脱的牛仔裤,只有25%的受访者表示,他们最近买的一条牛仔裤让他们穿起来更舒服。此外,尽管56%的受访者希望牛仔裤能持久定形,但只有22%的受访者说他们最近买的那条牛仔裤没有变形。

英威达公司牛仔布和织布全球总监Jean Hegedus表示:“这一调研结果代表了真正的消费者需求缺口,我们团队相信莱卡技术能够解决这个问题。这有点像试图挑战自然法则,通常当你拥有柔软、容易拉伸的面料时,面料的恢复性就会受到影响。这项技术的独特之处在于其结合了两个相对的概念——柔软的拉伸和卓越的形状保持性能。”

莱卡®FREEFIT®面料采用英威达的专利技术和正在申请专利的技术,涵盖纱线、纺织品加工和织物结构。面料使用莱卡®dualFX®纱线是特殊处理,然后在特定结构提供软编织。除了容易拉伸外,与典型的弹力织物相比,这些面料不易被压缩。另外,英威达还将两种独特的Coolmax纤维与棉、莱卡纤维结合在一起,既有柔软、自然的手感和真实的美感,又达到凉爽舒适的效果。

(摘译自英威达公司/马安冬)