基于模糊PID数字控制算法的液压启动控制伺服系统的研究

2019-01-17陈雪梅谢清钟

陈雪梅 ,谢清钟

(1.广东技术师范大学,广东 广州 510665; 2.广州御银科技股份有限公司,广东 广州 510665)

0 引 言

近年来,随着工业控制过程的复杂化,液压启动伺服控制系统的对控制精度的要求逐渐攀升。液压启动伺服控制系统是机械生产过程的重要保障,可以直接参与生产,其控制效果与机械加工产品质量关系密切。就目前来讲,液压启动控制伺服系统是最为有效、科研项目支持最多的控制系统,同时也是一种参数多变、线性化不明显的控制系统,很难构建有效的控制体系模型[1],但控制能力与控制范围较大,值得进行深度讨论。

当前较为流行的液压控制算法为PID(比例Proportion、积分Integral、微分Derivative)控制算法和阀值控制算法。这两种算法在液压启动控制伺服系统中的应用具有比较完善的控制理论支撑。PID控制算法的稳定性强,但兼容性与抗干扰能力差,很难对处于复杂生产环境的液压启动控制伺服系统进行精准控制。而且,单一的PID控制器无法实时响应系统控制指令,难以发挥优势[2]。阀值控制算法较常应用于工程建设中,是一种线性控制算法,该算法可以通过监控系统数据转移流程,将控制变量主动调节到最佳取值范围,抗干扰能力非常强,但其实时性与精准程度处于劣势。相关学者在这两种算法的基础上,也提出了不少好的算法。

文献[3]利用 LabVIEW优化了液压启动控制伺服系统的阀门结构,又分别讨论了PID控制算法与阀值控制算法在系统中的不同控制效果。但这种从系统硬件结构入手的优化方法并未解决实质性问题,系统控制效果的提升幅度较小,而且成本较高[4]。可见,从控制算法上入手才是提升液压启动控制伺服系统控制效果最实际、也最有效的方法。

本文提出基于模糊PID的液压启动控制伺服系统控制方法,尝试结合传统阀值控制算法的模糊理论提高PID控制的抗干扰能力。与传统模糊控制需要建立模糊物理控制规则不同,本文的方法通过加强PID控制的数字化能力,增强PID控制器的实时响应能力,简化人工操作规程,获取理想的系统控制效果。

1 液压启动伺服系统控制问题的提出

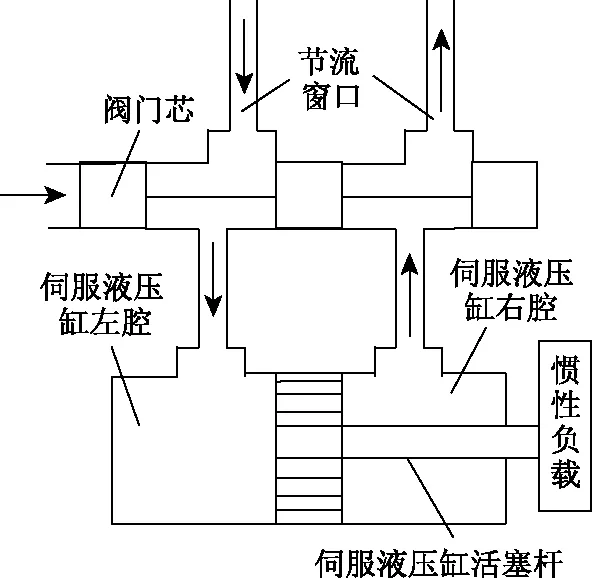

以惯性负载为例,讨论液压启动控制伺服系统的控制存在的问题,见图1,系统主要由节流窗口、阀门芯和伺服液压缸三部分组成[5],主要通过伺服液压缸实现控制。

图1 液压启动控制伺服系统控制原理

实施控制工作时,液压启动控制伺服系统向右推动阀门芯,这样节流窗口便会产生一个开度,伺服液压缸左腔开始工作,压力推动伺服液压缸活塞杆向右移动,惯性负载随之移动,使得伺服液压缸右腔开始工作,节流窗口也会同时进行液压反馈,获取控制数据。

其中,阀门芯与节流窗口开度之间的差值是系统控制误差的主要来源[6]。但节流窗口开度关系着系统控制力度,因而其往往不接受直接的物理调控,而是利用伺服液压缸实现流量传递,很难有效减少控制误差,这是当前存在的主要控制问题。

2 模糊PID数字控制算法在液压启动伺服控制的应用

2.1 模糊PID数字控制算法的设计

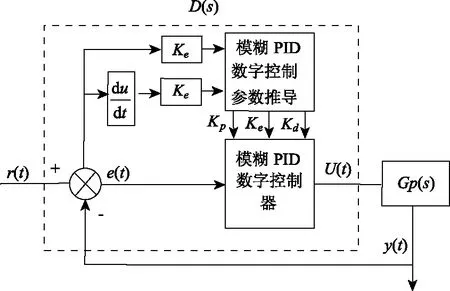

模糊PID数字控制算法将PID控制理念与阀值控制算法的模糊理念相结合,同时考虑到液压启动控制伺服系统中伺服液压缸存在的重要性,以减轻PID控制参数的不确定性与时变性为目标[7],通过模糊理念与数字化,调节PID控制算法的适应性,设计原理如图2所示。

图2 模糊PID数字控制算法控制原理

图2中,r(t)表示模糊PID控制输入;y(t)是控制输出;e(t)表示控制误差[8];Ke为PID参数集合,包括比例、积分、微分三项参数;Kp、KI、Kd是比例、积分、微分三项参数的增益;Gp(s)是控制输入传递函数;D(s)表示模糊PID数字参数调节函数。

根据以上定义,液压启动控制伺服系统中的模糊隶属度函数可表示为:

(1)

模糊PID数字控制算法控制算法实质上是对PID中的比例、积分、微分三项参数进行增益,以取得最小控制误差,其过程是通过模糊调整控制误差,并分析控制误差变化情况,自动选择最佳PID参数[9],以控制液压启动控制伺服系统达到较为理想的控制效果。

2.2 模糊PID数字控制器设计

模糊PID数字控制器身负增益PID参数的重要任务,因此,为了改善液压启动控制伺服系统的控制效果,将模糊PID数字控制器设计成如图3所示的综合控制结构。模糊PID数字控制器的作用对象,主要是伺服液压缸。

图3 模糊PID数字控制器

图3中,UB、UF、UP均为原控制输出,分别表示液压启动控制伺服系统自主控制输出、模糊控制输出以及PID控制输出。将三个输出汇总在一起采用模糊切换规则进行判断,将判断结果作用于被控对象,完成模糊PID数字控制器的控制输出。

模糊切换规则数字化判断表如表1所示,表中,S、M、B表示经模糊切换规则数字化判断后的控制输出,进行这项判断可以免去直接调节Kp、KI、Kd的过程[10],使控制更加精准。

表1 模糊切换规则数字化判断表

根据液压启动控制伺服系统中的隶属度函数φ可得出,φ只与控制输入传递函数Gp(s)以及模糊PID数字参数调节函数D(s)有关[11],图4是Gp(s)与D(s)的变化情况。

图4 隶属度函数关系图

图4中,α1、α2、α3、α4分别表示液压启动控制伺服系统中四个节流窗口的开度[12],排序以节流窗口工作顺序为准。

设模糊PID数字控制器中液压启动控制伺服系统自主控制输出、模糊控制思想输出以及PID控制输出的规则判断权重分别为w1、w2、w3,有:

w2=φuBe(t)

(2)

w2=φuSe(t)

(3)

w1=1-w3-w2

(4)

其中,uB、uS分别对应模糊控制思想输出以及PID控制输出的控制误差。

模糊PID数字控制器最终的控制输出可表示为:

(5)

3 实验

3.1 实验平台建立

在液压启动控制伺服系统控制过程愈发复杂的当今社会,用户对系统性能的期望越来越大,普通的系统性能验证平台已经不能满足用户需求[13],因此建立一个新的实验平台,主要针对普通PID控制算法与本文中模糊PID数字控制算法支持下,液压启动控制伺服系统控制效果进行验证。

实验平台在DSPACE软件上进行在线开发,这款软件由德国出品,在MATLAB与Simulink[14]两款软件上进行测试与开发,实现了这两款软件与DSPACE软件的功能融合与在线连接,使液压启动控制伺服系统可以在实施控制进程的同时接受多种类型软件的监控。经DSPACE软件开发出的实验平台,拥有其它平台所不具备的特征,包括过渡性能好、运算快速、与控制板的兼容性强以及软件支持性好[15]。总体来说,本次实验所使用的实验平台安全稳定,所得到的实验数据可靠性强,值得信赖。

实验平台的硬件部分由输入/输出接口、微处理器、控制板以及计算机组成,液压启动控制伺服系统与平台硬件连接实物图如图5所示,图6为控制板实物图。实验平台由输入/输出接口提供数据采集与串口通信功能,微处理器控制数据向液压启动控制伺服系统内传输,由控制板对系统控制指令进行实施。实验平台选择了型号为DS1021的控制板,其上接口资源丰富,包含输入/输出串行接口、增量编辑接口、处理器集成接口、即插即用接口等,并可提供过温、过压保护。

图5 液压启动控制伺服系统连接图

图6 控制板实物图

实验平台软件部分将进行编程、调试、下载等实验任务,所涉及到的软件类型与功能如表2所示。

表2 实验平台软件功能统计表

3.2 无干扰控制实验

通过新建立的实验平台将液压启动控制伺服系统干扰力控制为0,进行无干扰控制实验。无干扰控制实验采用阶跃响应曲线直观表达出普通PID控制算法与本文中模糊PID数字控制算法支持下的液压启动控制伺服系统控制效果。

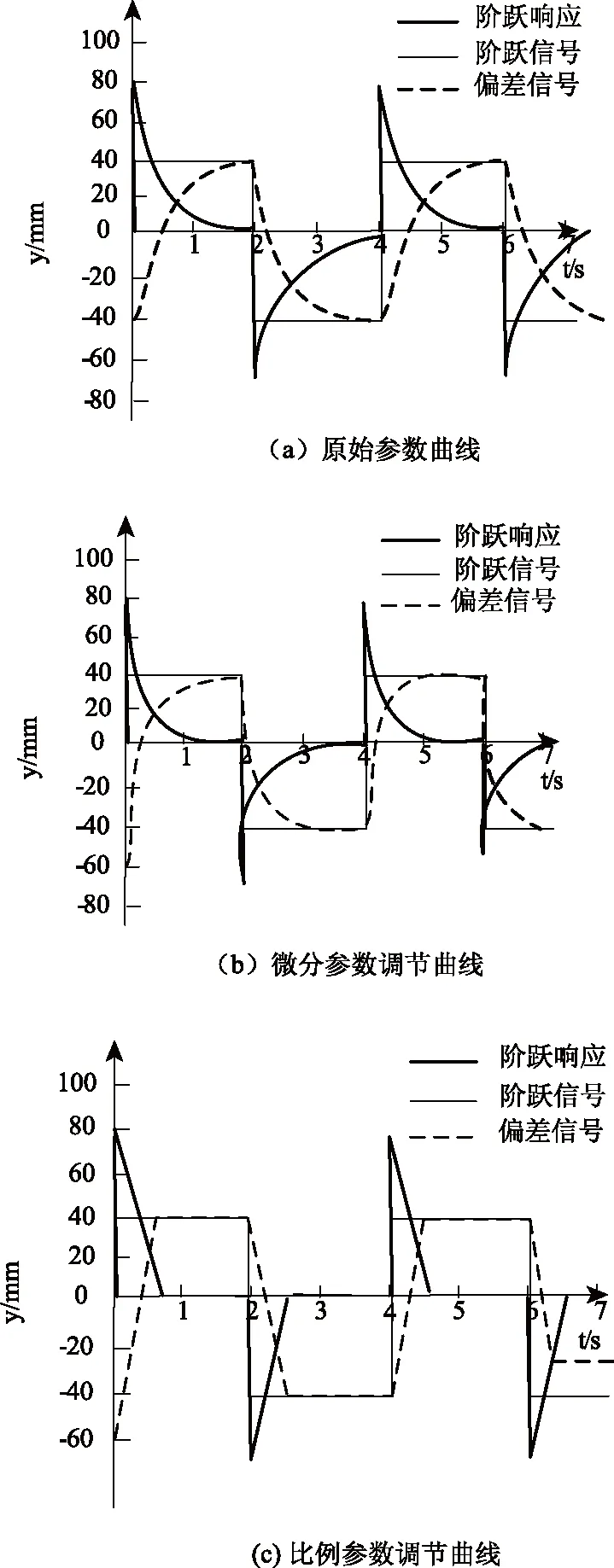

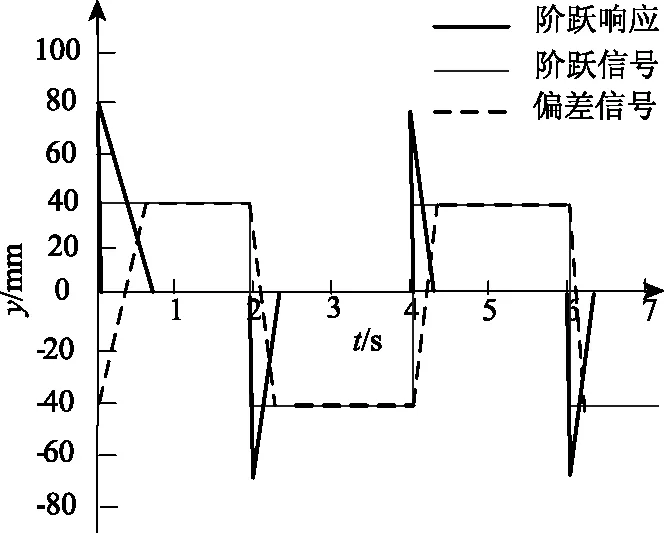

图7是普通PID控制算法的实验结果,y表示阶跃幅度,单位为mm;t表示响应时间,单位为s。由于普通PID控制算法在使用过程中需要通过调节PID的比例、微分、积分参数,才能达到理想控制效果,因此,实验先任意设定PID三项参数,得到图7(a)所示的阶跃响应曲线,再调节微分参数,得到图7(b)所示的阶跃响应曲线,最后调节比例参数,得到如图7(c)所示的控制效果。

图7 普通PID控制算法无干扰控制实验结果

从图7中可以看出,随着实验对普通PID控制算法中PID三项参数的不断调整,液压启动控制伺服系统逐渐达到比较不错的控制效果,控制时间从1.25 s经1.05 s降至0.86 s,控制响应能力得到了提高,但存在一些细微的超调现象。

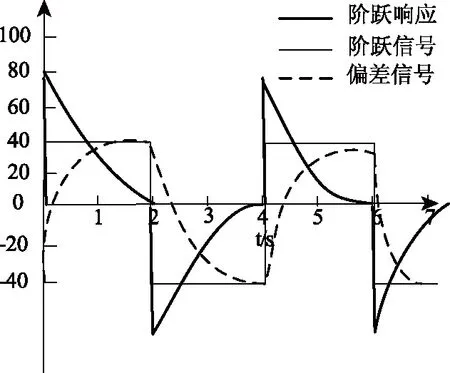

图8是本文中模糊PID数字控制算法的无干扰控制实验结果,与普通PID控制算法不同,模糊PID不用改变PID参数便能主动克服静态误差,从而获取比较理想的控制效果,其控制时间从0.91 s经0.43 s降至0.18 s,控制指令几乎不存在传输滞后,而且液压启动控制伺服系统的控制过程要比普通PID控制算法简单得多,数字化能力更强,控制效果更加有效。

图8 模糊PID数字控制算法的无干扰控制实验结果

3.3 有干扰控制实验

通过实验平台为液压启动控制伺服系统添加干扰力,普通PID控制算法与本文中模糊PID数字控制算法支持下的液压启动控制伺服系统最佳控制效果如图9、图10所示。

图9 普通PID控制算法有干扰控制实验结果

图10 模糊PID数字控制算法的有干扰控制实验结果

从图9、图10中可以看出,普通PID控制算法受干扰影响强烈,其在有干扰存在的条件下,液压启动控制伺服系统的控制效果明显下降,而且超调量增加,静态误差大,控制时间增加。本文中模糊PID数字控制算法的阶跃响应曲线受干扰影响较小,控制时间从0.93 s经0.48 s降至0.19 s,数据滞后现象不明显,与无干扰条件下的控制时间相比增加幅度不大,且超调量未增加,控制效果依旧较为理想。

将模糊控制法,烧录到液压伺服系统的控制芯片中。对重新搭建的液压伺服系统的抗干扰能力,压力波动性,动态响应特性分别自行测试。通过基于模糊PID数字控制算法的液压启动控制伺服系统的动态响应曲线。得出系统响应时间及超调量和调节时间等动态响应特性的评价参数,通过液压伺服系统的抗干扰能力曲线。可以获得系统的稳态性能评价,以及系统在外加负载情况中,能否在短时间内恢复到初始状态,作为评价抗打扰能力的指标。在系统正常工作时的压力是否出现变化,通过计算及判断系统的压力波动范围,并计算出压力波动的评价指标,得出文章控制系统性能的优劣性。 其测试内容如图11、12、13所示。

图11 液压启动控制私服系统动态响应曲线

图12 液压伺服系统抗干扰能力曲线

图13 压力波动曲线

由图11可以看出,通过基于模糊PID数字控制算法的液压启动控制伺服系统的动态响应曲线。得出系统响应时间及超调量和调节时间等动态响应特性的评价参数

由图11可以看出,基于模糊PID数字控制算法的液压启动控制伺服系统响应时间约为8 ms,图像中没有出现超调量,存在10 ms调节时间。由图12可知,外在负载增加时液压伺服系统能够在5 ms内恢复到初始状态,抗干扰能力强。根据图13可看出,液压伺服系统正常工作时,不存在大幅度压力波动,其波动数值范围为0.005 MPa。通过波动性能公式计算其性能指标为0.005/1.5×100%=0.3%,经过上述实验数据的分析得出模糊PID数字控制算法的加入让液压启动控制伺服系统的抗干扰能力得到大大的提高。

3.4 实验结论

综合实验平台所进行无干扰控制实验以及有干扰控制实验的实验结果,可以得出:普通PID控制算法在支持液压启动控制伺服系统进行控制工作时响应速度慢、数据滞后现象明显,虽然可以通过调整PID参数加强控制效果,但在调节过程中却无端增加了系统超调量,在存在干扰的状态下超调量增加得更加明显。而本文提出的模糊PID数字控制算法却能够主动克服系统静态误差,滞后小且不存在超调,抗干扰能力更强。更重要的是其操作简单,可自动调整系统到较为理想的控制状态。

4 结 语

本文尝试将模糊理论与数字化能力引入PID控制器,对液压启动控制伺服系统的控制算法进行大胆革新,设计出一种基于模糊PID数字控制算法的液压启动控制伺服系统。为了验证模糊PID数字控制算法在系统中的应用效果,实验在DSPACE软件上在线开发实验平台,令所得实验结果更加可靠,该实验平台验证出了模糊PID数字控制算法对液压启动控制伺服系统的重要性,证明了本文设计理念的创新性、可行性与重要价值。