重整氢增压机故障分析及解决方案

2019-01-15孙国民

孙国民

(中国石油辽阳石化分公司芳烃厂,辽宁辽阳 111003)

0 引言

重整氢增压机为50万t/a连续重整装置氢气外送增压机组,是重整装置的核心设备。机组型号4M50-145/5-13.5-64/12.2-31.5-BX,转速300 r/min,轴功率3260 kW,结构形式为四列二段对称平衡型往复压缩机。

机组所在装置于1996年建成投产,1999年进行了扩能改造,重整处理能力由原设计的40万t/a,扩能至50万t/a。扩能改造涉及压缩机部分为一段、二段缸径扩大及二段十字头部件适应性改造等,配套再接触系统只对重整产氢水冷器和一段再接触水冷器管束型式由原U型管式更换为高效螺纹管式,增加了部分换热面积。

长期以来,由于上游原料不足等原因,该套重整装置一直在65%的较低负荷下运行,2014年4月—2016年9月,装置处于停产状态。2017年以来,重整原料充足,装置持续在(58~60)t/h进料的高负荷状态下运行,机组出现了频繁故障及检修现象。

1 故障现象

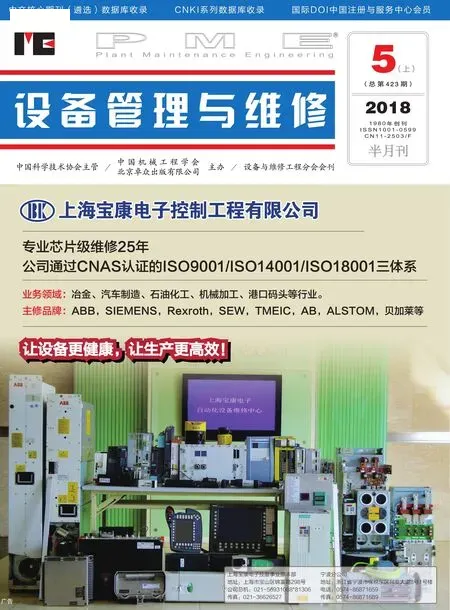

2014年以前,机组严格执行计划检修,主要检修内容为吸排气阀、托瓦、活塞环等易损件的更换,检修周期通常为80 d左右。自2017年起,K201机组反复发生30余次排气温度突升的现象,机组平均运行周期只有10 d左右。以8月27日故障的过程为例,控制室K201B二段一号缸排气温度在15 min内由100℃突升至115℃,其他温度无变化,此时现场检查确定二段一号气缸的缸头侧2台排气阀表面温度125℃,其他气阀温度正常,无其他活塞环、运动部件等故障现象。切换检修该2台气阀,发现气阀阀片边沿碎裂,更换后切换运行,排气温度恢复正常(图1)。

图1 机组排气温度变化趋势

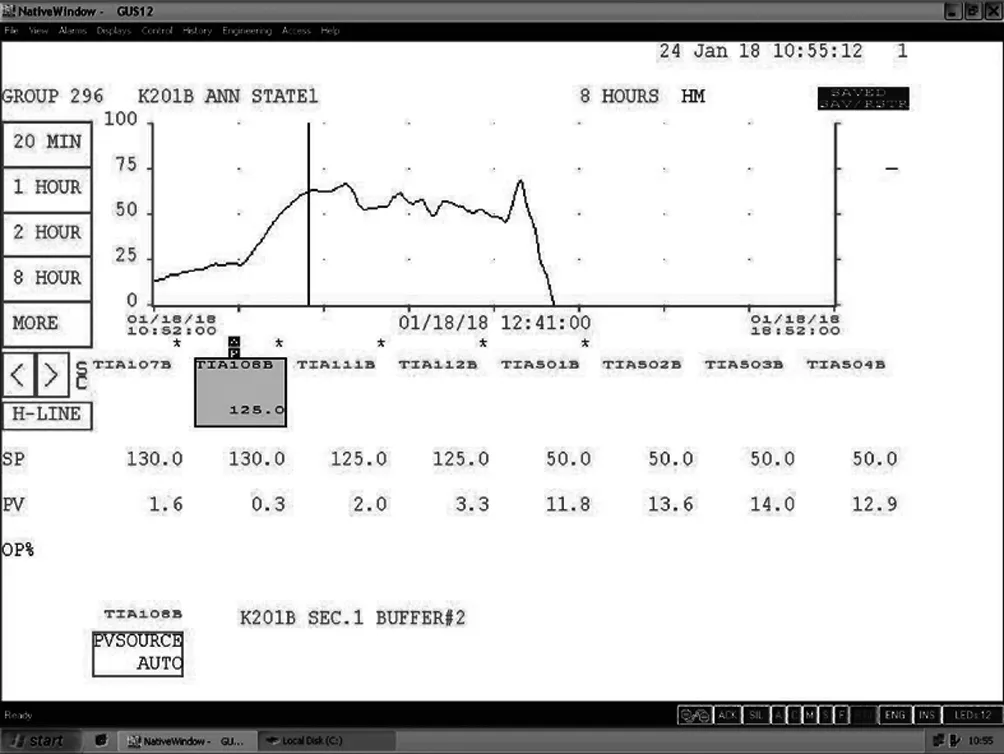

经统计分析,机组故障及运行周期变化有明显的时期界限,2017年初,重整装置开始满负荷运行,2017之前为低负荷运行的状态。设备的故障变化与工艺系统负荷变化有明显关联性。2017年5月18日,K201B突然振动联锁停机,检查发现二段一号缸体处两根连杆螺栓断裂,连杆弯曲变形,曲轴瓦径被断裂的连杆螺栓撞伤,近曲轴侧十字头上、下滑道被连杆撞损约160 mm,机身盖板变形,机身盖板螺栓孔损坏,主轴瓦供油管损坏等严重的设备部件损伤事故,见图2。

图2 连杆变形及连杆螺栓损坏情况

2 原因分析

经调研,重整装置的重整氢往复增压机组普遍存在带液现象,但像该机组这样带液如此严重的极其少见。在机组的运行过程中,在一段和二段入口管线聚液罐低点排放处均能排出大量液体,特别是二段入口的聚液罐在机组满负荷运行下平均每半小时能排出约1000 mL的液体。分析入口管线聚液罐处采集的气、液相组成,确定其液相组份与重整生成油组份相同,气相内氢气含量较高,达到93%,其他为C5以下轻烃。基本可以确定机组带液来源于氢气提纯降温的再接触系统。在工艺流程中重整氢气与重整生成油混合后进入再接触分离罐,油气分离后氢气由分离罐顶进入压缩机入口。因装置扩能后分离设备不配套以及分离罐内破沫网失效等原因,导致油气不能有效分离而进入压缩机内。

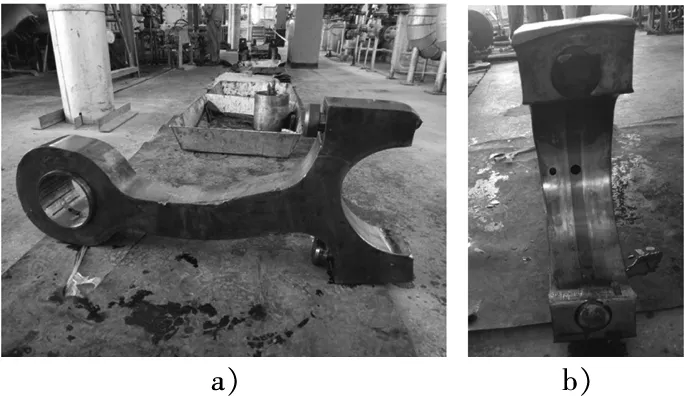

2.1 排气温度异常上升

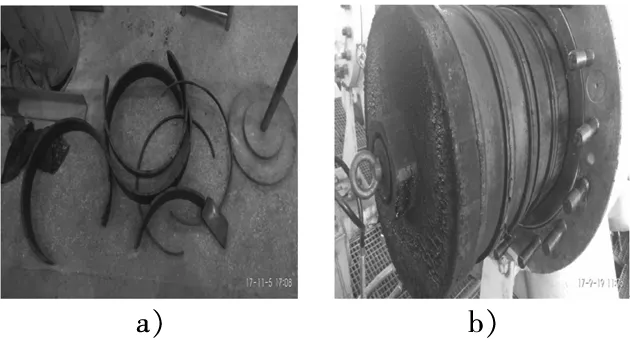

在拆检排气温度异常的气阀时发现阀片密封面附着大量结焦物质以及气阀弹簧粘滞,导致气阀阀片不能有效开启或不能平衡闭合,边沿受力不均而碎裂。工艺介质从阀片破损部位反复通过摩擦,使排气温度快速升高,气阀及阀片的带液情况见图3。

图3 部件

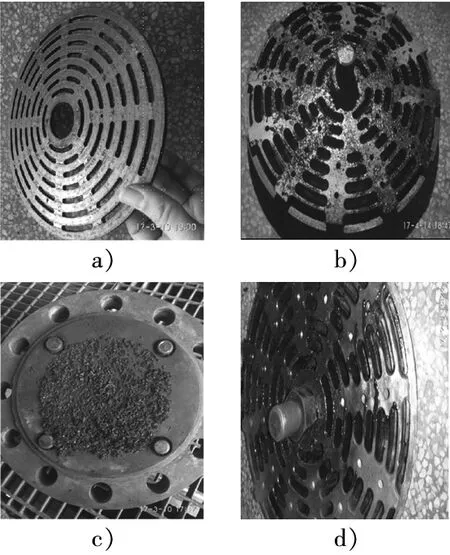

2.2 托瓦、活塞环加剧磨损,寿命缩短

由于机组大量带液,在活塞运行过程中,磨损下来的碎屑与积液结焦汇聚于托瓦或活塞环间隙处,影响托瓦及活塞环在气缸套内自由着床,并造成托瓦、活塞环卡滞在固定位置,导致托瓦、活塞环局部磨损严重或出现变形断裂的情况。2017年装置满负荷运行后,机组托瓦、活塞环故障频繁(图4),其平均寿命在40 d左右。

2.3 长期带液运行,导致机组受力部件严重破坏的原因分析

在对5月18日K201B机组部件严重损伤的分析中了解到,失效的二段连杆螺栓首次安装日期为2012年6月8日,已经累计运行了10 595 h(使用寿命 16 000 h);螺栓材料为35CrMoA钢。二段连杆部件首次安装日期为2013年9月25日,已经累计运行5730 h;连杆材料35钢,见图5。

在对断裂螺栓断口宏观、低倍分析;螺栓材料分析;螺栓金相分析等一系列的分析后,得出结论认为,

连杆是活塞与曲轴的连接件。曲轴在电机作用下旋转并通过连杆传递力矩,使活塞做往复运动,从而实现气体压缩的目的。在工作状态下,连杆本身承受着交变载荷。此时,最大的拉应力产生于连杆本身靠近大头部位。由于连杆大头是用连杆螺栓紧固在曲轴上,连杆受到的各种作用力均会传递到连杆螺栓上。因此,连杆螺栓所受的力为螺栓初始预紧力和气体压缩过程中连杆传递过程的活塞力,即连杆螺栓所承受的负荷为交变拉应力。1号连杆螺栓的断裂位置是在螺栓中部凸肩配合(定位)环的过渡圆角处。1号连杆螺栓断口的裂纹源附近还有多条与断口平行的裂纹存在,表明螺栓表面这个部位存在着严重的应力集中。在交变拉应力的作用下,疲劳裂纹就会萌生在螺栓表面,并不断地向螺栓内部扩展,当裂纹扩展到一定程度即使螺栓的有效承载截面小到不足以承受工作载荷时,就会导致螺栓的完全断裂。因此,1号连杆螺栓断裂为典型的疲劳断裂。2号连杆螺栓的断裂位置和断口形状可看出该螺栓断裂为拉伸过载韧性断裂。即当1号螺栓疲劳断裂后,使2号螺栓承受的载荷迅速增加,进而造成2号螺栓的严重过载,发生塑性变形并出现颈缩现象,直至其最后被拉断。因此,2号连杆螺栓的断裂为典型的拉伸过载韧性断裂。

最终,认定机组长期带液运行,由于液体的不可压缩性,使连杆螺栓所承受的交变应力远远大于实际设计值,导致连杆螺栓在没有达到使用寿命的情况下突然疲劳断裂,机组严重受损。

图4 托瓦、活塞环卡滞及损坏

图5 连杆螺栓断裂状况

3 解决方案

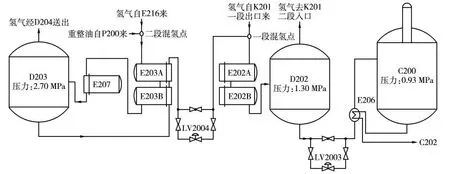

图6 工艺流程改变前

图7 工艺流程改变后

(1)在原压缩机一段、二段入口管线电伴热的基础上,增设1 MPa蒸汽伴热,在保证排气温度可控前提下尽量提升该段气流的温度,减少进气凝液的产生。

(2)增加压缩机气缸止点间隙。在修复K201B时,已通过加工缸座及缸盖的方式,将一段止点间隙由8 mm调整至15 mm,二段止点间隙由3 mm调整至10 mm,通过热动力计算及机组实际运行结果看,可有效缓解机组带液现象。

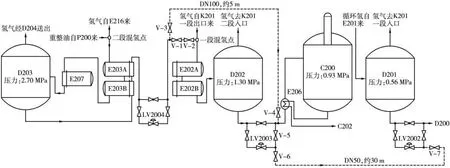

(3)经过对入口带液组成分析,清楚了液体来源,通过改进工艺流程,切除再接触系统液相,在再接触系统一段混氢点前接引三通及DN100管线,连接至D202液位控制阀LV2003阀后,原进D202液相物料直接经E206进C200,同时接引从LV2003阀后去LV2002阀后DN50管线用于D202排液。

通过将二段再接触分离罐D203的液相旁通,使液相不与氢气混合,彻底切除压缩机入口氢气中的液相来源。工艺流程改变前后分别见图6和图7。

4 结论

(1)1年来,K201A/B累计检修31次,更换吸气阀58台次,更换排气阀139台次;平均不到2个月更换一次托瓦、活塞环,特别是5月份发生的K201B连杆螺栓断裂事故,检修历时50余天。全年该机组疲于切换、频于检修,严重影响了装置的安全平稳运行。

(2)为彻底解决机组带液造成的频繁故障,经过深入调研论证,对机组及系统进行了一系列可行的改动,特别是利用停车窗口机会,对各高分罐的破沫网进行了更换,更为重要的是改变工艺流程,变两段再接触为一段再接触,将液相来源彻底切除。通过上述解决方案的实施,在机组一段入口管线聚液罐低点排放处仍有极少量气液夹带,而二段入口管线聚液罐低点排放处没有任何液体排出,系统带液现象明显改善。

(3)截至目前,该机组单台已稳定运行2个月,在对机组的计划检修中发现,带液现象基本消除。下一步,将择机实施加高加大高分罐尺寸,采用高效除雾器;增加段间冷却器换热面积,提升换热效果的措施,彻底解决往复机组带液问题,确保重整装置核心设备的安全稳定运行。