电炉-精炼炉冶炼时脱锰工艺的研究与实践

2019-01-15黄飞

黄 飞

上海电气上重铸锻有限公司 冶铸分厂 上海 200245

1 研究背景

锰是钢的主要添加元素,一定量的锰能提高钢的屈服强度和抗拉强度,但在取向硅钢、超纯净转子钢中,锰元素会影响钢的磁性能,提高钢的回火脆性敏感性,从而影响钢的性能。目前,脱锰工艺的探讨与分析一般集中在转炉生产中,对电炉-精炼炉流程的脱锰工艺探讨较少。笔者从脱锰的热力学、动力学理论着手,结合国内某重机厂生产超纯净30Cr2Ni4MoV转子钢(锰含量不高于0.05%)的实践,分析电炉-精炼炉流程生产低锰钢的工艺。

2 锰在钢中的作用与危害

锰作为主要添加元素,在结构钢、耐磨钢中能增加基体中锰置换原子的数量,提高钢的屈服强度和抗拉强度[1]。在高级管线钢中,能在含碳量较低的条件下代替碳元素,提高钢的屈服强度,降低γ-α相变温度,细化晶粒,从而提高钢的韧性,降低韧脆转变温度,提高综合性能[2]。一定含量的锰在大部分钢中都可作为有益元素添加,提高钢的性能。

另一方面,在取向硅钢中,锰元素会形成第二相质点,干扰钢种组织{110}和<001>的取向度,阻碍钢种单一高斯织构的形成,影响钢的磁性能[3]。在超纯净转子钢中,锰与磷会在晶界处形成锰-磷共偏聚,引起晶界处磷含量的增大,提高脆性转变温度,影响钢的性能[4]。在这些钢中,为了保证钢的性能,要严格限制锰的含量,一般要求钢中锰含量不高于0.05%。

3 钢水脱锰理论基础

3.1 锰氧化热力学分析

锰在钢水中,会发生氧化反应[5]:

(1)

式中: []表示钢水中组元;()表示炉渣中组元;ΔGo为标准状态时反应的吉布斯自由能变化,J/mol;T为热力学温度,K。

(2)

式中:a(MnO)=x(MnO)r(MnO);a[Mn]=f[Mn]W[Mn];a[Fe]=1;a(FeO)=x(FeO)r(FeO);a(MnO)、a(FeO)分别为炉渣中MnO和FeO的活度;a[Mn]、a[Fe]分别为钢水中锰和铁的活度;x(MnO)、x(FeO)分别为炉渣中MnO和FeO的摩尔分数;W[Mn]为钢水中锰的质量分数;r(MnO)、r(FeO)、f[Mn]依次为炉渣中MnO、FeO和钢水中锰的活度因子。

当反应达到平衡时,由于钢水中锰的含量很低,可以认为f[Mn]=1。

将式(2)经过数学变换,可得:

(3)

式中:L[Mn]为渣与钢间的分配因数。

由以上反应式可知,钢水中锰氧化与温度T、炉渣的氧化性和炉渣中r(MnO)有关,需要熔池有较低的温度,炉渣有较高的氧化性,及时排除炉渣中的MnO。

3.2 锰氧化动力学分析

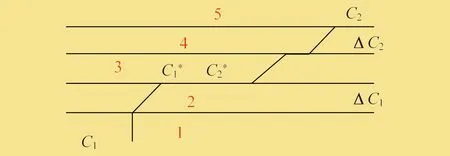

图1 锰氧化过程

由此可知,锰向相界面扩散速率为:

(4)

界面化学反应的速率为:

(5)

MnO向炉渣扩散的速率为:

(6)

式中:β1、β2分别为钢水和炉渣界面内的传质系数;K为反应的平衡常数;K=K+/K-;K+、K-分别为正逆反应的速率常数。

当反应达到平衡时,J1=J2,联立式(4)~式(6),得:

(7)

根据质量守恒定律,钢水和炉渣中的锰元素总和是一定的,于是有:

(8)

联立式(3)和式(7),得:

(9)

式中:K[Mn]=β1A/Vm;K[MnO]=β2A/Vm;A、Vm分别为单位体积炉渣和钢水的界面面积。

由式(9)可知,钢水和炉渣的接触面积越大,锰的氧化速度越快。为了加快锰的氧化,必须使炉渣具有良好的流动性和发泡性。炉渣碱度较高时,会降低炉渣中SiO2在气泡表面的吸附,降低炉渣的发泡性能。相关研究表明,当炉渣碱度为1.6时,炉渣具有最好的发泡性和流动性[7-8]。

3.3 锰在电炉冶炼中的氧化过程

在钢水形成熔池,吹炼初期,钢水中的锰元素被氧化进入炉渣,使渣中MnO含量升高,反应式为[9]:

(10)

继续吹氧,随着熔池温度的升高,钢水的脱碳反应速度加快。如果不及时换渣,炉渣中的MnO会重新还原进入钢水,反应式为:

(11)

在氧化末期,随着脱碳反应的完成,钢水和炉渣中的氧含量大大提高,钢水中的锰发生氧化反应进入炉渣,反应式为[10]:

可见,在脱锰过程中,除了要控制好温度,及时换渣,还要使终点钢水具有一定的氧化性,防止氧化后期出钢时回锰。

4 电炉-精炼炉脱锰工艺

4.1 工艺制订原则

通过脱锰反应理论分析,在电炉冶炼脱锰时,需要低的炉渣碱度、较强的氧化氛围、较低的熔池温度,在出钢时需要保持较低的终点碳。在精炼炉冶炼时,为了防止回锰,需要进行兑包卡渣处理。以国内某重机厂冶炼生产超纯净30Cr2Ni4MoV转子钢为例,具体探讨脱锰工艺的制订与实践。表1为超纯净30Cr2Ni4MoV转子钢的化学成分规范。

4.2 工艺实践

由表1可知,在电炉冶炼中需要做好脱磷和脱锰工作。脱磷需要高碱度、低温、高氧化性的热力学条件[11-13],脱锰需要低碱度、低温、高氧化性的热力学条件。为了达到脱磷和脱锰的目的,该重机厂采用四渣法的操作工艺进行电炉脱磷、脱锰,即加入四批渣料,进行造渣、换渣,先进行脱锰,再进行脱磷。第一、第二批渣料渣量为1.5%钢水量,碱度为1.8。第三、第四批渣料渣量为2.0%钢水量,碱度为2.5。前两批渣料主要用于脱锰,后两批渣料主要用于脱磷。为了保证钢水具有足够的氧化性,在装料前加入0.5%钢水量的氧化铁皮,控制电炉的终点碳含量不高于0.10%,防止回锰。由热力学条件可知,脱锰和脱磷都需要在低温条件下进行,但过低的熔池温度影响反应速度,不利于脱锰、脱磷反应的进行。经过综合考量,该重机厂将脱锰、脱磷反应的熔池温度控制为1 560~1 590 ℃。为了防止精炼炉回锰使锰含量超标,需要控制电炉放钢时钢水中的锰含量不高于0.04%。在进入精炼炉工位后,进行升温,此时不采取还原操作。当温度升高后,进行兑包卡渣处理,进一步防止回锰。锰在钢水中的含量变化见表2。由表2可以看到,制订的脱锰工艺有效,脱锰达到了预定的目标。

5 结束语

通过脱锰热力学和动力学的分析,结合超纯净30Cr2Ni4MoV转子钢冶炼脱锰工艺的实践,可得出以下结论。

表2 锰含量变化情况

(1) 从脱锰热力学理论分析可知,脱锰需要低温、高氧化性和及时换渣。

(2) 从脱锰动力学理论分析可知,脱锰需要在较低的碱度条件下进行,较低的碱度有利于炉渣发泡,改善脱锰的动力学条件。

(3) 通过某重机厂冶炼超纯净30Cr2Ni4MoV转子钢的实践表明,电炉-精炼炉流程冶炼低锰低磷钢时,可以采用四渣法工艺。前两批渣料控制碱度为1.8,用于脱锰。后两批渣量控制碱度为2.5,用于脱磷。

(4) 为了满足脱锰需要的氧化性条件,可以在装料时配入0.5%钢水量的氧化铁皮。在实际冶炼中,控制脱锰温度在1 560~1 590 ℃较为适宜。