局部数据控制模型设计方法研究及其在汽车开发中的应用

2019-01-15汪永辉朱叶勤

汪永辉, 朱叶勤

上汽大众汽车有限公司 上海 201800

1 数据控制模型(DKM)在汽车开发中的意义

随着国民经济的迅速增长,我国汽车产业迅速发展[1],随之而来的是国内轿车市场竞争的日趋白热化。国内各大轿车生产商在研发方面的投入与日俱增,如何开发出具有独特竞争优势的新产品,是汽车企业能否在竞争中胜出的关键[2]。在新产品研发过程中,不仅要求外形美观,而且要求内饰迎合消费者的口味。为了能够早期发现产品设计缺陷,并在投产前及时解决,那么将会降低后期投入费用,从而节约大量开发成本[3]。

上汽大众产品研发试制中心通过多年不断的努力创新,形成了一系列DKM设计和制造方法,大大降低了开发成本,缩短了制造周期,提高了产品质量,对轿车新品的开发具有重要意义。

2 DKM概述

DKM[4]指用聚氨酯材料加工而成的实体物理模型,其中所有单件都是拆件制作。通过对实体物理模型进行评价,最终对计算机辅助设计(CAD)数据进行确认验证。DKM按照大小,可以分为局部DKM和整车DKM两种。

DKM在德国大众汽车开发流程中占有极其重要的地位,这一技术造价昂贵,难度又高,各种缝隙必须严格按照CAD数据制造,表面质量要求在平行灯光反射下均匀,单件及总成都经过激光测量仪的严格测量,单件制造精度为±0.15 mm,局部模型总成制造精度为±0.25 mm,被认为是模型制造的尖端技术,长期以来都是在德国及欧洲设计和制造。上汽大众试制中心经过多年探索,形成了一套标准DKM设计方法。

3 局部DKM设计方法

在新产品开发过程中,需要及时准确地发现产品缺陷,确认造型可靠性。在不同时期,需要一些特定区域的局部实物模型,给决策层作参考,从而最终确定批量结构数据的基础数据。局部DKM由此而来,设计局部DKM时主要包含骨架设计、单件结构设计及附件设计。

3.1 骨架设计

根据模型切割范围确定骨架大小及验收节点,一般车头车尾局部模型骨架均为铝合金铸造骨架。

铸铝骨架是通过整体浇铸及一体铣削而成的骨架,具有质量轻、精度高、不易变形等优点。图1所示为车头局部DKM骨架。

图1 车头局部DKM骨架

铸铝骨架设计方法如下:① 确定局部控制模型切割范围;② 确定骨架上所需要安装零件的数量;③ 根据零件数量确定零件安装位置的分布;④ 设计每个安装在骨架上零件的定位孔及紧固孔;⑤ 根据零件大小尺寸,确定是否需要导向装置;⑥ 确定附件的安装位置及安装方式;⑦ 在合适的位置设计测量坐标孔。通过以上七个步骤,可以确定骨架的基本结构。在设计过程中,需要注意零件销孔、螺纹孔横向及纵向分布,因为如前保险杠、翼子板、前盖等大件,会摆放到标准加工平台上进行加工。铸铝骨架厚度为20 mm,根据强度校核,需要局部设计加强筋。为了方便骨架搬运及后续零件的安装,骨架上需要设计减重孔及方便模型工人操作的避让孔。

3.2 单件结构设计

确定局部DKM骨架后,需要对单件进行结构设计。单件结构设计指将光顺表皮数据设计成可以安装在骨架上的零件结构数据。汽车上的零件材料种类繁多,根据DKM表面要求[5],一般采用聚氨酯代木和铝合金两种材料。由于汽车油漆达不到光亮件的展示要求,因此光亮件一般采用铝合金铣削,其它零件采用不同密度的聚氨酯代木铣削。

单件结构设计方法如下:① 确定零件安装面;② 确定零件灰区面数据,零件灰区面指光顺数据面上不包含,但在批量件上又包含,且在批量车上是可见的部分,如翼子板靠近前盖处的翻边;③ 根据零件光顺面大小确定销孔位置和螺纹紧固点;④ 如果零件过大,考虑设计导向孔及吊装孔。由于模型总成精度高,需要在X、Y、Z三个方向均可调整,因此在设计时需要在零件和骨架之间预留调整间隙,一般采用1 mm标准垫片。另外,通过设计偏心销套、偏心销来保证其它两个方向可调[6]。通过以上标准方法设计前盖及尾灯结构,如图2所示。可以看到,虽然设计方法相同,但是设计出来的不同零件,其结构却大不相同。

图2 前盖及尾灯结构

3.3 附件设计

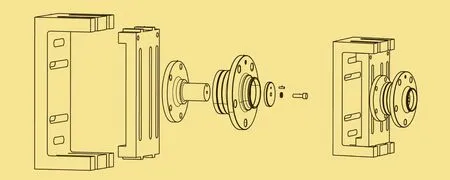

完成骨架及单件结构设计后,需要对附件进行设计,主要包含轮胎安装机构[7]、封板及模型车身高度展示架。考虑到模型需要在车身高度上展示,根据每个车型的车轴运动数据表(AKD),确定轮胎安装高度或展示架高度,通常情况是半载状态,即AKD中ML1+75 kg。轴机构一般为三向可调节,车头局部DKM轴机构如图3所示。展示架一般采用工业铝型材搭建。封板设计以外形美观为宜,如图4所示。边界偏置10 mm,向模型内部偏置3 mm,预留给封板。

图3 车头局部DKM轴机构

4 局部DKM标准库

局部DKM设计过程中,需要用到很多标准零件。为了能够更快、更方便地选取这些标准零件,对Catia V5进行二次开发,建立了局部DKM标准库,如图5所示。标准库中主要包含销钉、销套、螺钉、螺纹套及DKM专用螺纹套等多种不同规格的标准零件[8]。

图4 车头局部DKM封板

图5 局部DKM标准库

在设计单件结构时,需要考虑零件定位和固定方式。在局部DKM中,零件的安装面一般采用平面,定位采用两个销子,螺纹数量根据零件大小而定。先设定好销子的位置与方向,以及安装的面,然后根据标准库中的类型选定规格,最后通过点、线、面的方式确定销孔形状。

5 局部DKM设计方法的应用

新朗逸是上汽大众的畅销车型,在产品研发时,设计和制造了该车型的局部DKM[9]。现以该车型为例,介绍局部DKM设计方法的具体应用过程。

5.1 车头骨架

设计骨架时,需要考虑大零件的安装。在车头部分,需要安装在骨架上的零件有前保险杠、前盖、左右翼子板四大件,其它零件均安装在前保险杠上。除了考虑安装零件外,还要结合车身高度、机床标准工作平台参数信息、标准螺纹及定位销块参数、测量点布置信息,将这些参数作为骨架设计的输入参数进行设计。为了方便骨架参数化设计,可以将前盖安装平面、左右翼子板安装平面、前保险杠安装平面等大的安装平面设定为主要的参数输入。当光顺数据发生大变化时,可以修改这些参数,进而调整骨架大小。通过基本面设定,可以确定骨架的初始大小。

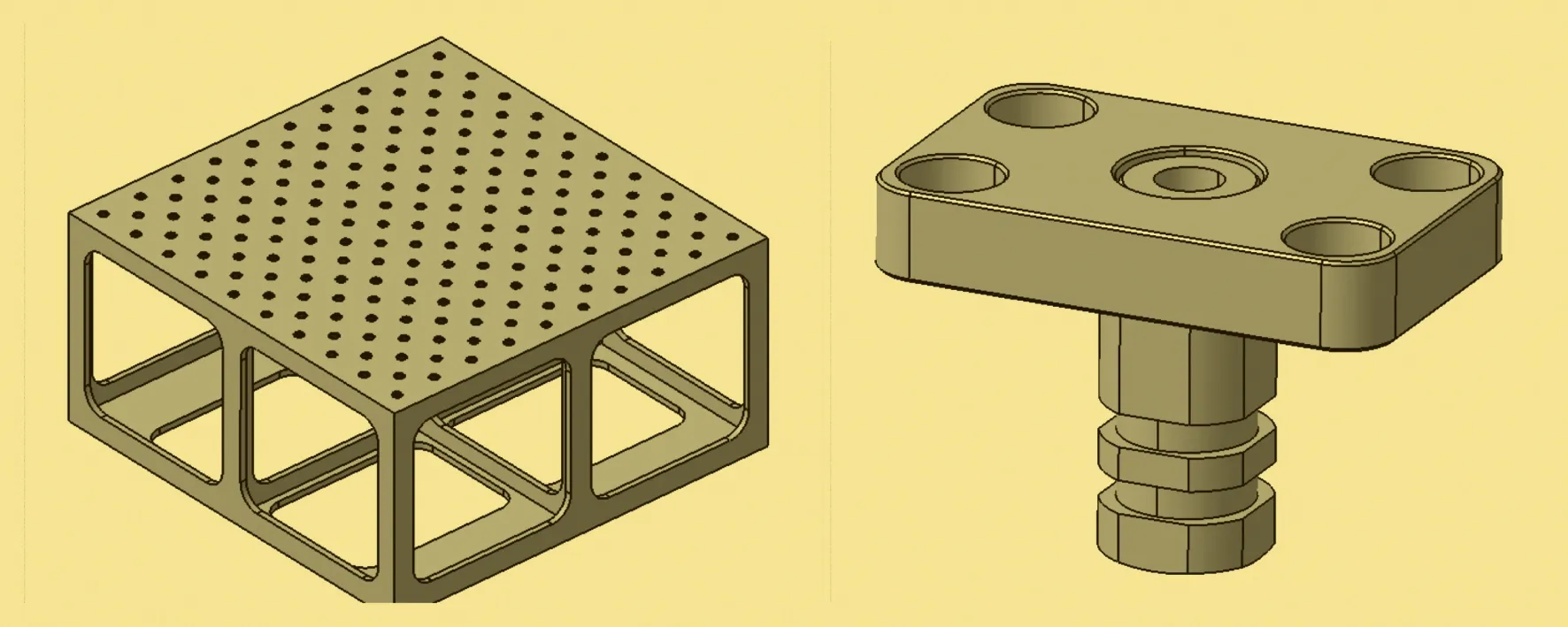

加工平台与局部DKM专用镶块如图6所示。

图6 加工平台与局部DKM专用镶块

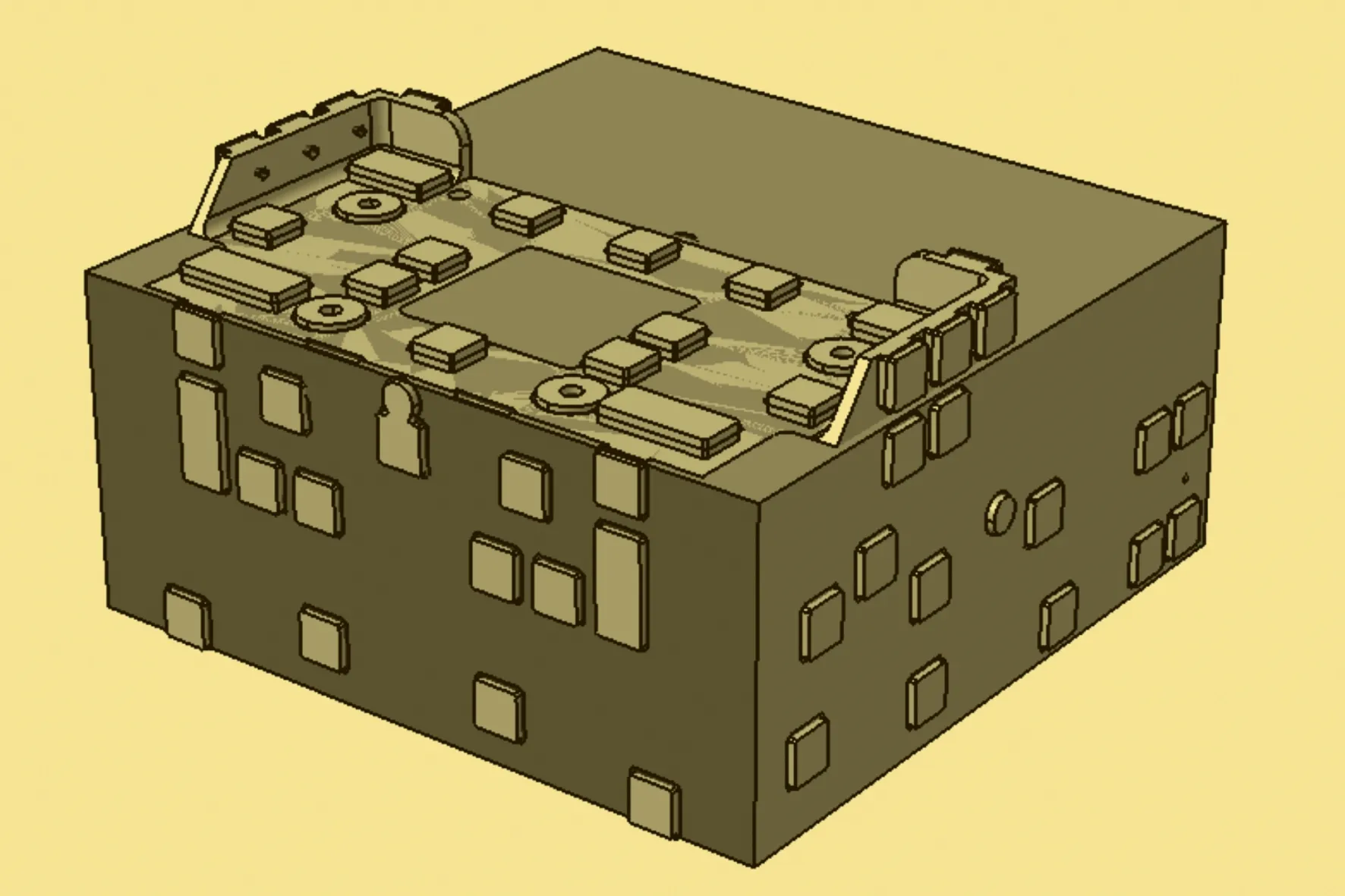

为了减少加工量,需要优化骨架整体结构,如图7所示。将安装平面提取出来,一般安装平面高出骨架大平面15 mm。

图7 优化后骨架结构

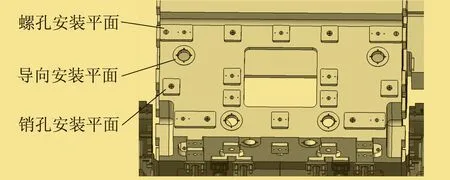

根据一般车头四大件的安装结构,可以确定骨架上安装平面的基本位置。有了安装平面基本位置后,可以确定大件的安装点。大件安装平面有三种类型:销孔安装平面、螺孔安装平面、导向安装平面,如图8所示。

为了配合机加工平台尺寸,销孔间距一般以100 mm的倍数进行布置,数量为两个。螺孔的间距与销孔X向、Y向成50 mm的倍数进行布置,具体可以参考加工平台规格,数量不限。为了使零件能够更加轻松地安装到骨架上,需要设计导向柱和导向套,导向柱安装在零件上,导向套安装在骨架上,数量一般为两个,具体位置没有特殊要求。如果是前盖类,建议布置四个导向柱或导向套,防止翻转。

图8 大件安装平面

安装平面尺寸一般为70 mm×70 mm,销孔为阶梯孔,余下部分只需要根据零件结构自行布置即可。可以将这些位置设置成参数化,数据一旦更改,能够快速更新。完成四大件安装平面设计后,骨架设计还需要完成如下内容:① 测量位置布置;② 轴机构设计;③ 骨架支撑及顶升机构安装设计;④ 封板设计及模型配重;⑤ 减重及避让孔设计。另外,在骨架内部需要设计一些能够使模型工人伸手安装零件的位置。为了能够顺利铸造出骨架,一般内部倒角半径为20 mm。在倒角后需要确认每一个螺钉压紧面是否为平面,如果正好在倒角面上,会导致螺钉紧固时与螺纹孔不在一条直线上,无法紧固零件。

以上为新朗逸车头模型骨架的设计过程,考虑到骨架为铝合金铸造整体铣削,变形量小,可以在后续车型中改造和重复利用。

5.2 前保险杠

前保险杠的结构设计是车头模型中最复杂的,因为其涉及到的零件非常多,如上格栅、前大灯、前雾灯及盖板、下格栅及下扰流板、拖钩盖板及前车雷达等,这些零件最终都要安装到前保险杠上。根据骨架设计数据,可以得到前保险杠自身的安装平面及安装点。

设计保险杠时,需要用到的灰区数据主要为左右轮罩结构数据和底盘前部结构数据。前保险杠结构可以自上而下设计,上格栅和大灯的安装面可以为同一个平面,如图9所示。保证上格栅和大灯安装厚度后,结合自身安装点及镶块大小,就能够确定安装平面的具体位置。

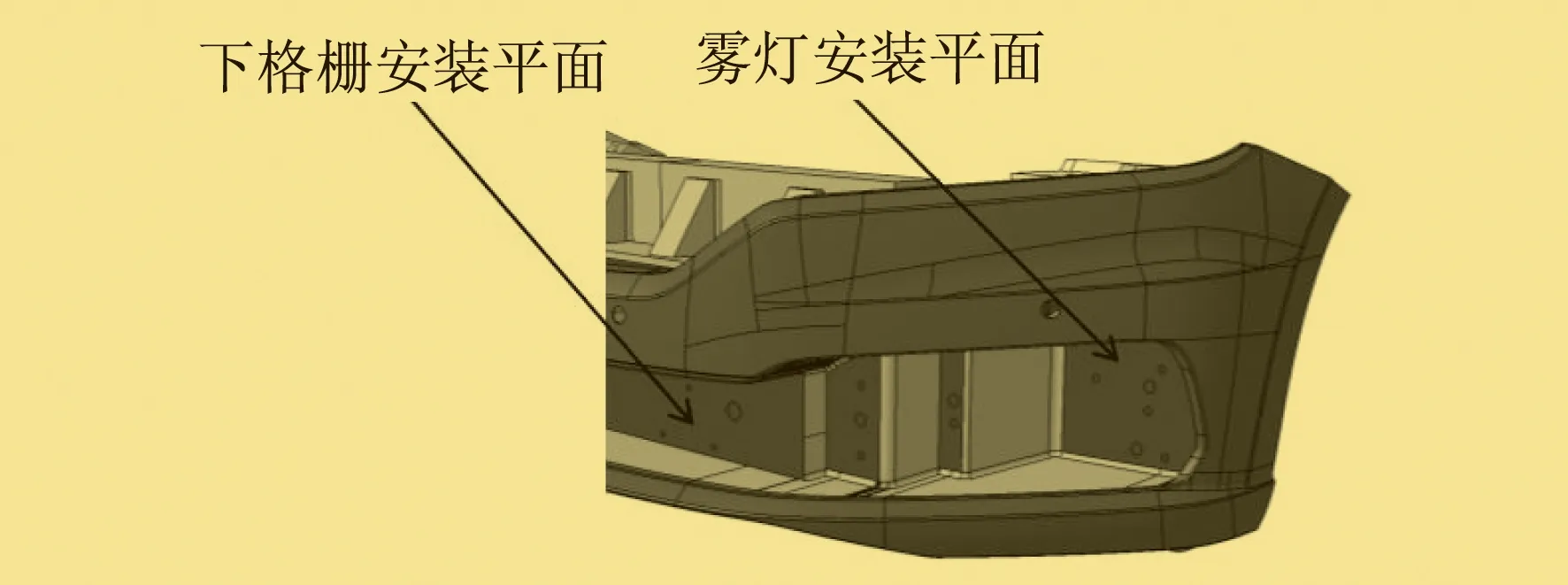

下格栅及雾灯安装平面如图10所示。保证前保险杠最薄处大于60 mm,就可以确定雾灯的安装平面。下格栅安装平面一般根据格栅结构而确定,其它设计辅助面均为X向拉伸,否则会产生内扣,从而导致无法加工和安装。

图9 上格栅及大灯安装平面

图10 下格栅及雾灯安装平面

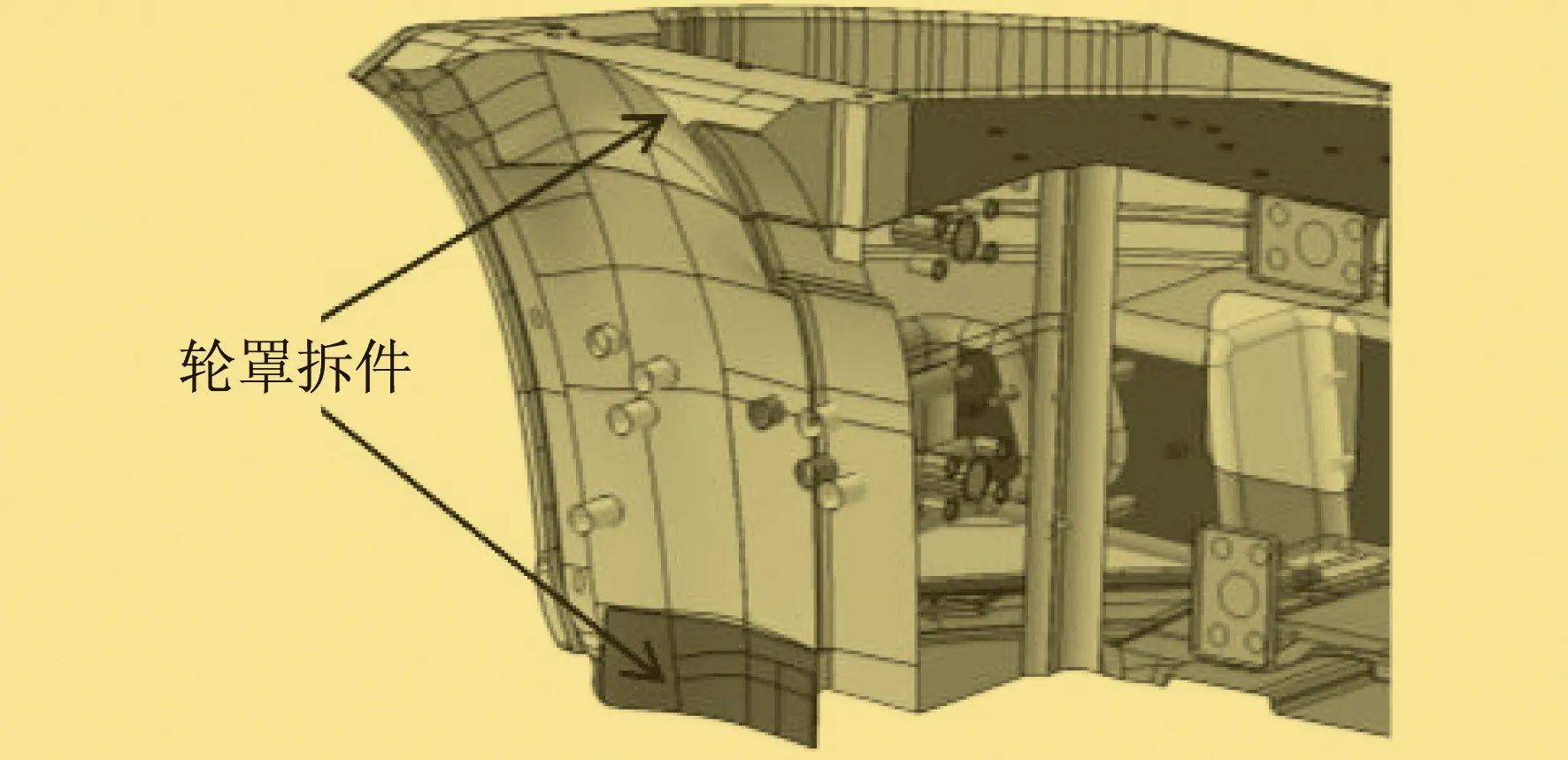

完成上部数据结构设计后,需要考虑轮罩灰区设计。如图11所示,上部轮罩拆件是为了方便前大灯安装,下部轮罩拆件是由于轮罩边缘厚度太薄。由于是灰区数据,因此可以有接缝,并采用丙烯腈-丁二烯-苯乙烯共聚物铣削。剩余零件的安装平面,如大灯清洗器、拖钩盖板、倒车雷达等,根据零件法向或X向做拉伸即可,具体拉伸长度可以根据零件大小及螺钉、销子、销套长度来决定。至此,前保险杠的模型结构数据已设计完成。为能够更加方便搬运,可以在前保险杠上部安装吊装孔,并在适当的位置挖孔,减轻前保险杠的质量。

图11 轮罩灰区设计

前保险杠是车头局部DKM的主要部件,作为主体,安装在保险杠上的零件较多,因此具有代表性,其它零件可以参照保险杠零件的设计方法来完成。

以上通过实例详细介绍了局部DKM设计的具体步骤,由于局部DKM属于高精度模型,因此除了设计部分外,零件材料的选择、机加工编程及加工方式[10]、总成的匹配、模型的测量等也都至关重要。

6 结束语

局部DKM在汽车研发过程中具有重要作用,对汽车产品的外形面、圆角、缝隙、落差有直观评判。通过笔者所述的局部DKM设计方法,能够设计出各类符合要求的局部DKM骨架、单件结构和附件,为研发出更好的汽车产品提供了可靠保障。