具有区域移动能力的协作机器人技术研究

2019-01-15周兵

周 兵

上海发那科机器人有限公司 上海 201906

1 研究背景

智能工厂是构成工业4.0的核心元素。在智能工厂内,不仅要求单体设备是智能的,而且要求工厂内的所有设施、设备与资源实现互联互通,以满足智能生产和智能物流的要求。智能物流是工业4.0的核心组成部分,在工业4.0智能工厂框架内,智能物流是连接供应、制造和客户的重要环节,也是构建未来智能工厂的基石。智能单元化物流技术、自动物流装备及智能物流信息系统是打造智能物流的核心元素[1]。

近年来,国内生产制造工厂内的生产自动化技术在不断升级,但是工厂内的物流输送部分还相对落后,物料在各生产单元间传输大多依靠传统的人工上料方式[2]。如果全部通过输送线的方式输送物料,整个工厂内设备的布局将受到极大限制。在国内最先进的汽车工厂中,以一个年产量为30万辆的整车制造工厂作为参考,包括仓储、短驳、拣货、上线等操作在内的厂内物流费用1年一般可达到2亿元。随着人力成本的增加,这一数据将不断增大。可见,通过技术创新提高厂内物流效率及自动化势在必行[3]。

针对现状,笔者提出将协作机器人安装在自动导引小车(AGV)上,组成具有区域移动能力的协作机器人,进行厂内物流自动运输,可以有效满足工厂内物流自动化的需求。

2 协作机器人

目前对传统工业机器人的使用还存在许多不足之处,具体包括:① 机器人基本靠离线或在线编程完成预先设定动作,智能化程度不高;② 由于环境自适应性差、结构笨重、运行噪声大,为保证安全,机器人基本工作在隔离网内,缺少人机交互;③ 机器人安装调试周期长,不能适应企业对客户的快速响应和市场变化;④ 机器人成本较高,企业一次性投入负担比较重[4]。

为顺应市场需求,协作机器人悄然诞生。这种新型机器人能够直接和人工一起并肩工作,而无需使用安全围栏进行隔离。

协作机器人具有以下优势:① 通过多传感器融合,提高机器人的智能水平,使编程更加简单,并提升环境适应性;② 结构灵巧,低功耗,低噪声,无需安全围栏,实现人机并肩工作;③ 小型,轻巧,可移动,安装方便,即插即用,可为用户降低成本,缩短工作时间;④ 使用范围广,不仅可以用于工业制造领域,而且可以用于家庭服务、休闲娱乐场合[4]。

对于人机协作场景下机器人主动避碰的方法,已经有很多研究[5],市场上较为成熟的协作机器人都是通过力传感器检测接触力的方法来保证人员安全的。

目前,全球最大的机器人生产制造商发那科生产的协作机器人,采用安全色彩设计的绿色外观,手臂以软性材料包裹,整个机身配备力传感器,最小可以设置至1 N触碰力的情况下立即停机,可在开放环境中与工人一起工作。另外,该类型机器人具有牵引示教功能,工人可拉拽机器人手臂进行编程,自动生成路径程序,大大方便了现场的调试工作。当前市面上的协作机器人多以轻质、灵巧设计为主,机器人的最大负载大多小于10 kg。发那科开发的协作机器人最大负载可达到35 kg,这也是目前世界上负载最大的协作机器人。发那科协作机器人如图1所示。

图1 发那科协作机器人

3 区域移动能力的协作机器人系统架构

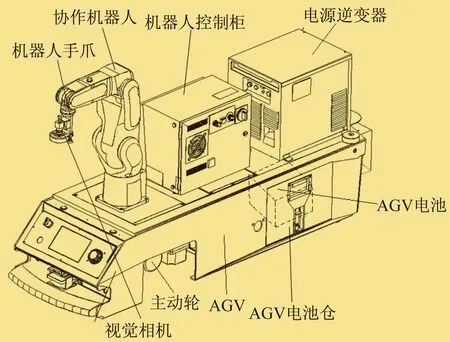

具有区域移动能力的协作机器人系统将协作机器人与AGV结合使用,其系统架构如图2所示。协作机器人安装在AGV上。机器人控制柜与机器人本体连接,可控制机器人的运动。机器人控制柜通过电源逆变器连接AGV电池进行供电。另外,机器人控制柜还需要与AGV本体进行信号连接,以便两种设备可以协调工作。AGV本体具有电磁或光学等自动导引装置,控制行驶路径。AGV电池为可充电的蓄电池,安装在电池仓内,为AGV提供动力。通过地面AGV交通管制系统来调度AGV的行进路线。

图2 系统架构

AGV为轮式移动,底部有主动轮,相比步行、爬行或其它非轮式移动设备,具有行动快捷、工作效率高、结构简单、可控性强、安全性好等优势[6-7]。AGV的引导方式有多种,比较常用的是电磁感应引导、视觉引导、激光引导和磁引导等[8]。AGV本体可以背负几百千克至数吨质量的负载,在本体平台上设计物料放置工位,以便物料在运输过程中进行放置。与物料输送中常用的其它设备相比,AGV的活动区域无需铺设轨道、支座架等固定装置,不受场地、道路和空间的限制,因此,在自动化物流系统中,AGV最能体现自动性和柔性,可实现高效、经济、灵活的无人化生产[9]。

4 高精度定位

具有区域移动能力的协作机器人系统采用无线缆束缚的AGV,实现在工厂区域内的柔性移动。协作机器人的使用可保证在无安全防护围栏的作业环境中不会对人身安全产生威胁,视觉系统的配置可保证协作机器人对物料的准确定位。通过上述技术,构建了一个可实际应用的具有区域移动能力的协作机器人作业平台。

由于使用具有区域移动能力的协作机器人在各个工位间进行物料传输,因此如何使系统能够准确无误地识别物料位置,进而使机器人准确抓取物料,是系统需要解决的问题。

在实际工厂中,如果各个物料的上下料工位有自动机械工装定位,那么其位置是准确定位的。如果物料的上下料工位没有自动工装定位,那么其位置是不定的,每次抓取前需对物料进行定位。另外,就AGV自身的移动定位精度而言,无论采用何种导航方式,AGV的定位误差精度就在5~10 mm之间,所以,具有区域移动能力的协作机器人在每次到达同一个工位时,是存在位置误差的。

针对以上情况,在机器人手爪上安装一个视觉相机。这一相机可以是二维视觉相机,用于物料在平面上定位,也可以是三维视觉相机,用于物料可能出现的倾斜。

在具有区域移动能力的协作机器人到达每个工位时,机器人通过视觉系统对物料进行拍照定位,得到机器人与物料间的相对位置偏差。机器人补偿相对位置偏差后准确抓取物料,放入AGV物料平台上暂存,并移动到下一工位。如果需要下料,可对下料位置的工装或输送设备进行拍照定位,然后抓取物料进行下料工作。

通过上述视觉设备,可以有效补偿物料定位及AGV行走造成的位置偏差。以使用130万像素的二维视觉相机为例,采用8 mm镜头,使用小型协作机器人,拍照高度在400 mm,可以对336 mm×315 mm视野范围内的物料或工装特征进行拍照定位,理论定位精度可达到0.3 mm,解决了高精度定位抓取的问题。

5 系统安全

对于具有区域移动能力的协作机器人而言,系统安全首要考虑的是对人员的保护,其次则是系统的自我保护。具有区域移动能力的协作机器人,其服务对象是人类,为了保护人类免受伤害,需要各种传感器来限制机器人自身的行为,防止系统与周围的人或物碰撞。

为确保安全,需要在AGV本体上安装智能检测传感器。当具有区域移动能力的协作机器人在各工位间行走时,机器人在AGV上处于手臂收缩状态,且机器人无动作。AGV本体上有智能检测传感器,传感器可以设置为对行走路径上的扇形区域扫描,一旦有人员或其它物品在路径前方,传感器检测到后AGV立即停止行走。待人员或物品移动到路径以外后,AGV可自行恢复行走,保证自动化物料运输过程中的安全问题[10]。当具有区域移动能力的协作机器人处于物料上下料阶段时,AGV停止行走,机器人动作。如果有人员触碰到机器人,机器人本身的力传感器检测到外力后,动作将立即停止,保证人员安全。操作人员只需按下复位按钮,机器人便可继续抓放作业。

6 供电及电气控制架构

具有区域移动能力的协作机器人需要在工厂内各个工位间行走,因此系统不能通过传统电缆连接方式供电。AGV本身可以携带电池模块,常用的AGV电池多为24 V或48 V直流供电[11],而传统的机器人供电方式为三相交流380 V或单相交流220 V,且一般为通过电缆连接供电。因为本系统的特殊构造,所以无法使用传统的供电方式向机器人供电。

在AGV平台上,安装一个电源逆变器,可以将AGV电池的直流电逆变为机器人所需要的交流电。在工厂内专门设计AGV充电工位,在具有区域移动能力的协作机器人无工作任务时,机器人自动行走至充电工位,AGV电池充电。待需要物料运转时,通过控制系统下发命令,机器人离开充电位置,进行上下料工作。

具有区域移动能力的协作机器人控制系统由自动化控制系统、AGV交通管制系统、AGV本体控制器及机器人控制柜系统组成。工厂内制造执行系统根据生产需要,与自动化控制系统和AGV交通管制系统实现通信,下达生产物料运转任务。自动化控制系统根据要求给出信号指令,通过AGV系统中转传输给机器人调用相应的抓取程序。AGV交通管制系统主要负责任务分配、车辆调度、路径管理、交通管理、自动充电等功能[12]。AGV本体控制器在收到AGV交通管制系统的指令后,负责AGV的导航计算,实现导引、车辆行走等功能。AGV到达相应的上下料工位后,将自动化控制系统的信号指令传输给机器人控制柜系统。机器人控制柜系统得到指令信号后,调用机器人程序完成上下料工作,并回传完成信号,通过AGV系统传输给自动化控制系统。其中,AGV交通管制控制器与AGV本体控制器通过工业级无线保真网络模块进行信号连接传输。

通过上述连接方式,整个系统完成整体通信控制,一套地面控制系统可以控制多个具有区域移动能力的协作机器人,使其有效地在工厂内工作。电气信息控制连接流程如图3所示。

图3 电气信息控制连接流程

7 结论

笔者提出了具有区域移动能力的协作机器人,可以在工厂内各加工单元之间进行物料传输,很好地满足了工厂内物流自动化的需求。这一系统的应用,既可以减少工厂内传统输送设备的数量,又可以保证物料流转的稳定性,同时便于信息化技术对物料流转的管控,使工业4.0智能工厂得以更好的实现。