不同阀口形态对内流式锥阀液动力的影响

2019-01-14,,,

, ,,

(浙江大学 机械工程学院,浙江 杭州 310027)

引言

液压阀作为液压系统的控制元件,在控制液流时,由于流过阀口处的液流方向和流速都产生了变化,阀芯受到液动力的附加作用。液动力对阀的动、静态特性影响很大,是设计液压阀需考虑的重要因素,因而液动力一直是液压研究的重要关注点,国内许多学者已对此作出了大量研究[1-4]。

锥阀是液压阀主要结构形式之一。锥阀由于密封性好、过流能力强、响应快、抗污染能力强、结构相对简单等优点,成为广泛应用的液压元件。锥阀阀芯的形状可分为全锥型和平底型,其中,由于平底锥阀的通流能力大于全锥型[5],因而平底锥阀常用于液压插装阀中。与锥阀阀芯配合的阀座通常可分为有倒角阀座和无倒角阀座,两种情况构成了不同的阀口配合形态,必然对阀芯所受液动力的影响不同。

锥阀按液流的流向可分为内流式与外流式,本研究主要针对内流工况,通过CFD仿真对内流式平底锥阀在不同阀口配合情况下所受液动力的特性进行了研究。

1 建模与仿真设置

1.1 几何模型与网格划分

首先在SolidWorks中建立三维模型,然后将其导入ICEM CFD中进行网格划分。对流体域计算模型进行网格划分时,由于阀口周围流场变化剧烈,因此对阀口周围的流体网格需进行局部细化,以提高计算的准确度。最后将划分好的网格文件导入Fluent中进行流场仿真。

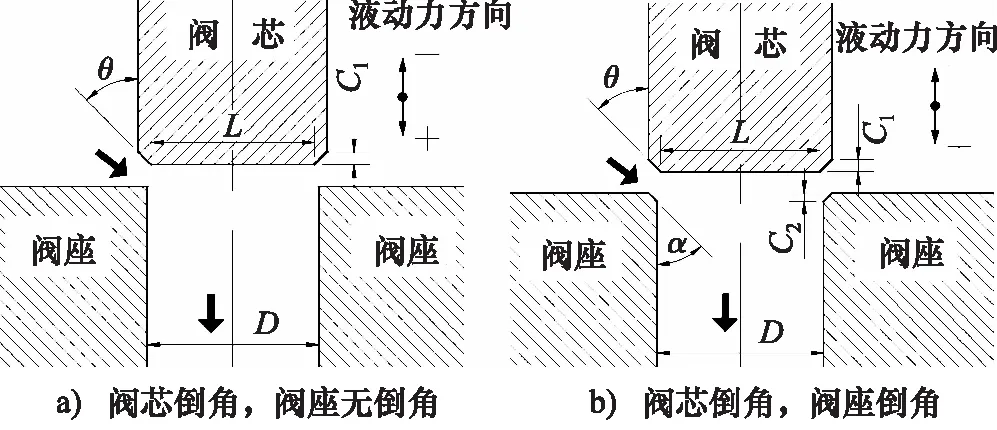

两种不同阀口形态的截面图如图1所示,两种情况仅阀座处不同,其余参数均一致,液动力方向如图1中箭头所示,典型的阀内流体三维模型如图2所示,典型的流体网格模型如图3所示。

图1 两种不同的阀口形态

图2 典型的阀内流体三维模型

图3 典型的流体网格模型

1.2 Fluent仿真设置

在进行Fluent流场仿真时,模型选择及参数设置对仿真的结果至关重要。本研究中仿真设置参数如下:

(1) 模型设置 由于液压阀内流体流动状态为湍流,因此选择Standardk-ε湍流模型;

(2) 入口设置 由于液压阀内流体被视为不可压缩,因此采用速度入口Velocity-inlet;

(3) 出口设置 压力出口Pressure-outlet,并设定出口压力为0.1 MPa;

(4) 流体参数 液压油密度860 kg·m-3,动力黏度0.039644 kg·m-1·s-1。

为了分析不同开口度下的稳态液动力,每种模型建立了开口度分别为1,2,3 mm,共3个不同的计算模型。

不同开度下,仿真的入口流量如表1所示。

表1 不同开度下速度入口的流量

2 仿真结果分析

在进行CFD仿真计算时,应根据流体实际的流动状态在ANSYS/Fluent求解器里选择合适的湍流模型。本研究采用单相湍流模型来进行计算求解。ANSYS/Fluent 软件里包含了工程常用的一些湍流模型,以适应不同的工况,其中k-ε两方程湍流模型具有计算精度高、运算量小等特点,因此被广泛用于湍流流场仿真,其中湍动能k及其耗散率ε采用如下方程计算:

Gk+Gb-ρε-YM+Sk

(1)

(2)

上两式中,Gk为由平均速度梯度产生的湍流动能;Gb为由液体浮力所产生的湍流动能;YM则代表了可压缩湍流向整体耗散的率的波动扩张;C1ε,C2ε,C1ε是三个模型常数;σk,σε分别是k和ε的湍流普朗特数;Sk和Sε是用户定义值。

此外,湍流黏度μτ用下式计算:

(3)

上述各常数的默认值为:C1ε=1.44,C2ε=1.92,C3ε=0.09,σk=1.0,σε=1.3。

图4 两种形态时,液动力曲线图

2.1 阀座无、有倒角时阀芯所受液动力仿真结果

如图4a所示,阀座无倒角时,阀芯仅在小开度时(x=1 mm)液动力方向为正,当行程x≥2 mm,尤其是在流量增大后,液动力方向转变为负向,即开启方向,而开启方向的液动力将不利于阀芯的运动稳定[4]。随着流量增大,液动力相应增加,在x=3 mm,Q=200 L/min 时,阀芯所受液动力达到-30 N。

如图5a所示,阀芯仅在x=3 mm,且流量Q≥160 L/min 之后,液动力方向转为负向,负向液动力幅值很小;而在小开度时,液动力均为正向,但幅值相比于无倒角时增长极大,在x=1 mm,40 L/min时,阀芯所受关闭方向的液动力高达58 N。

可见,阀座是否有倒角对于阀芯所受液动力的幅值和方向都有着很大影响。

图5 两种形态时,压降曲线图

2.2 阀座无、有倒角时阀口压降曲线仿真结果

阀座无倒角时的阀口压降曲线如图4b所示,阀座有倒角时的阀口压降曲线如图5b所示,而两种压降的对比曲线如图6所示。由图可见两种形态下的阀口压降曲线基本一致且无变化,仅在开度x=3 mm时,在某些流量下,无倒角时的压降略大于有倒角时的压降。因此阀座是否有倒角对阀的压降产生的影响可忽略不计。

图6 两种不同形态的压降对比曲线

2.3 网格无关性验证

由于Fluent仿真是以网格为基础进行计算的,网格的数量对于计算结果必然有影响,因此对仿真结果进行网格无关性验证是必要的。阀座无倒角和有倒角两种情况的网格无关性验证曲线如图7所示。

由图可见,50万网格的计算结果与100万网格的计算结果误差很小,因此,可以认为50万网格的计算结果是可靠的。

3 结论

锥阀在液压传动中应用十分广泛,近年来液压传动向高压大流量方向发展,插装阀的应用越来越普遍。而平底锥阀通常用作插装阀的主阀芯,因而对平底锥阀的研究具有实际意义。本研究对阀座无倒角和有倒角两种不同阀口形态的平底锥阀阀内流场进行仿真,通过CFD仿真得出如下结论:

(1) 阀座无倒角。小开度时,阀芯所受液动力幅值小,方向为正,即趋于关闭方向,有利于阀芯运动的稳定;随着阀口开大,液动力幅值不断增大,且方向转变为负,即趋于开启方向,不利于阀芯运动的稳定。从整个阀芯行程来看,阀芯所受液动力的方向可以认为基本为负向,是不利于阀芯稳定的;

(2) 阀座有倒角。小开度时,阀芯所受液动力幅值比无倒角时急剧增大,方向为正,有利于阀芯运动的稳定。但由于幅值很大,对阀芯的控制仍会造成较大的影响;随着阀口开大,液动力幅值不断减少,当阀芯行程达到x=3 mm,流量Q增大到160 L/min时,液动力方向发生转变;然而,在x=3 mm,Q=200 L/min时,阀芯所受液动力约为-7 N,幅值很小,可以忽略不计。因此在大开度时,液动力对于阀芯的干扰基本可以忽略。从整个行程上来看,阀芯的液动力方向基本可以认为处于正向;

图7 无倒角时,无关性验证曲线图

(3) 阀座是否有倒角对于阀的压降曲线没有影响。