带缺口飞机框肋类零件展开工艺数模快速设计∗∗

2019-01-14韩志仁余志良

韩志仁 王 毛 张 敏 余志良

(①沈阳航空航天大学航空宇航学院,辽宁沈阳110136;②沈阳航空航天大学航空制造工艺数字化国防重点学科实验室,辽宁沈阳110136;③中航飞机汉中飞机分公司模线中心,陕西汉中723215)

飞机框肋类零件是机体框架中的组件.框肋类零件的腹板通常是平的,且四周有弯边[1].在制造过程中,弯边零件需要根据展开图计算出展开尺寸进行下料,或根据展开样板进行下料[2].弯边展开工作多以手工计算为主,计算机计算为辅,随着复杂零件弯边截面的曲率、高度、角度的多变,以及长桁缺口的附加,需要对截面逐一展开计算尺寸,并设计长桁缺口处外形,工作量大、精度低、周期长[3-6].我国在飞机设计时已经全面推行基于MBD的模型设计技术,各个主机厂针对特定机型在数字化制造方面施行基于数字化无图三维制造技术,软件普遍采用CATIA.用CATIA钣金模块中的展开功能对三维零件数模进行展开,再投影生成展开模线,会造成二维展开图中弯边终线多出,外形交叉线、长桁轴线、倒角缺失,缺口线不规范,外形交叉线不是双点划线等诸多问题,在此基础上设计展开样板既繁琐又费时.

国内外研究人员在该领域进行了大量研究.卢元杰[7]等通过分析钣金零件展开的复杂性,对典型零件展开计算方法进行了综述,分别有:经验公式法、滑移线法、势场模拟法、几何映射法、解析法和反向模拟法.曹蔚[8]等提出了三种展开方法:轮廓扩大法、旋转平移法和法向截面展开法,并进行了展开软件的开发,其中,法向截面展开法以弯边始线为参考线做相应展开处理,仍存在着一定误差.陈树林[9]等在样板设计的展开模块中提出了基于凹凸属性的钣金弯边特征识别技术,并提供了弯边参数自动计算和快速标注工具.

本文通过分析复杂钣金件的几何特征,开展了带缺口飞机框肋类零件展开工艺数模快速设计的研究.以多截面外形交叉线法为基础,使用采样平面对零件进行多截面切分,经对比分析后以获取最合适的展开参数,再进行弯边展开值的计算并绘制展开线,最后由边界约束、点约束进行缺口绘制、以及倒角、工艺孔添加等处理.通过对CATIA进行二次开发,利用CAA(component application architecture)的模块化独立性和可扩展性优势,并以参数化设计思维为桥梁,提高了展开工艺数模设计的标准性、快速性和可修改性.

1 系统设计

1.1 展开工艺数模的信息体现方式

飞机零件工艺数模包含制造、协调、装配等信息,分为二维工艺数模和三维工艺数模两种,可直接用于生产制造[10].系统设计时,综合二维数模和三维数模的优缺点,在三维数学模型中选择保留原有弯边零件实体,并以添加二维点、线、面的形式体现展开工艺数模的几何信息;同时,结构树中添加相关工艺信息.再由系统自动搜索选择需要的三维线、面进行投影生成二维展开图,并在图中标注相关工艺信息.

这种设计方式在三维中保留了三维数模逼真立体的优点,又清晰地表现了展开后的用料情况,同时也保证了三维、二维数模之间的关联性.区别于在三维中直接将三维零件实体展开的方法,本方式更便于理解、观察,有助于后期修改工作的高效进行.

1.2 可展开的零件类型

系统功能可实现多个弯边同时展开(n≥1),如图1中的零件,可实现两个弯边同时展开,不会因为弯边类型的不同而影响展开效率.系统具体可展开的零件类型有:

(1)单弯边零件:直弯边、(凸、凹)曲面弯边、带缺口、带多个弯边的零件.

(2)多次弯边零件:双弯边零件等.

2 多截面外形交叉线法

2.1 单弯边零件展开

多截面外形交叉线法是系统设计的基本方法,分为外形交叉线平移法和外形交叉线光顺法两种.两者均以外形交叉线为参考线做相应展开处理,可解决变曲率、高度、角度零件的展开问题,使得系统适用零件范围更广.

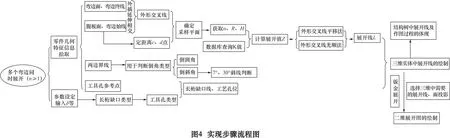

采用多截面外形交叉线法,单弯边零件展开的具体实现步骤如下:

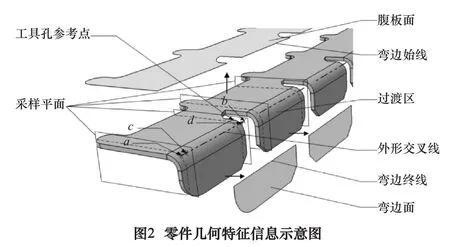

步骤1:生成外形交叉线

导入数模后,拾取零件几何特征信息(如图2所示):腹板面、弯边面、弯边始线、弯边终线、两边界、工具孔参考点.分别过弯边始线作腹板面的外插延伸面,过弯边终线作弯边面的外插延伸面,两外插延伸面相交得到外形交叉线.

步骤2:设定采样平面位置

过弯边始线两端点作垂线交外形交叉线于点a、b.在外形交叉线上,分别作距离a、b两点10 mm(由用户给定距离,10 mm仅举例)的两点c、d(如图2所示,此处ac=bd=10 mm作参数化处理),过c、d两点作外形交叉线的法平面,即采样平面.若此时外形交叉线过长,系统则在c、d两点间按n(n≥2)等分点均匀增加采样平面.增加采样平面公式如下:

其中:Ni表示线段cd间添加的第i个采样平面;L为线段cd的长度;w为外形交叉线长度;n由用户给定.

步骤3:获取展开参数

采样平面与零件实体相交,得到展开参数:弯曲内半径R、斜角值α以及弯边实际宽度H.

针对零件可展开弯边类型的不同,斜角值α以及弯边实际宽度H的计算方法也不尽相同(如图3所示):

(1)直弯边框肋类零件:斜角值α为腹板面和弯边面的夹角.弯边宽度H为采样平面上外形交叉线至弯边面的终线间垂直距离.

(2)(凸、凹)曲面弯边的零件:斜角值α的计算作割线处理.弯边宽度H为在采样平面上弯边面外插延伸后至外形交叉线的曲线长度.

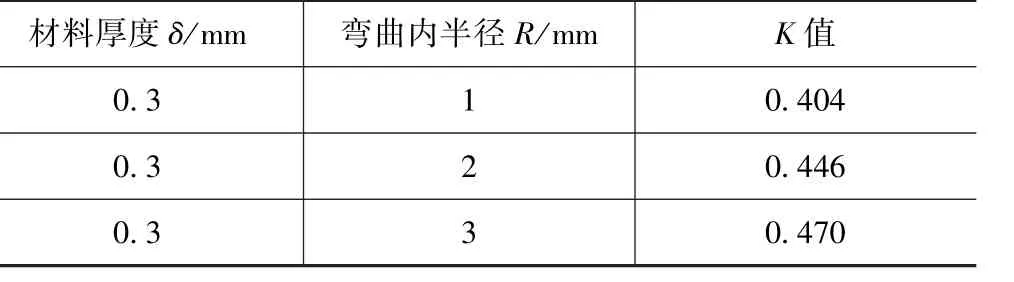

步骤4:查询K值

系统从数据库中查询K值(如表1所示),进行展开值Z值的计算.

步骤5:对比分析选择合适的展开值Z值

由于利用多个采样平面切分,计算出来的展开值不一定相同,对比、分析选择合适的展开值Z值进行下一步操作:

(1)如果角度变化小,则选择最大的展开值进行下一步操作,例如角度值分别为95°、97°,最终计算出来的展开值分别为16.261 mm、16.469 mm,则选择Z=16.469 mm进行步骤6操作.

表1 K值数据库(部分)

(2)如果角度变化大,则增加高密度采样平面(此时,在外形交叉线上,每隔0.1 mm设置一个采样平面),并获取每个采样平面对应的展开值Z值进行步骤7操作.增加采样平面公式如下:

其中,i=0,1,…,i,…,n.

步骤6:外形交叉线平移法

在腹板面的外插延伸面上,将外形交叉线沿法向平移Z个单位,绘制展开线L.

步骤7:外形交叉线光顺法

在腹板面的外插延伸面上,过每一个采样平面与外形交叉线的交点,作外形交叉线的垂线,垂线长度为Z,并用光滑的曲线依此连接这些垂线的终点,即展开线L.

步骤8:倒角

利用边界条件判断是否需要倒角,并选择倒角类型,有:倒圆角、倒斜角.

步骤9:缺口

判断是否有缺口,利用边界条件、工具孔参考点条件绘制长桁缺口线及工艺孔.工艺孔包括工具孔和导孔等,工具孔规格随长桁缺口样式变动、导孔均匀位于外形交叉线上.

步骤10:三维展开效果补充

长桁轴线处标注计算Z值时采用的斜角值;线型改变:外形交叉线变双点划线;结构树中展开线及作图过程的体现等.

步骤11:二维展开图

系统自动选择三维展开效果中的腹板面、展开线L、长桁缺口线、长桁轴线、倒角等进行投影生成二维展开图.

二维展开图中配有辅助功能:补加功能、开视孔功能.

弯边展开流程如图4所示.

2.2 多次弯边零件展开

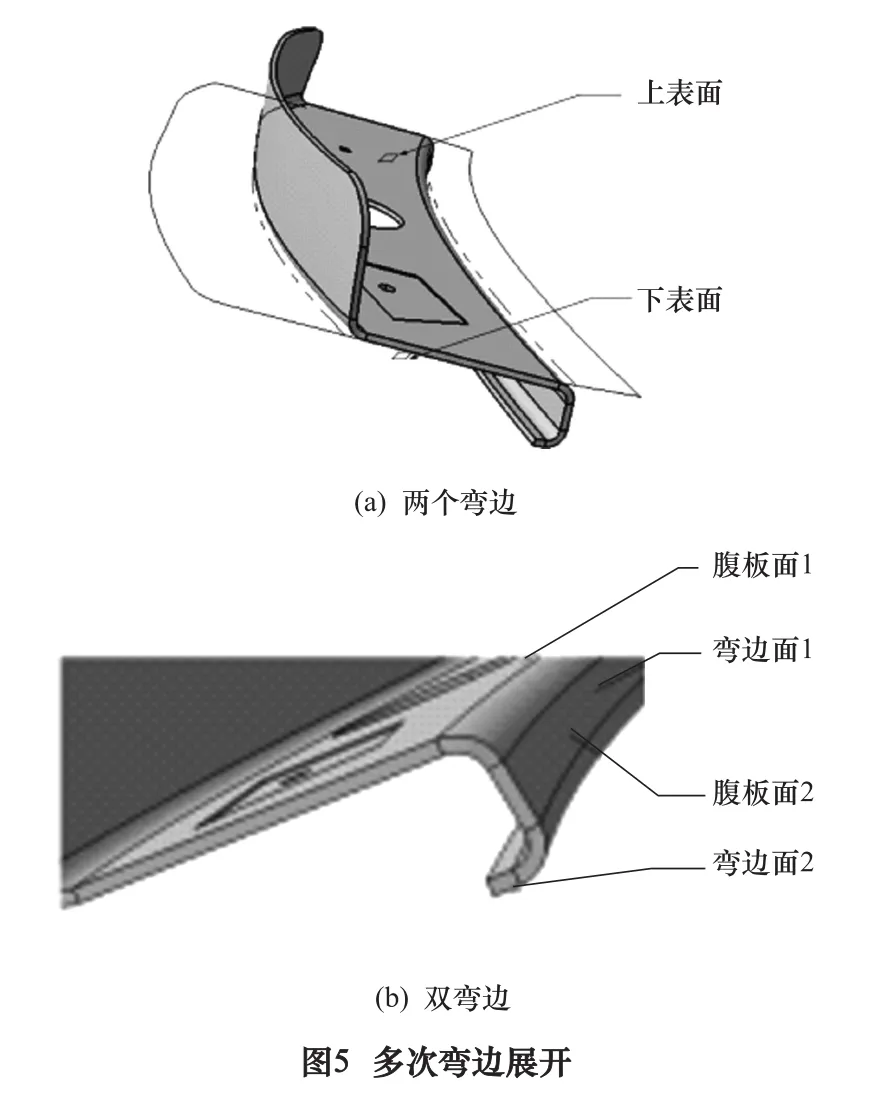

如果零件有多次弯边,如ㄇ、几、ㄣ截面形状盒形零件等,则依次展开.每次展开的斜角值α和弯边宽度H与单弯边零件展开时相同,需要注意区分对应的腹板面、弯边面等.

如图5所示为带有两个弯边的零件,其中,右侧弯边为双弯边.以该复杂零件为例阐述其中注意事项:

(1)如图5a所示,零件左侧弯边展开时,对应的腹板面为中间腹板的下表面;右侧展开时,对应的腹板面为中间腹板的上表面.

(2)零件右侧双弯边展开时(如图5b所示),展开值相当于两次展开的累加.第一次展开,对应的腹板面、弯边面分别是腹板面1、弯边面1,展开值为Z1.第二次展开,对应的腹板面、弯边面分别是腹板面2、弯边面2,展开值为Z2.外形交叉线1为腹板面1与弯边面1两者的外插延伸面的交线,最终以外形交叉线1为参考线做展开处理,总展开值为Z=Z1+Z2.

3 缺口的设计

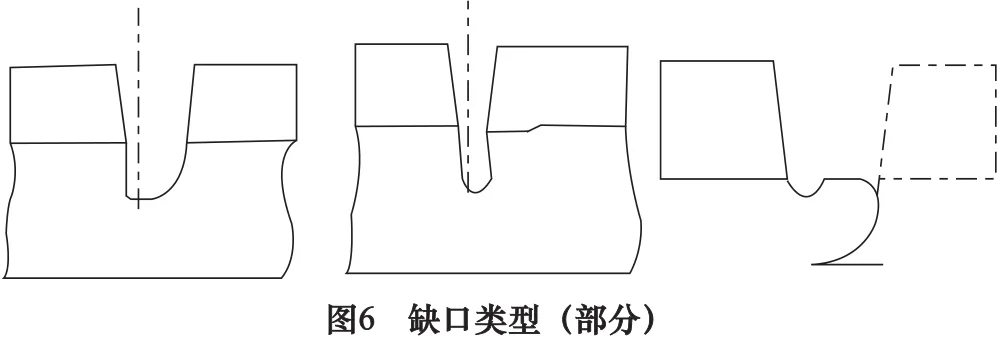

3.1 定制缺口

标准缺口类型有:角形型材桁条的缺口、丁字型材桁条的缺口、槽型型材桁条的缺口、Z字型材桁条的缺口等,缺口类型繁多(如图6).每一类缺口中,由于桁条位置的变化(如图7中距离A的变化),工具孔的位置参数也将随之发生改变.为营造良好的用户交互性环境,构建缺口数据库是十分必要的.

3.2 缺口的参数化设计

缺口的参数化设计主要是对弯边展开部分以及工具孔位置进行设计,为了满足桁条所需空间,零件内部弯边展开时需要倒斜角,靠近边界的弯边展开时需要倒圆角,以角形型材桁条的缺口HBO-26-B6为例介绍,如图7所示.

系统通过控制关键点的约束关系(如表2所示),实现缺口的参数化设计.约束关系主要有:弧EF分别与DE、FG相切,BC与垂线夹角为7°,CD与垂线夹角为30°,DE距外形交叉线的距离为展开值Z值.

表2 关键点约束关系

表2中,B点坐标由零件外形决定,w表示外形交叉线长度,Z为展开值.

4 实例及验证

4.1 快速展开工艺数模功能实现

以某一型号飞机带缺口直弯边补偿件为例(如图8a所示),介绍快速展开工艺数模功能的实现.进入CATIA界面,打开需要展开的零件数模.按照图8b中示意图提示,拾取零件相应特征信息,并设定初始参数.点击预览,此时三维数模中增添展开线、外形交叉线、长桁轴线、工具孔、导孔、斜角标注,如图8c中添加线所示.左方结构树中增添工艺信息作图过程、工艺协调数模信息、斜角标注集等信息.点击生成二维图按钮,系统遍历结构树自动选定要投影的几何信息,如图8c中对话框所示.点击确定生成二维展开图,分别点击开视孔、补加功能按钮添加相应几何信息,二维展开最终效果图如图8d所示.

4.2 效率验证

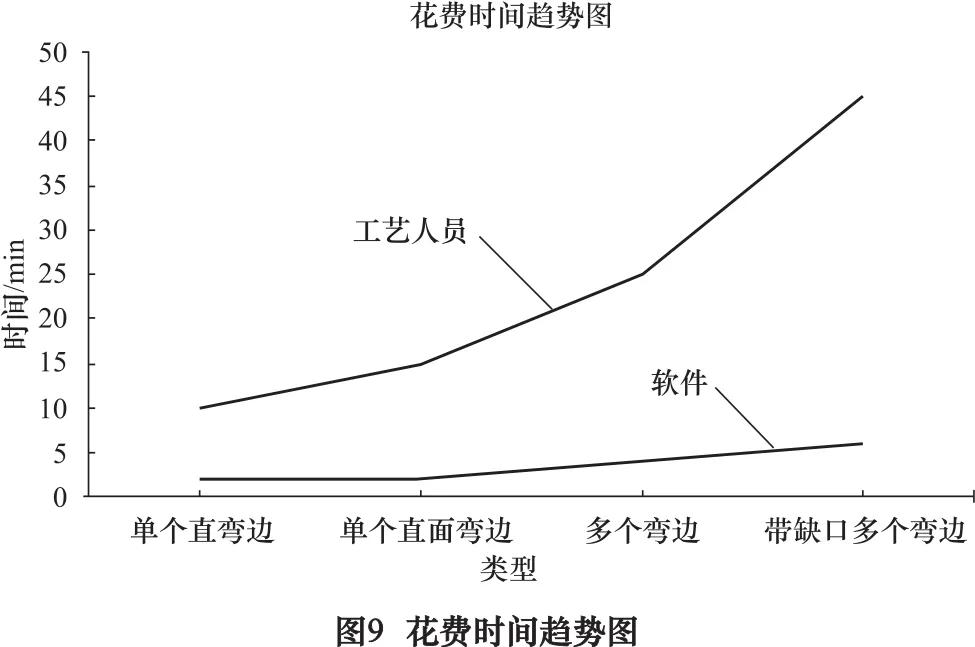

分别对带单个弯边的零件、带单个曲面弯边的零件、带多个弯边的复杂零件(如图1所示零件)、带缺口多个弯边的零件(如图8a所示零件)进行测试.记录工艺人员和软件对四种零件展开所花费的时间,具体结果如表3所示,并将结果绘制成折线图,如图9所示.

表3 花费时间记录表 min

由表3和图9可以看出,随着零件复杂度的增大,工艺人员和软件展开工作所花费时间均逐渐增长,但工艺人员所花时间增长更快,和软件所花时间的差距越来越大.所以,对于结构简单的零件,效率已提高3倍以上,随着零件复杂程度的增大,利用软件进行弯边展开的优势将愈来愈明显.

5 结语

通过研究复杂框肋类零件展开工艺数模建模方法,提出一套快速展开工艺数模技术.有效地提取零件几何特征信息并计算展开尺寸,保证了零件展开信息的有效性,实现了:

(1)利用计算机技术优势,程序内部通过循环语句实现多个弯边同时展开,而不是对每个弯边进行逐一展开,解决了带有多个弯边的狭长零件在展开时效率低、精度不高的问题.

(2)完成了工艺信息:工艺孔、角度线、缺口等的标准化、参数化、快速化设计.

(3)由本文提出的基于CATIA/CAA的带缺口飞机框肋类零件展开工艺数模快速设计的方法将展开设计工作效率至少提高3倍以上,降低了工艺人员工作负担,提高了数字化制造水平.