煤矿运输设备链轮轴组成套检修设备的设计及应用

2019-01-13王亮

王亮

【摘 要】在检修输送机、转载机等综采设备时,链轮轴组的检修是难点,因为它外形不规则,为检修带来了困难,目前市场上还未有专门检修链轮轴组的设备,只能依靠人力检修。论文介绍了一套链轮轴组的检修设备,可以实现链轮轴组检修的机械化,大大提高了检修效率及降低职工的劳动强度。

【Abstract】When overhaul conveyor, transfer machine and other fully mechanized mining equipment, the maintenance of sprocket shaft group is difficult, because its shape is irregular, which brings difficulties to maintenance, at present, there is no special maintenance equipment of sprocket shaft group in the market, so it can only rely on manpower maintenance. This paper introduces a set of maintenance equipment of sprocket shaft group, which can realize the mechanization of sprocket shaft group maintenance, greatly improve the maintenance efficiency and reduce the labor intensity of staff and workers.

【关键词】链轮轴组;设备;检修;应用

【Keywords】sprocket shaft group; equipment; overhaul; application

【中图分类号】TD52 【文献标志码】A 【文章编号】1673-1069(2019)12-0180-02

1 引言

链轮轴组是刮板输送机、转载机等设备上的重要部件。动力由减速器输入,经机头链轮轴组传递到刮板鏈,从而使链条带动刮板运行,经机尾链轮轴组导向,形成链条封闭循环,从而实现运输目的,所以链轮轴组关系到整个工作面的运行。而链轮轴组的检修是关键的一环。

2 链轮轴组的结构与检修方法的分析

链轮轴组是刮板链运行的传动部件,它主要由轴、轴承、轴承座、压盖、支撑套、浮动油封组件、链轮、定位套等组成一个整体,它是细长结构,检修时非常的不方便,尤其是组装时,需要把它立起来,人员需要站在很高的位置,而且链轮轴组还容易倾倒,安全隐患大。

使用设备检修链轮轴组,不仅能提高检修效率和质量,还能解决检修过程中存在的安全隐患。检修链轮轴组可以分为解体、部件修理、组装和调试四个基本步骤,基于此,设计链轮轴组检修成套装备,主要由以下三部分组成:①设计一台链轮轴组解体设备,可轻易对各类型链轮轴组进行拆解;②设计一个链轮轴补焊平台,可实现磨损的链轮轴补焊工作;③设计一个链轮轴组组装平台,可实现链轮轴组的组装工作。

3 链轮轴组成套检修设备的设计

3.1 链轮轴组解体设备的设计

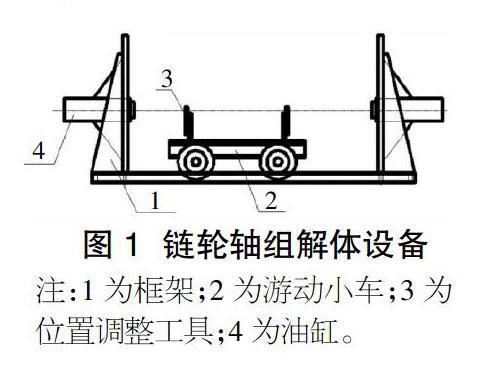

本设备主要由框架、游动小车、位置调整工具、油缸、链轮解体模具等组成(见图1)。

该设备的原理是将模具套在油缸活塞杆上,通过框架上油缸活塞带动模具顶住链轮轴组的轴,从而拆开链轮筒,通过更换不同的模具,可以解体不同类型的链轮轴组。

使用时,把待解体的链轮轴组放在游动小车的位置调整工具上,根据链轮轴组的大小,通过位置调整工具将链轮轴组的中心调整到与油缸中心的高度一致,然后把模具装到油缸的活塞杆上,油缸动作,油缸的活塞杆带动模具顶到链轮轴组的轴上,从而达到解体的目的。

3.2 链轮轴补焊平台的设计

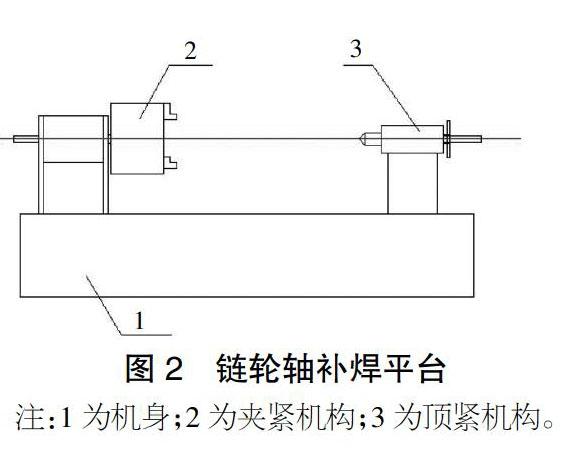

链轮轴组解体后,常常出现链轮轴轴承位磨损或黏着损伤等现象,需要对其重新修复,需要先对轴承位车削后补焊,然后再对轴承位进行处理,确保达到设计精度。而链轮轴补焊平台则提高了补焊的效率。

该链轮轴补焊平台,包括机架及设置在架身上的夹紧机构(见图2),位于架身的左侧,实现了直径较大轴类的加装,同时夹紧机构设置了圆锥滚动轴承,既降低了补焊过程中的转动阻力,又承载顶紧时的径向力;架身右侧安装了顶紧机构,可根据轴料的长短进行滑动调整,也可实现小范围内的顶紧调整;该链轮轴补焊平台轴设计中心高为600mm,符合人体补焊作业高度,防止人体长时间补焊造成疲劳损伤。

3.3 链轮轴组组装平台的设计

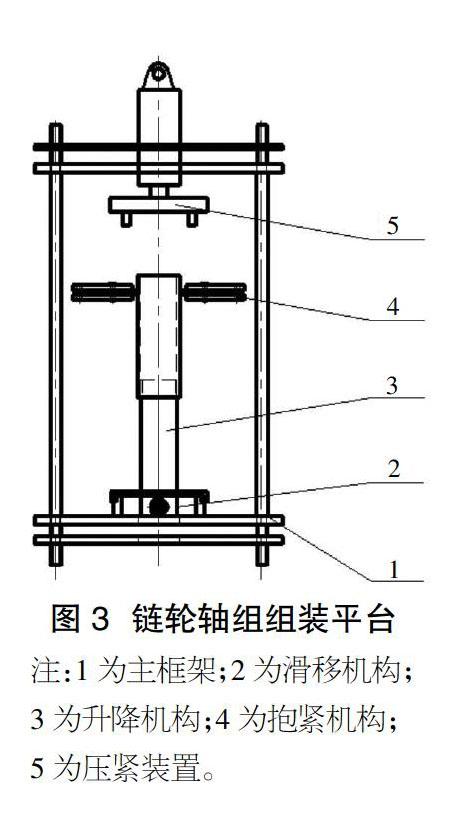

在链轮轴组装配时,形状不规则,装配不方便,特别是装配浮动油封时,由于无法保证安装时受力均匀,所以需要装配多次才能成功[1]。浮动油封安装不正确,会造成链轮轴组漏油或浮动油封烧坏,导致重新装配或者更换浮动油封,引起更大的损失。

不同大小的链轮轴组,需要不同大小的组装平台,所以设计制作一个组装平台,可以组装所有的链轮轴组。根据链轮轴组上轴、轴承座上的螺纹孔尺寸及链轮的大小制作工装,可以共用一个组装平台。

该组装平台由主框架、滑移机构、升降机构、抱紧机构和压紧装置组成(见图3)。

安装链轮轴组时,把链轮轴组吊入移动平台上,升降机构把抱紧机构升至适当位置,利用抱紧机构把链轮轴组抱紧,防止其倾倒,然后把链轮轴组拉入设备内部。把浮动油封放在轴承座内,通过压紧装置连接螺杆把轴承座固定住,进而使浮动油封安装到轴承座唇口内,可确保轴承座一次安装成功。安装另一侧的浮动油封时,只需把链轮轴组从移动平台推出,翻转后,在利用移动平台把链轮拉入设备内部即可。这样就可以完成链轮轴组的组装。

4 应用效果

链轮轴组解体设备操作简单,提高了拆装效率和安全系数,避免使用传统的方法对零配件造成损伤。本设备通过更换各种模具可以很快地拆卸各种类型的链轮轴组,而且动力大,可以拆卸人工不能拆卸的链轮轴组。

链轮轴补焊平台整体结构简单,使用方便,有效地解决了直径较大吨位较重轴类的补焊变形的难题,进一步保证了配件利用率,并降低了设备检修配件费用,同时避免了因配件不到位造成延误检修工期问题,确保了设备大修工期及矿井安装要求。

链轮轴组组装平台投入使用,大大缩短了链轮轴组的组装时间,效率提高3倍以上,确保了链轮轴组的检修质量,同时降低职工的劳动强度,避免了多次安装损伤配件的发生,为设备检修节约了时间。

5 经济效益分析

本链轮轴组检修成套设备实现了对链轮轴组检修的机械化拆解、组装和试验调试,工作环境改善显著,维修质量和效率大幅提高。

以传统人工检修1件链轮轴组为例:①链轮轴组解体:需要3个人相互配合,用时8工时,对于难以拆卸的链轮轴组,容易损伤配件。②链轮轴磨损补焊:需要2个人相互配合,用时8工时,不能旋转焊接,易造成链轮轴补焊过热弯曲。③链轮轴组组装:需要3个人相互配合,用时24工时,安装浮动油封时,易受力不均匀损坏密封。

维修工时合计:40工时。

以使用链轮轴组检修成套装备检修1件链轮轴组为例:①链轮轴组解体:需要2个人相互配合,用时2工时,不会损伤配件。②链轮轴磨损补焊:仅需1个人,用时4工时,旋转焊接,不会造成链轮轴补焊过热弯曲。③链轮轴组组装:需要2个人相互配合,用时4工时,浮動油封压制受力均匀,保证密封完好性能。

维修工时合计:10工时。

使用链轮轴组成套检修设备后,平均每件链轮轴组可节约检修时间40-10=30工时。效率提升了三倍。

6 结语

该套链轮轴组检修装备由3套设备组成,可满足大小不同链轮轴组的检修,适用范围广,降低了职工劳动强度,防止了拆解及组装过程中损坏配件,提高了检修效率及质量。

【参考文献】

【1】苏世飞.大中型井工煤矿机电设备常见故障的维修及预防措施[J].科技创新与应用,2014(6):110-112.