Li2O 添加对 Sr0.24La0.18Na0.18Nd0.4Ti0.6Al0.4O3微波陶瓷烧结及介电性能的影响

2019-01-12屈婧婧袁昌来

屈婧婧,魏 星,马 莉,刘 飞,袁昌来

(1.桂林航天工业学院科技处,广西桂林 541004;2.桂林电子科技大学机电工程学院,广西桂林 541004;3.桂林航天工业学院计算机科学与工程学院,广西桂林 541004;4.桂林电子科技大学广西信息材料重点实验室,广西桂林 541004)

近年来,微波介质材料作为高频通信系统中不可或缺的微波器件基础材料,已广泛应用于例如汽车电话、个人便携式移动电话、微波医用诊断仪、卫星直播电视等民用产品[1-2]。在微波介质材料中,微波陶瓷具有介电性能可调范围宽的特点,因此应用也最为广泛;尤其是ABO3型钙钛矿结构的陶瓷材料,其具有丰富的物理化学性质,可通过A、B位离子取代或者A/B位离子协同取代来改性陶瓷基体的微波介电性能,从而满足现代移动通讯设备不断更新的各类要求。根据电介质相关理论可知,微波介质陶瓷元器件的尺寸与其相对介电常数(εr)的平方根成反比,所以εr越大越有利于陶瓷片的小型化。而含有稀土元素的A/B位复合钙钛矿陶瓷材料通常具有相对介电常数较高(εr>40)、介电损耗(1/Q)低和谐振频率温度系数(τf)小等特点[3-5],因而被视为一类可实现微波元器件片式化、微型化且环保的实用新型微波介质材料。然而,这类陶瓷材料由于稀土元素的物理特性,一般情况下具有较高的烧结温度,需要通过添加烧结助剂来使其烧结温度降低,进而满足生产中对于高性价比的实际要求。

本课题组通过前期的研究工作可知,Sr0.24La0.18Na0.18Nd0.4Ti0.6Al0.4O3(SLNNTA)陶瓷在1520~1620℃烧结4 h可获得的微波介电性能为:εr≈42.4 ~45.2、Q·f≈17300 ~38000 GHz和τf≈(-0.7~+1.2)×10-6℃-1[6];在此烧结温度区间内,该陶瓷体系均形成了单一的立方结构钙钛矿相,且在1580℃烧结时所得样品的致密程度最高。但正如前文所述,该纯SLNNTA陶瓷的致密化烧结温度过高,不利于低成本生产的产业化要求。而加入合适的烧结助剂是降低烧结温度的有效途径,其中常用的低熔点添加剂有复合助烧剂Li2O-B2O3-SiO2(LBS)、 ZnO-B2O3-SiO2(ZBS)等[7-8]。 另一方面,值得关注的是:SLNNTA体系A位已含有Sr2+、La3+、Na+和 Nd3+,有学者提出且验证了当ABO3型钙钛矿结构同一位置的阳离子数目多于5个时,设计出再好的品质材料组合都难以提高品质因数,反而还会恶化复合体系的微波介电性能[9]。若采用氧化物联合掺杂,势必会大幅降低SLNNTA体系的介电性能;因此本工作主要研究分析单一低熔点氧化物Li2O掺杂对SLNNTA陶瓷(SLNNTA-xLi2O,x=1.0%,2.0%,4.0,8.0%,质量分数)烧结行为与介电性能的影响关系,冀望对今后可实用化稀土钙钛矿陶瓷材料的开发与探索提供借鉴作用。

1 实验过程

实验所用原料采用纯度大于99.0%的Nd2O3、La2O3、 SrCO3、 Na2CO3、 Al2O3、 TiO2和 Li2CO3;按Sr0.24La0.18Na0.18Nd0.4Ti0.6Al0.4O3(SLNNTA)化学方程式配比,将所得粉料在尼龙罐中以ZrO2球作为球磨介质,加去离子水球磨24 h,料、球、水的质量比为1∶2∶1,出料,烘干,过100目筛(150 μm孔径),得到SLNNTA粉料。以SLNNTA为原料,在SLNNTA粉体中分别掺杂不同比例的Li2O粉料,体系简写为SLNNTA-xLi2O(质量分数x=1.0%,2.0%,4.0%,8.0%,分别代表SLNNTA与Li2O的质量比为100∶1,100∶2,100∶4,100∶8)。将混合粉料重复球磨、烘干等步骤后在1100℃下预烧2 h,将煅烧成块状的粉料破碎,经研磨后过200目筛(75 μm孔径),加入质量分数为5%的PVA,烘干后的粉料在180 MPa下压制成直径为11.5 mm,高度约为5.5 mm的圆柱样品;所得样品瓷料在1320~1480℃下进行烧结4 h后随炉冷却。

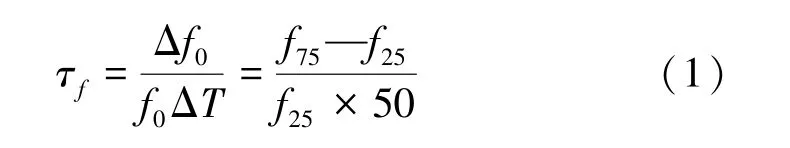

采用 X 射线衍射仪(XRD,Bruker-D8Advance)对烧结后的样品进行物相分析;样品的显微形貌观察采用JEOL-JSM-5600LV型扫描电镜(SEM);烧结样品的体积密度由几何法测得;微波频率下的介电性能采用矢量网络分析仪(Agilent-N5230A)测试:相对介电常数(εr)测量采用平行板介质谐振器法,品质因数(Q·f)的测量采用闭腔介质谐振器法[10],而谐振频率温度系数(τf)由公式(1)进行计算[11]:

式中:f75和f25分别为样品在75℃和25℃下测得的谐振频率。

2 结果与讨论

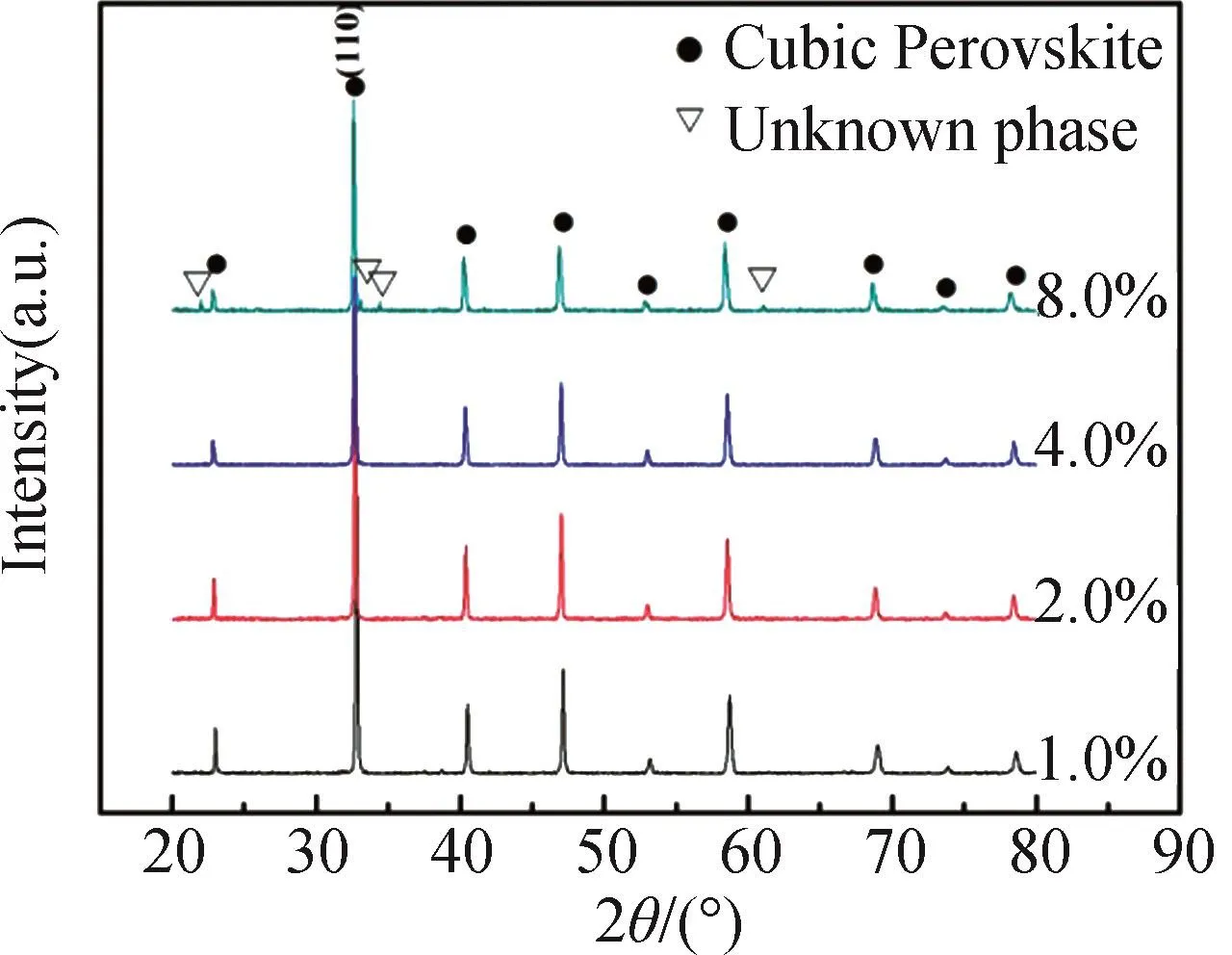

图1显示了不同含量Li2O掺杂SLNNTA陶瓷在1400℃烧结4 h的XRD谱。如图所示,当掺杂质量分数为1.0%≤x≤4.0%时,样品XRD谱显示的主衍射峰为(110)晶面,且其余峰位也均对应立方晶系的钙钛矿相(Nd0.5Na0.5TiO3,PDF#39-0880),空间群为Pm-3m(221);这一结果说明,低于质量分数4.0%的Li2O掺杂对SLNNTA陶瓷相成分及结构没有影响,仍然可形成钙钛矿固溶体,低含量Li2O添加可作为SLNNTA陶瓷的烧结助剂。然而,当掺杂量增加至8.0%(质量分数)时,样品XRD谱除立方主晶相外,还出现了第二相的衍射峰,经PDF卡片对比,未能准确判定其物相。造成这一现象的原因是,当Li+添加量进一步提升时,其替换A位离子进入主晶格的数量也随之增加,而Li+在高温烧结下,有一定的挥发性,这势必会引起阳离子短缺而形成晶格缺陷,而造成少许A位离子表现为游离态形式,故导致第二相衍射峰的出现。

图1 1400℃烧结4 h的SLNNTA-xLi2O(x=1.0%,2.0%,4.0%,8.0%)陶瓷的XRD谱Fig.1 XRD patterns of SLNNTA ceramics sintered at 1400℃for 4 h with different amounts of Li2O

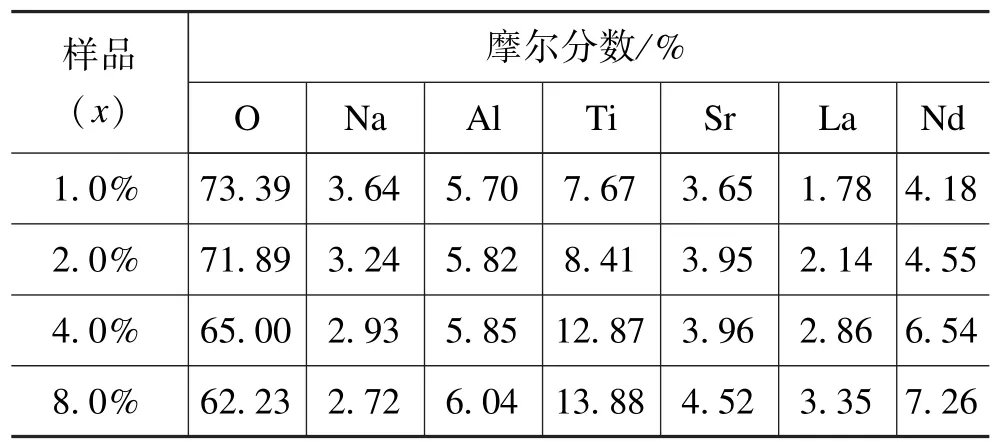

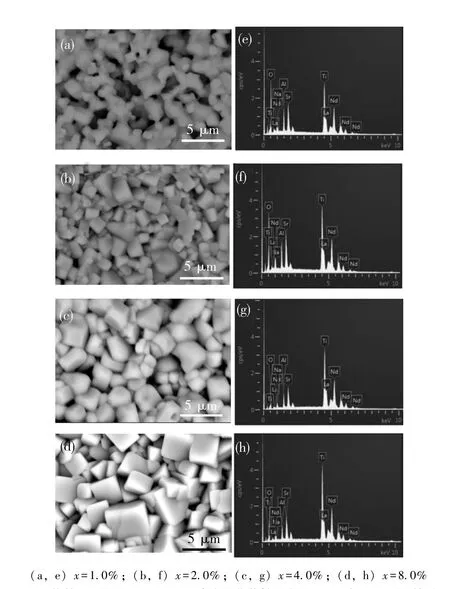

图2为1400℃烧结不同含量Li2O掺杂SLNNTA陶瓷的背散射与能谱(EDS)的图像。图2(a)~(d)中样品对应的含量分别为:x=1.0%,2.0%,4.0%和8.0%,而图2(e)、(f)、(g)和(h)依次分别为图2(a)~(d)样品的EDS面扫描图像。可以看出,在背散射图像中,样品的气孔率更为明显;当烧结温度固定为1400℃时,Li2O掺杂量为x=1.0%时,可观测到大量气孔,随着掺杂量增至2.0%,陶瓷致密度大幅提高,气孔率减小,晶粒尺寸也更为均匀。当x值进一步增加至4.0%~8.0%时,晶粒尺寸逐渐增大;以上结果也说明了掺杂质量分数为2.0%的Li2O即可起到助烧效果,可将SLNNTA陶瓷的致密化烧结温度从1580℃降低至1400℃。图2(a)~(d)中并没有发现颜色明暗程度差异较大的晶粒,也说明在掺杂量为8.0%(质量分数)时,体系并未出现明显的第二相,与XRD测试结果不符,这是由于第二相含量相对较少,或者极有可能为离子游离态,且偏析晶粒较集中在某一区域所致。此外,利用EDS对不同含量Li2O掺杂SLNNTA陶瓷的元素组成进行了测试,以阐明Li2O的烧结机理。其中,面扫描所得原子百分比如表1所示。可以看出,陶瓷中所含元素的主要成分相同但并未含有Li元素,这是因为Li元素的原子序数小(轻元素)且有一定的挥发性,并不满足轨道量子数的变化要求,故不能有效鉴别试样中Li元素的变化,但可从其他元素的改变来判断助烧机理。在同一烧结温度下,随着Li2O掺杂量的增加,Na元素含量逐渐减小,该结果也证实了,Li+更倾向于取代SLNNTA陶瓷中同等价态的Na+,在掺杂量较小时形成了固溶体体系,与XRD分析结果一致;结合背散射图片分析,在烧结过程中并未产生液相,所以Li2O的烧结机理应为,Li+的挥发致使阳离子空位浓度逐渐增加,更易于基体扩散,促使烧结速度加快及致密化烧结温度降低。

表1 1400℃烧结4 h不同质量分数Li2O掺杂SLNNTA陶瓷的EDS测试结果Tab.1 EDS results of SLNNTA-xLi2O(x=1.0%,2.0%,4.0%,8.0%)ceramics sintered at 1400℃for 4 h

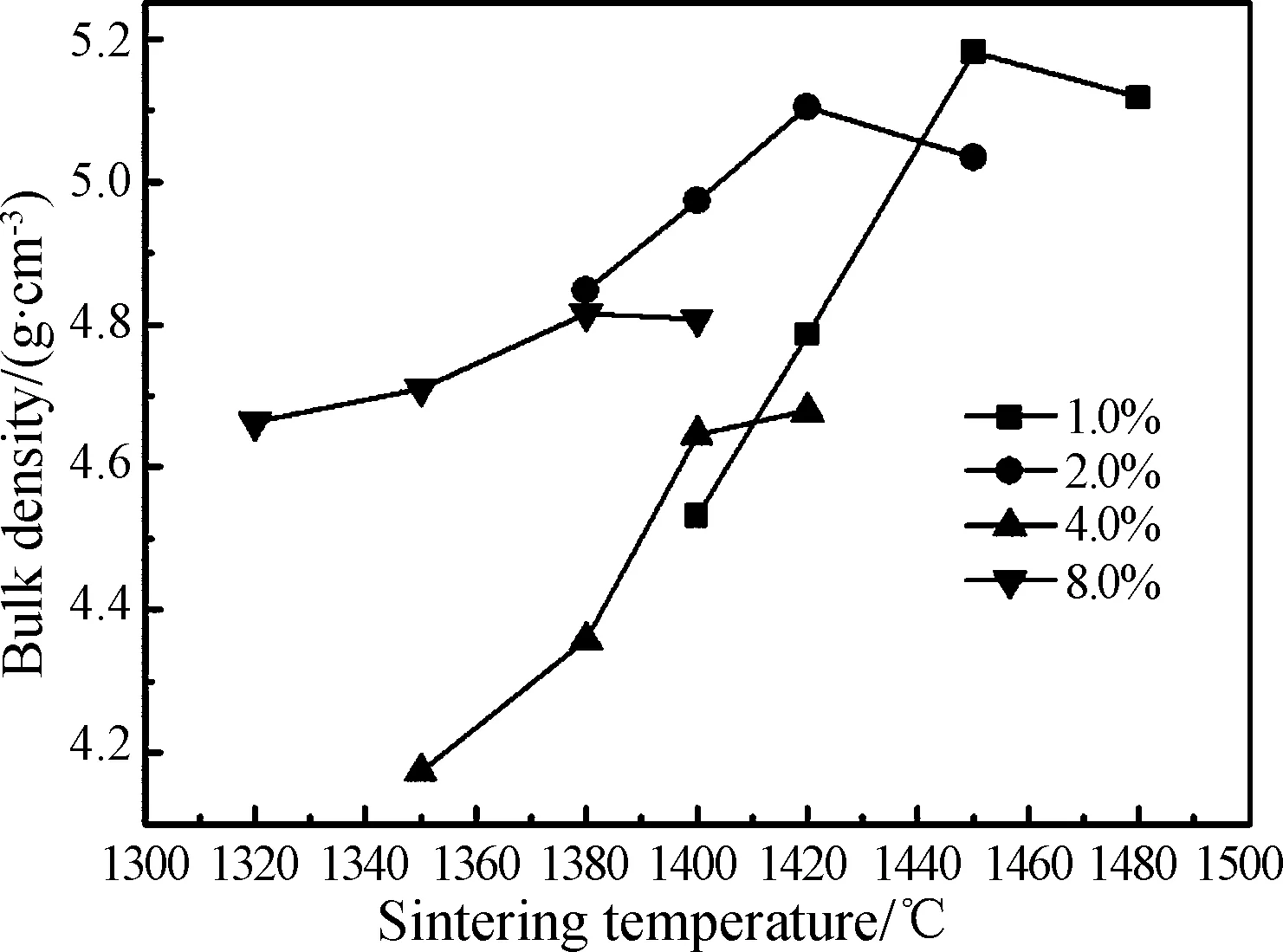

不同温度烧结4 h的SLNNTA陶瓷体积密度与Li2O掺杂量的关系如图3所示。由图可知,除掺杂质量分数为4.0%的个别温度点外,对于其余相同掺杂组分,随烧结温度增加,样品的密度迅速增加,直至达到致密化(最大值)后又稍有降低。而对于同一烧结温度,不同掺杂量对体积密度的影响并没有明显的规律可循。造成这一现象的原因是,Li元素本身具有挥发性,所以导致体积密度随烧结温度的变化趋势出现不确定性。

图2 1400℃烧结4 h的SLNNTA-xLi2O陶瓷的背散射照片 (a~d)与EDS测试结果 (e~h)Fig.2 Back-scattered electron images(a-d)and EDS results(e-h)of the SLNNTA-xLi2O specimens sintered at 1400℃for 4 h

图3 不同温度烧结4 h的SLNNTA陶瓷体积密度与Li2O掺杂量的关系Fig.3 Density of the SLNNTA-xLi2O ceramics as a function of sintering temperature

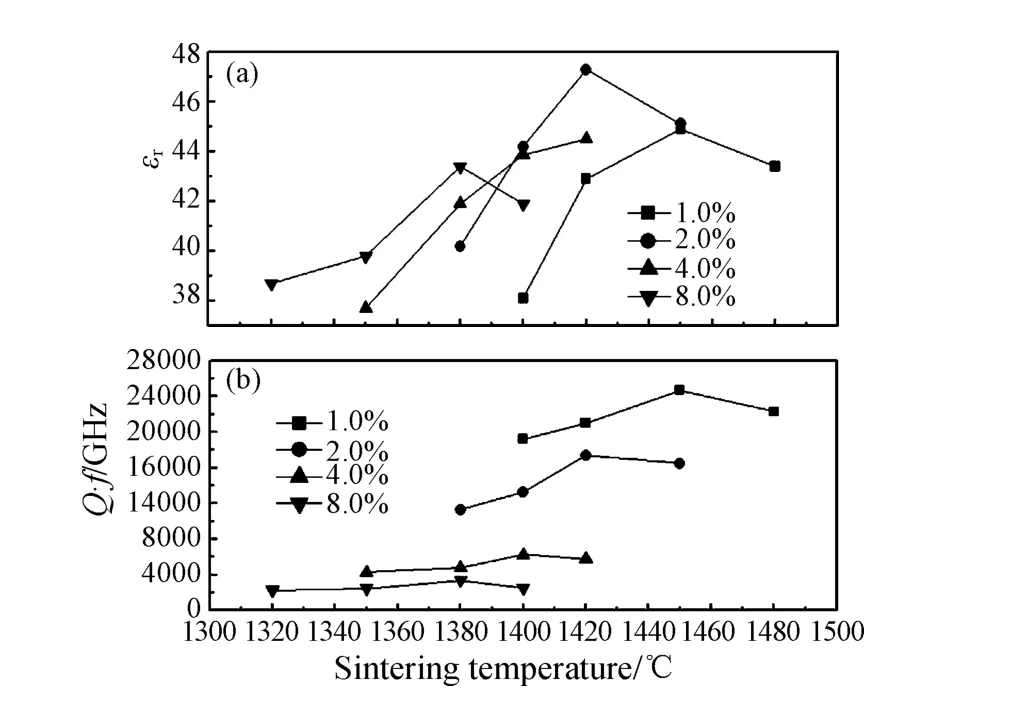

Li2O掺杂对SLNNTA陶瓷的相对介电常数(εr)和品质因数(Q·f)随烧结温度的影响关系如图4所示。由图4(a)可知,εr和体积密度(图3)随烧结温度的变化趋势相似,最大相对介电常数的获得基本都是发生在最大烧结致密度处。此外,经Li2O掺杂后,体系的εr与未掺杂的SLNNTA陶瓷(εr=45.2)相比,变化不明显,εr的数值均在40左右波动,因此,单一氧化物Li2O烧结助剂对复合Sr基稀土钙钛矿陶瓷材料相对介电常数的影响程度较小。另一方面,如图4(b)所示,随着掺杂量的增加,体系Q·f值降低趋势明显,尤其当掺杂量为4.0%~8.0%(质量分数)时,降幅陡增。导致这一结果的原因较多,与前期的研究类似[13],第二相的出现、致密程度的下降以及掺杂所引起晶格缺陷和空位数量的增加等都会在一定程度上恶化品质因数,致使介电损耗增加。如前文所述,除致密度外,随着Li2O掺杂量的增加,空位浓度、晶格缺陷都随之加大,且在x=8.0%时体系还析出了未知相,这些因素均导致Q·f值降低,并随着掺杂量的增加降幅加剧。

图4 不同温度烧结4 h的SLNNTA陶瓷(a)εr和(b)Q·f与Li2O掺杂量的关系Fig.4 εr(a)and Q·f value(b)of the SLNNTA-xLi2O ceramics as a function of sintering temperature

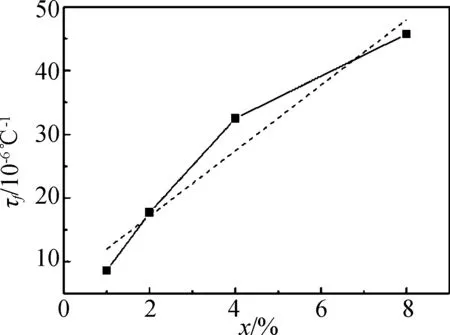

Li2O掺杂量对1400℃烧结4 h的SLNNTA陶瓷谐振频率温度系数(τf)的影响如图5所示。可以看出,随着Li2O掺杂量的增加,体系τf值几乎线性增加,从x=1.0%时的8.6×10-6℃-1增加至x=8.0%时的45.7×10-6℃-1。造成τf值逐渐向正值方向移动的原因主要有两方面:一是离子半径较小的Li+(相对于Sr2+、La3+、Na+和Nd3+)进入主晶格A位后,致使A位离子的活动空间变大,增加了温度所带来的热效应[14-15];另一原因是Li+具有一定的挥发性,这势必引起阳离子空位的产生,晶体结构稳定性降低,Li+替代量越大,挥发的数量也越多,热效应对其结构稳定性的影响也随之加剧,因而使τf值逐渐增加。

3 结论

本文详细分析了Li2O掺杂对SLNNTA陶瓷的烧结行为、晶体结构、显微形貌及微波介电性能的影响关系。研究发现Li2O掺杂量为2.0%(质量分数)时助烧效果最好,在保持较高相对介电常数(εr)的同时,并没有大幅恶化基体的品质因数(Q·f)与谐振频率温度系数(τf);并将SLNNTA陶瓷的烧结温度从1580℃降低至1400℃。然而,当掺杂质量分数增加至4.0%以上时,体系介电损耗增加明显,这主要是由于Li+的掺杂量和挥发性所致。对于温度系数,Li2O掺杂量增加,τf值逐渐向正值方向移动,造成这一结果的原因主要是由于离子取代造成了A位离子移动空间增加,热效应的影响程度加剧,晶体结构稳定性降低等所致。此外,综合Li2O掺杂对SLNNTA陶瓷微波介电性能的影响可以发现,烧结助剂掺量和烧结工艺等对陶瓷基体的烧结特性和性能有决定性作用,因此今后应深入地研究掺杂其他单一氧化物(如 V2O5、Bi2O3和Sb2O3等)烧结助剂对SLNNTA钙钛矿基体的低温烧结机理,以期获得烧结工艺和性能的共同改善。

图5 SLNNTA陶瓷(1400℃/4 h)的τf值随Li2O掺杂量(x)的变化关系Fig.5 τfvalue of SLNNTA-xLi2O ceramics sintered at 1400℃for 4 h as a functions of x value