超超临界锅炉后屏过热器异种钢焊口断裂原因分析

2019-01-11

(国家电投集团江西电力有限公司景德镇发电厂,江西 景德镇 333000)

0 引言

某火力发电厂两台机组为660 MW超超临界发电机组,配套锅炉由哈尔滨锅炉厂引进日本三菱制造的超超临界参数变压运行直流锅炉。投产后两台炉因管材质量、设计、制造、安装缺陷及超温等原因导致受热面泄漏多次,锅炉的安全和经济运行受到了很大的影响。其中后屏过热器F91和TP347H异种钢焊口断裂造成泄漏是其重要原因之一,本文将着重对某电厂近期发生的后屏过热器F91和TP347H异种钢焊口断裂问题进行分析并探讨应对对策,希望对发生相同或类似问题的单位起到借鉴作用。

1 F91和TP347H异种钢焊口断裂问题国内研究现状

随着电站设备中金属部件使用钢材种类的逐渐增多,不可避免地会遇到异种钢焊接的问题。文献[1]、[2]通过对马氏体耐热钢(T/F91)和奥氏体钢(TP347H)的性能分析,详细阐述T/F91+TP347H焊接存在的问题,探讨了T/F91与TP347H异种钢接头的焊接方法、焊接材料及焊接工艺要点,对因焊接工艺造成的焊缝泄漏的问题进行了分析总结并提出了处理方法。

两种钢材因为金属成分的不同,焊接性能存在较大差异,存在过渡层及焊缝稀释的情况,在高温运行中会形成融合区扩散层,这些都是金属早期失效的重要原因。异种钢物理热膨胀系数的不同,直接造成焊接时产生较大的应力。为了避免热应力的产生,锅炉厂在设计时会尽量避免将接头处设置在温度交变剧烈的区域内,同时在选择填充材料时力求使膨胀焊缝靠近F91钢侧。

2 后屏过热器F91和TP347H异种钢焊口断裂取样管的宏观和微观分析

2017年4月9日某厂后屏过热器第11屏11号管上F91和TP347H异种钢接头断裂泄漏(详见图1),至本次断裂泄漏,机组已累计运行约4万h。为找出异种钢接头断裂原因,对泄漏管及断裂焊口进行取样分析,断口两侧分别被命名为1号样管和2号样管,1号样管材质SA-182F91,规格φ51×9 mm,另一侧2号样管材质SA-213TP347H,规格φ51×9 mm。

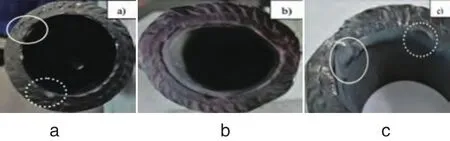

图1 管子原始形貌

图3 2号样管取样位

2.1 样管取样位置及对应编号

命名后对管段进行取样分析,取样位置分别如图2、3所示。

2.2 检测设备与检测方法

本文对样品的检测与分析采用以下检测设备与检测方法,见表1。

表1 检测项目及标准

2.3 宏观检查

通过观察样管(见图1)宏观形貌可知,断裂位置位于异种钢焊缝接口处,沿F91熔合线横向断裂(见图4a)。F91侧断口未见明显变形;TP347H断口存在明显变形(见图4b),TP347H侧管子可见严重的变形,管子上有明显的磕碰痕迹,可以判断TP347H侧断口和管子产生严重变形是由于断裂后TP347H侧管子发生扭曲摆动并碰撞邻近管子所导致。

图4 断口宏观形貌图

从图4可以看出断口平整,没有塑性变形,断口附近无明显减薄和氧化皮。F91侧断口可以看见两个较大的凹坑,如图4a)虚线和实线框所示,断口拼合后两个凹坑分别对应TP347H侧断口的焊瘤、咬边缺陷部位,如图4c)所示虚线框和实线框位置。

2.4 化学成分分析

对1号样管和2号样管进行化学成分分析,分析结果见表2、3,由分析结果可见,1号样管符合ASME SA-182/SA-182M对F91材质的规定;2号样管的化学成分符合ASMESA-213/SA-213M对TP347H的规定。

表2 1号样管母材化学成分分析结果wt%

表3 2号样管母材化学成分分析结果wt%

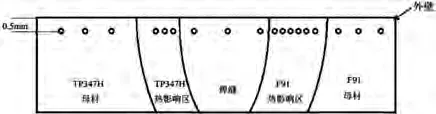

2.5 硬度试验

在1号样管上取纵向试样1724-1,将试样的纵向剖面打磨光后,采用三氯化铁盐酸水溶液侵蚀抛光面;2号样管取纵向试样1724-3,将试样的纵向剖面打磨光后,采用三氯化铁盐酸水溶液侵蚀抛光面;对以上两个试样进行维氏硬度检测,检测结果如表4所示,检测位置如图5所示。

表4 维氏硬度试验结果HV

图5 维氏硬度检测位置示意图

在1号样管上取1724-2,2号样管上取1724-4,将横截面打磨后,对试样1/2壁厚处进行布氏硬度检测,检测结果见表5所示。由检测结果可知,1号取样管符合ASMESA-182/SA-182M对F91的规定;2号样管符合ASMESA-213/SA-213M对TP347H的规定。

表5 布氏硬度试验结果HB

2.6 金相分析

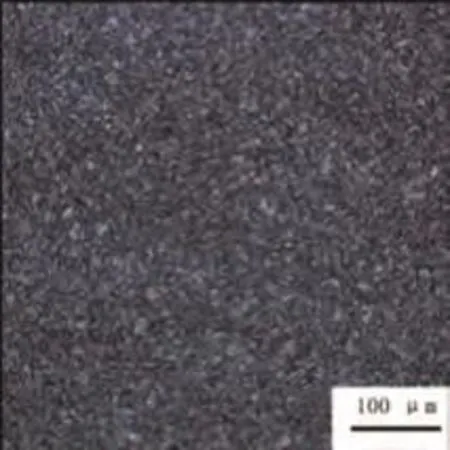

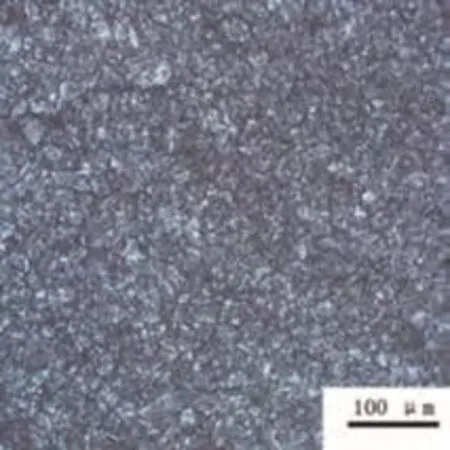

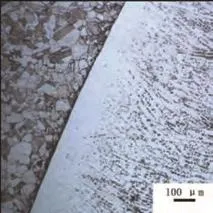

在1号样管上取纵向试样1724-1,将试样的纵向剖面打磨光后,采用三氯化铁盐酸水溶液侵蚀抛光面;2号样管取纵向试样1724-3,将试样的纵向剖面打磨光后,采用三氯化铁盐酸水溶液侵蚀抛光面;利用显微镜观察侵蚀后的显微组织形貌,金相试样显微组织,检测结果见表6,显微组织图见图6-11。

表6 显微组织检测结果

由显微组织检测结果可知,断裂位置位于1号样管热影响区临近熔合线的粗晶区,两根样管均满足ASME相关标准的要求。

图6 母材显微组织1

图7 热影响区组织1

图8 断口处显微组织

图9 焊缝显微组织

图10 热影响区组织形貌2

图11 母材显微组织2

3 失效机理分析

从以上试验结果可以看出,F91和TP347H两侧管材硬度、化学成分均符合ASMESA-182/SA-182M和ASMESA-213/SA-213M对其相应的要求,其母材显微组织特征和晶粒度符合材质特征、焊缝及热影响区的显微组织未见异常;由金相结果可知,断裂发生在F91侧紧邻熔合线的粗晶区,断口附近无明显的减薄和氧化皮,但打底焊焊缝上有明显的焊瘤和咬边等缺陷,且断裂的管子和焊缝处未见明显的胀粗现象,同时管子内、外表面均未见明显的氧化皮和锈蚀等异常现象,该段管道至今已运行4万余小时,在运行过程中多次启停会造成焊缝承担一定的交变应力,而且该异种钢对接焊缝平整,没有明显的塑性变形,判断该异种钢焊缝断裂是由交变应力作用下引起的疲劳断裂。

综合以上情况可以分析引起疲劳断裂的原因可能是:1)该异种钢接头为典型的马氏体型耐热钢和奥氏体型不锈钢焊接,焊缝金属为镍基焊材,焊缝金属与F91侧母材线膨胀系数差异较大,在锅炉启停或调峰过程中,在F91侧熔合线附近产生交变应力;2)泄漏样管上焊缝处存在焊瘤和咬边等焊接缺陷,势必造成应力集中。当载荷超过疲劳载荷的门槛值时,首先在应力集中部位形成微裂纹,进而以疲劳的方式沿薄弱环节拓展,最终穿过整个壁厚造成泄漏。

4 结束语

通过化学及金相分析判断样管的母材符合ASME的相关标准要求,造成本次泄漏的主要原因为交变应力在焊接缺陷处的应力集中产生贯穿性疲劳裂纹导致泄漏。

1)建议锅炉厂在设计时将异种钢拼接焊缝位置尽量延伸到交变应力较小的位置;

2)利用计划性检修或临停检修等机会,对所有异种钢拼接焊缝位置进行计划性、分区性探伤检查,通过几次检测和检查将残留的焊接缺陷等隐患排除;

3)建议焊后热处理时,为提高焊缝的综合性能,建议热处理温度为760±10℃,且严格控制温升和温降速度及恒温时间,进而提高焊缝接头性能。