地铁车站轨顶风道与盾构掘进同步施工技术

2019-01-11徐林有

龚 杰 徐林有

中建三局基础设施工程有限公司 湖北 武汉 430064

1 背景

随着我国经济建设的高速发展和城市化进程的不断加快,地面可利用空间越来越少,城市道路越来越拥挤,发展城市地铁成为当今城市发展的必然要求。地铁施工过程中,车站结构施工和盾构施工不可避免的存在相互影响。

轨顶风道,即列车顶排风道,是地铁车站通风系统中重要的内部结构构件,悬挂于车站中板和结构侧墙的交界位置。由于其所处位置的特殊性,一般不与车站主体同时浇筑。盾构施工需要配套运输列车编组来进行砂浆、管片的补给和土方的外运,在隧道长度较长的盾构区间,往往需要2列列车编组才能满足盾构掘进进度的要求。列车编组一般长逾50 m,运行于车站底板上,正好位于轨顶风道设计位置的下方,影响轨顶风道施工。

2 工程概况

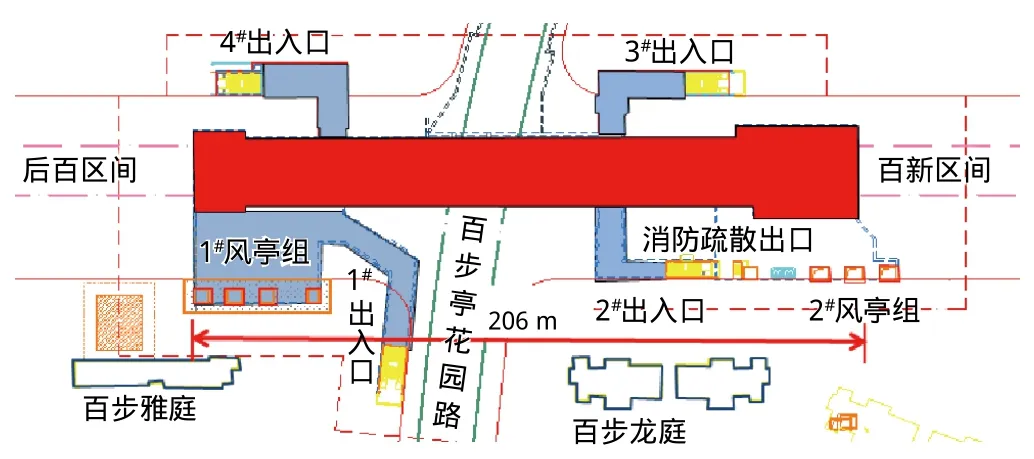

百步亭花园路站为武汉市轨道交通21号线工程的第2个车站,与远期的轨交14号线换乘。本站为地下2层岛式站台车站,采用明挖法施工,车站总建筑面积为17 153.9 m2,车站外包长度为206 m,标准段宽22.3 m,车站标准段基坑深约18.1 m,端头井段基坑深19.2 m,宽31.3 m,共设4个出入口、2组风亭(图1)。本车站为两端始发车站,西端为后百区间,东端为百新区间,区间长度1 503 m,盾构施工阶段有8个列车编组在车站底板运行。

图1 百步亭花园路站平面位置示意

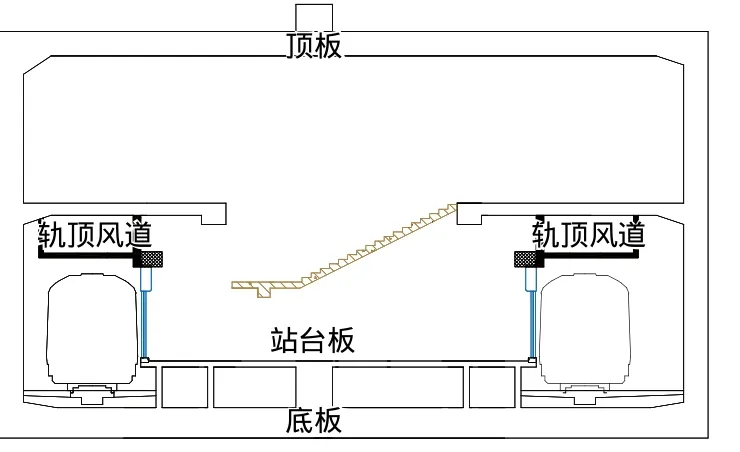

轨顶风道设置在线路正上方,位于③~㉕轴,南北两侧风道均长177 m,自东向西坡度为0.2%,距底板面4.94 m。轨顶风道净空高1.25 m,净宽2.95 m,风道底板厚150mm,外侧(靠近车站结构侧墙)侧墙厚150mm,内侧侧墙厚250mm,采用C35混凝土(图2)。

图2 轨顶风道与主体结构关系

3 车站轨顶风道传统施工方法

传统的技术方案一般有2种:方案一是在隧道贯通后再搭设满堂脚手架施工轨顶风道;方案二是盾构采用单列编组施工,再用脚手架搭设一个带有门洞的满堂脚手架进行施工。方案一的优点是盾构和轨顶风道施工互不干扰,施工方便,缺点是工期太长,盾构施工工期一般为4~6个月,在盾构贯通后,轨顶风道需要1~2个月才能施工完成并拆除架体,即需要5~8个月才能进行车站内轨道铺设和风水电安装。方案二的优点是盾构和轨顶风道可同时施工,该方法由于碗扣式满堂脚手架门洞一般只能设置到2 m左右,故仅能满足一列编组通行,大大降低了盾构施工效率,盾构工期将达到6~8个月,若要满足双列编组通行,门洞净宽需达到4 m,经计算,需要在门洞上方设置18#以上的大型号工字钢横梁,但车站中板下起重设备使用不便,靠人工将大量笨重的横梁提升至3.5 m的高度十分困难,且存在较大的安全风险[1-3]。

为解决上述问题,结合本工程特点,计算设计了一种与盾构同步施工轨顶风道的施工装置。

4 轨顶风道施工装置设计

4.1 轨顶风道施工装置设计结构

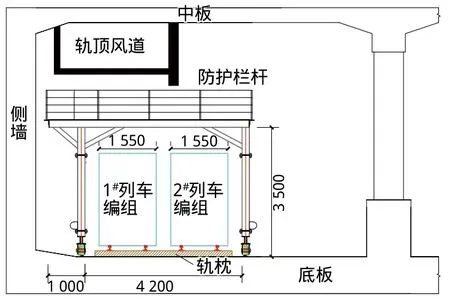

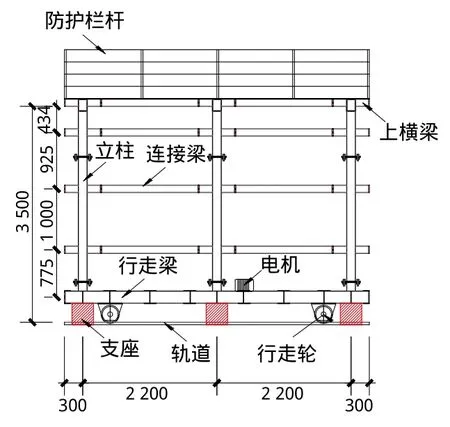

设计采用一种装配式门式架跨越盾构轨行区,门式架连接形成施工平台。根据盾构列车编组运行需要,装配式门式架上横梁跨度4.2 m,悬挑1 m。立柱高3.5 m,采用双拼20b#槽钢(内部设置2道加劲板),间距2.2 m。连接梁采用双拼12#槽钢(内部设置2道加劲板),间距0.9 m(图3、图4)。

图3 装配式门式架结构示意(正面)

图4 装配式门式架结构示意(侧面)

4.2 轨顶风道施工装置设计计算

荷载计算按照最不利荷载工况,门式架以上有碗扣支架、轨顶风道荷载,并考虑人、机荷载,混凝土倾倒、振捣荷载。

经计算,轨顶风道钢筋混凝土荷载为59.4 kN,碗扣支架荷载为0.2 kN,人群及机具设备荷载为18.4 kN,混凝土浇筑和振捣产生荷载14.7 kN,即总荷载为(59.4+0.2)×1.2+(18.4+14.7)×1.4=117.9 kN,则横梁承受均布荷载为117.9/3.35=35.2 kN/m。

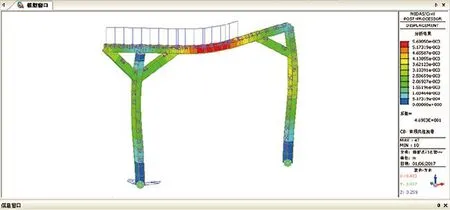

采用有限元软件Midas建模分析,由应力等值曲线(图5)可知,上横梁最大应力位于梁跨中处,为71.7 MPa<215 MPa,满足要求;立柱最大应力位于悬挑斜撑处,为95.9 MPa<215 MPa,满足要求。

图5 装配式门式架应力等值曲线

由位移等值曲线(图6)可知,最大挠度位于上横梁跨中,为5.7mm<L/400(L为横梁跨度)=10.5mm,满足要求。

图6 装配式门式架位移等值曲线

4.3 轨顶风道施工装置的运行

轨顶风道施工装置包括支撑桁架系统、行走驱动系统、安全防护系统。支撑桁架系统由型钢制作成的横梁、立柱、面板采用高强螺栓拼装而成。行走驱动系统包括行车轮、轨道、支座和电机,为装置拼装、转场提供动力。

安全防护系统是在所述施工装置顶部四周设置网片式定型围栏防护系统,保证操作人员的安全。

本装置是一种装配式门式桁架,跨越两列盾构运输列车,在其上方提供一施工平台,进行轨顶风道施工,所述装置可在地面拼装好后吊装下放至盾构端头井,再由该装置驱动系统运行至施工区域。

行车轮安装在行走梁下方,采用LD300的φ300mm铸钢轮,每节装置配置4个行车轮。轨道采用80#槽钢,倒扣于结构底板上,以膨胀螺栓固定。支座采用300mm×300mm×300mm木方,在轨顶风道施工阶段垫在行走梁下方,以减小装置轮压,并起到固定作用,防止装置位移。电机固定于行走梁外侧,每节装置配置2个1.5 kW的电机。

安全防护系统布置于该装置顶部四周,由定型网片和基座组成,基座采用16#角钢焊接在门式平台的顶部四周,角钢上每隔1.5 m设置螺栓孔,孔径14mm,定型网片宽1.5 m,高0.8 m,采用螺栓固定在角钢基座上,形成四周封闭的临边防护系统,保证施工安全。

5 施工工艺

5.1 施工步骤

1)在轨顶风道施工前,在地面上将预制好的梁、立柱等构件进行拼装,拼装过程中使螺栓处于半紧状态,方便拼装,防止构件卡住,待所有构件拼装完毕后对所有螺栓进行复紧。装置以节为单位装配好行车轮、电机,并铺设花纹钢板。装置拼装的同时,在车站底板施工区铺设并固定好轨道(图7)。

2)采用盾构吊装龙门吊陆续将单节装配好的装置整体下放至盾构井底板预先铺好的轨道上(图8),开动电机,使装置运行至轨顶风道施工区域,然后将节段间用螺栓连接牢靠,形成整体。在行车轮外侧与轨道间塞上楔形块限位,防止轮子移动,并将木方支座垫在行走梁下方。安装网片式定型围栏临边防护系统,形成牢固安全的施工操作平台。

图7 轨顶风道施工装置安装

图8 轨顶风道施工装置吊装下井

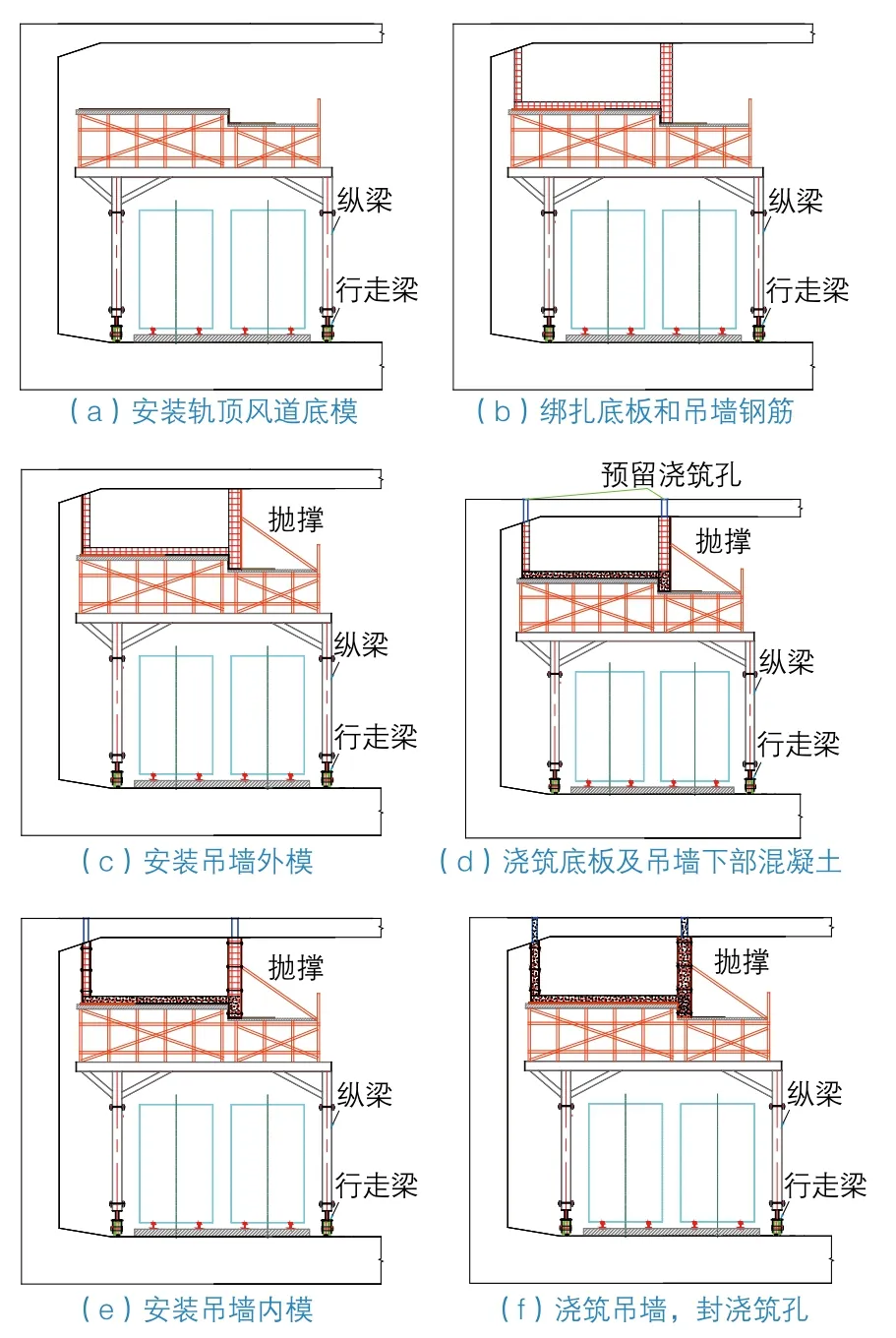

3)在施工平台上施工轨顶风道,轨顶风道底板和侧墙分2次浇筑,采用地泵由中板预留浇筑孔浇筑入槽,施工工艺流程(图9)为:施工装置安装就位→测量放线→搭设支撑架→铺设底模板→钢筋绑扎→安装吊墙外模板→浇筑轨顶风道底板及吊墙下部混凝土→安装吊墙内模板→浇筑轨顶风道吊墙、封浇筑孔→混凝土达到规定强度后拆模→撤销限位楔形块和支座,开动电机,将装置整体转场至下一节段施工。

4)待轨顶风道工程全部完成后,即可拆除定型网片,将装置解体为单节,运行至盾构井口,整体吊出。

5.2 施工情况

实际施工过程中,因为减少了反复搭设和拆除满堂脚手架支架的工序,所以保证了盾构双线双编组的正常施工,且轨顶风道施工质量良好(图10)。

图9 轨顶风道施工步骤示意

图10 轨顶风道施工过程及成品情况

6 结语

本工程轨顶风道与盾构掘进同步施工技术的运用,克服了盾构施工对轨顶风道施工的影响,可以在确保安全和质量的前提下,保证轨顶风道和盾构掘进的同步施工。风水电及装修单位提前4个月进场,并节约施工成本约20.5万元,大大降低了总工期和施工成本,获得了成功,可为类似工程提供借鉴和参考。