内管焊缝隐蔽型夹套管安装施工技术

2019-01-11江洋

江 洋

广西建工集团第二安装建设有限公司 广西 柳州 545006

1 夹套管简介

夹套管是指由内管(主管)和外管组成的具有双层套管结构的管路。套管间的空隙供热流体循环以提升和维持内管中流动介质的温度,在石油化工生产中被广泛应用。夹套管道的形式主要有内管焊缝隐蔽型与内管焊缝外露型两类,内管焊缝隐蔽型的内管焊缝均被外管所包覆,而内管焊缝外露型则将内管的焊缝暴露在外,没有被外管包覆。内管焊缝隐蔽型夹套管安装比内管焊缝外露型和一般管道安装工艺复杂得多,质量要求高。若施工工艺不当,很容易造成内管泄漏,在外管已完全封闭的情况下,很难查找泄漏点,返工造成的损失非常大,若投产后出现泄漏,损失更不可估量。本文介绍一种夹套管施工技术,施工工艺先进合理,施工进度快,质量好,很好地解决了内管焊缝隐蔽型夹套管的施工难题。

2 内管焊缝隐蔽型夹套管简介

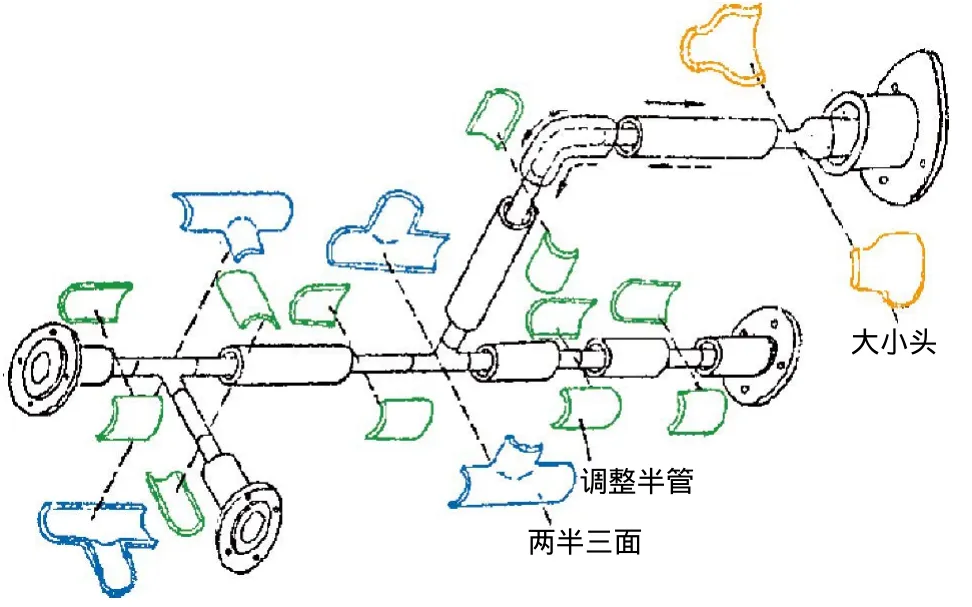

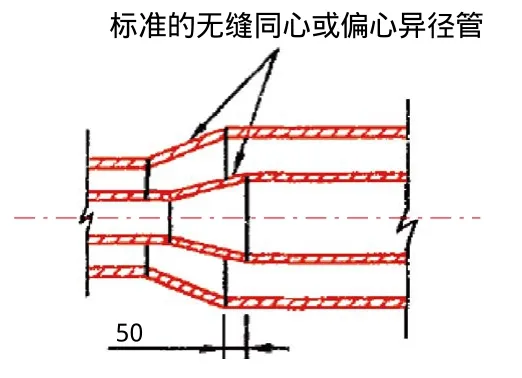

内管焊缝隐蔽型夹套管的组成元件除了内管、外管、内外管管件、法兰、阀门外,还有为使内外管之间的间距保持均匀的定位块,以及为联通各夹套中热流体的联络管[1-2]。为了达到把内管“封装”在外管内的目的,本施工技术首先将内管安装好,同时在内管外壁按要求合理地焊接定位块,并在内管焊接连接完成前套上长度合适的外管直管段,然后对外管管件(包括剖切弯头、剖切三通、剖切大小头、剖切调整半管等)使用剖切安装工艺(图1),遵循一定的安装工艺顺序进行组焊,完成外管封闭,最后安装联络管等其他附件。内管焊缝隐蔽型夹套管安装复杂,安装前对管线进行深化设计,既保证安装过程有条不紊,提高工效,避免错漏和不必要返工,又使关键安装工序得到有效把控,提高安装质量。

图1 剖切法安装工艺

3 施工工艺流程及操作要点

3.1 主要施工工艺流程

施工准备→材料、验收→内、处管下料→内管安装定位块→在内管上套装外管→内管组对、焊接→内管焊接检验→内管强度试验与吹扫→外管组对、焊接、检验→套管强度试验及吹扫

3.2 操作要点

3.2.1 施工准备

施工前熟悉施工图纸,根据现场条件(建筑物位置、周围管线和设备、已购买管材长度等)对管线系统进行深化设计,精心安排如何分段预制,如何确定外管直管段长度,如何布置定位块,如何布置外管剖切管件焊缝位置等,并明确安装顺序、质量要求、施工注意事项;准备好施工方案,做好技术交底工作;施工人员准备,包括经考试合格的焊工;准备好施工机具,如电焊机、切割机、X射线探伤机等;根据材料计划,准备好管材、焊条、氧气、乙炔等。

3.2.2 材料验收

化工管道对材质要求很高,管道材料验收重点把好材质关,相同材质但牌号不同的管道必须标记清楚,分别堆放,以免误用。内管质量对管路系统影响很大,材料验收和安装前必须认真检查,避免选用有裂纹、砂眼等缺陷的管道。

3.2.3 内、外管下料

根据深化设计图纸,对内、外管分段切割下料。深化设计除了考虑现场条件外,还考虑将焊逢减少到最低限度。由于夹套管安装复杂,夹套管安装优先于其他管路系统安装。内、外管在现场分段预制,预留调整段以50~100mm为宜。对坡度、支吊架位置、焊缝布局、检测点开孔等进行综合考虑。设计的外管段比相应的内管段短100mm左右,并适当分段,以使所有内管焊缝外露,方便内管焊缝探伤、压力试验等。短了100mm的外管最后通过安装剖切调整半管补偿。

3.2.4 定位块设置和安装

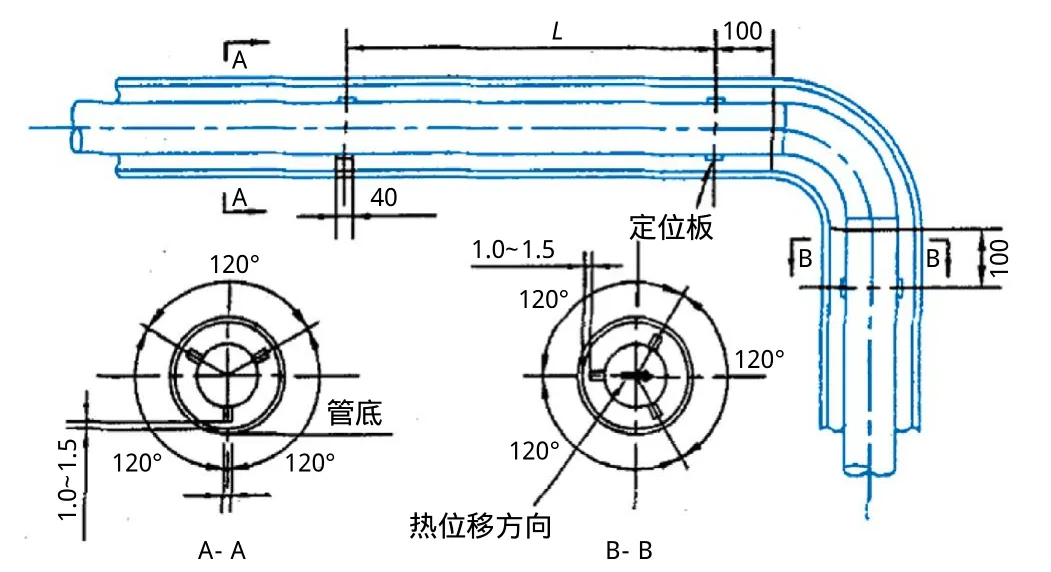

定位块为扁钢,焊接在内管外壁,与内管材质相同,长度为40mm;套管外径≤50mm的,使用厚4mm厚钢板制作,套管外径>50mm的,使用厚6mm钢板制作;定位块与外管内壁间距为1.0~1.5mm(图2)。

图2 定位块的设置

合理的定位块安装可避免内、外管热胀冷缩的不同导致的管道破坏。内管流体与夹套热流体温差、管径大小、管道长度与内外管热胀冷缩差值成正比,应提高定位块制作安装精度(包括尺寸和位置精度),适当加大定位块与外管内部间隙,采取合理的焊接措施减少焊缝收缩(包括外管焊接和定位块焊接)。深化设计文件,根据经验数据对不同位置的定位块安装要作出详细的指导[3-5]。

定位块平行于管道轴向,不影响外管介质的流动和管子的热位移。管件(弯头、三通、异径管等)两端设置定位块,定位块离管件接口约100mm,以达到内外管件同心的目的。定位块组的间距见表1。

表1 定位块组间距

定位板焊接注意事项:定位板角焊缝采用小电流、快焊速的焊接工艺,防止内管烧穿。由于定位块位于内、外管之间,内管试压检验时不外露,焊接不当会损伤内管,损伤导致试压时泄漏很难发现。根据合理的定位块焊接方案,认真施焊,可避免大损失。

定位块安装好后,内管焊接前,将外管套接在内管上。

3.2.5 内管组对焊接和支吊架安装

根据深化设计图纸对内管进行预制,预制的同时应套上外管的直管段,并注意检查外管直管段,不能妨碍对内管焊缝的射线探伤和压力试验。

在安装现场将预制好的管段组对,此时管道支吊架已安装好,由于夹套管依靠外管固定在支吊架上,因此在内管安装过程中,管道系统的支撑是由临时支架进行固定的,直到内管的强度试验结束后,才能在外管上安装正式支架。临时支架设置原则是:支撑点的位置合适、临时支撑不损伤内管、临时支架的位置尽量不影响外管的安装。

3.2.6 内管检验试验

内管检验试验包括射线探伤和压力试验。

1)焊缝射线探伤。内管安装完成时所有内管焊缝均外露,只有没有焊缝的部位被外管直管段封套。由于生产中内管发生泄漏后果严重,查找泄漏点和维修十分困难,所以内管焊接质量要求很高,焊缝射线探伤比例大,重要介质管道探伤率为100%。对于碳钢管,内管焊接φ≤50mm时采用全氩弧焊,φ>50mm时采用氩弧焊打底、手工电弧焊盖面的焊接方法,以保证焊缝质量。

2)内管的试验压力按管内和管外的设计压力较大者的1.5倍确定。

3.2.7 夹套管弯头安装

内管采用整体冲压弯头,外管采用两半剖切弯头(将成品冲压弯头剖开)。市面上的冲压弯头曲率半径一般小于2D(D为管径),由于几何外形的原因,内、外管弯头曲率半径不能一样,否则内、外管夹套间隙不均匀,推荐内管弯头曲率半径R为1.5D,外管弯头曲率半径R为D。但R≥3D的时候,内、外管弯头采用相同曲率半径。

3.2.8 夹套管三通安装

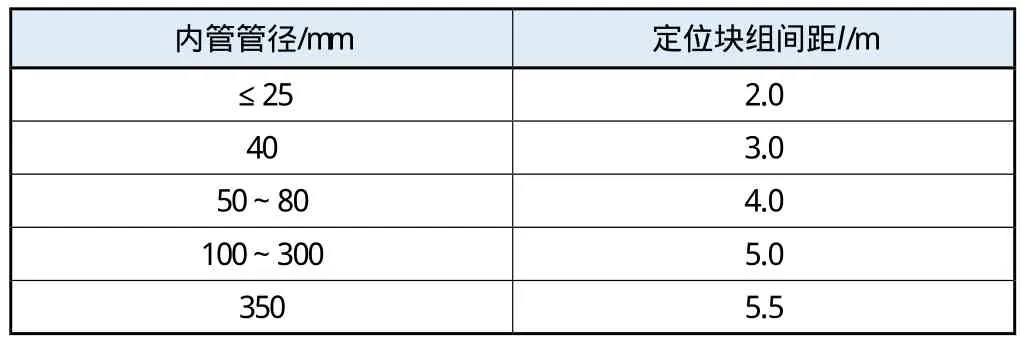

1)夹套管外管三通剖切形式有横切和纵切2种(图3)。

图3 夹套管外管三通剖切形式

2)不管剖切弯头,还是剖切三通,剖切时,需先画切割线并由技术好的师傅施工,切割缝尽量细直,否则影响三通焊接复原后的几何外形。

3)注意事项:内外管的弯头、三通安装好后都应对中,不偏移(通过在管件两端设置定位块定位的办法)。

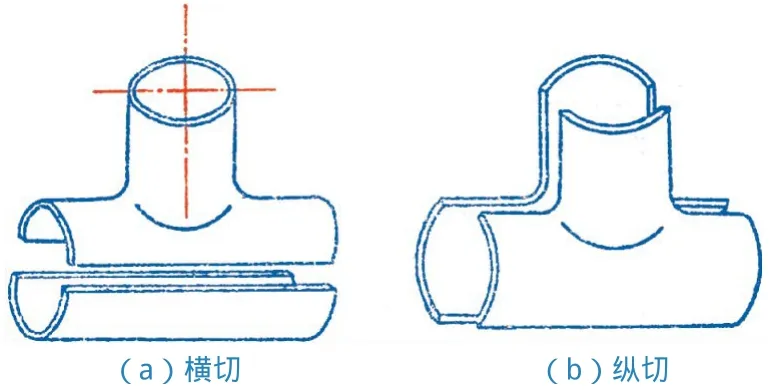

3.2.9 夹套管异径管安装

夹套管变径时,可选用标准的冲压异径管件。为了避免内、外管不均匀热膨胀对管道的破坏,内管的异径管与外管的异径管的大口端需错开距离,距离约为50mm(图4)。

图4 夹套管异径管安装要求

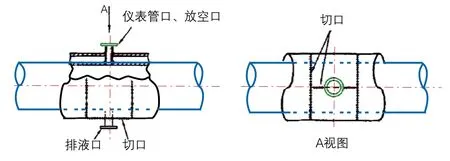

3.2.10 仪表口、顶部放空口和底部排液口的安装

在内管挖孔焊接仪表管件或三通(在安装仪表或三通的部位留长约200mm不套外管),待试压等检验完毕后,安装两半剖切外套短管(图5)。

图5 仪表口、放空口、排液口安装

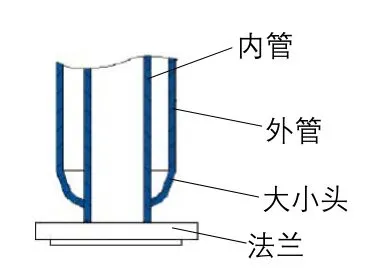

3.2.11 法兰安装

一般采用夹套管专用法兰,若采用普通平焊法兰,大小头的位置以不妨碍法兰连接螺栓拆装为宜(图6)。

图6 普通平焊法兰安装示意

3.2.12 外管安装

1)夹套内热流体与外界的连通通过联络管,联络管管径往往很小,容易堵塞,为保证夹套内干净无异物,外管最后一个焊口进行封闭焊接前,要将夹套间用压缩空气清理干净,并采用氩弧焊进行第1道封底焊,以保证清洁度。

2)安装外管的剖切管件(剖切弯头、剖切三通、剖切异径管等)或剖切半管时,纵向焊缝要易于检验。

3.2.13 联络管的安装

1)夹套管安装基本结束后,在保温工作之前,进行联络管安装。

2)水平夹套管上连通管安装时,应注意管路排放流畅,防止积液,避免堵塞通路。

3)根据夹套内的热媒流体的不同,采用不同的联络管接法,一般气体高进低出,液体低进高出。

4)夹套管的长度确定。由于热媒流体在流动中热量降低,同时沿程(以及局部)阻力导致的压力损失增大,管中流速就会下降,内、外管层之间的传热效果随之下降。所以夹套管的长度不能太长,安装过程中要严格按设计图分节安装。

5)联络管可和夹套外管一起试压。

3.2.14 套管压力试验

夹套管套管的试验压力按套管设计压力的1.5倍确定。

4 结语

本夹套管安装施工技术对于提高施工效率,降低施工成本,并且保证管线系统日后的安全稳定运行,减少维护成本起到很大作用,在石油化工领域有广阔的应用前景。