10万吨/年乙二醇装置精制床改造方案

2019-01-11张健堂王昌济毛金平

张健堂,王昌济,毛金平

(皖北煤电集团有限责任公司化工部,安徽宿州 234000)

淮化集团年产10万吨乙二醇装置自运行以来,不断进行设备、操作、工艺优化,极大地提升了装置运行能力,包括羰化反应器的移热问题、羰化催化剂防止飞温技术改造等,但是乙二醇优级品率一直未能达标,分析原因,主要是乙二醇产品中醛含量较高,降低了生产过程中紫外线的透过率,使得优级品率大幅下降,造成乙二醇产品附加值降低,产品市场竞争力下降。

本文通过实地考察同行业乙二醇装置运行情况,结合淮化集团乙二醇装置实际特点,经过技术改造后,新增两台精制床串联使用,并将专用精制催化剂配合使用,能够大幅降低乙二醇产品中的醛含量,提高乙二醇产品的优级品率。

1 工艺改进原理

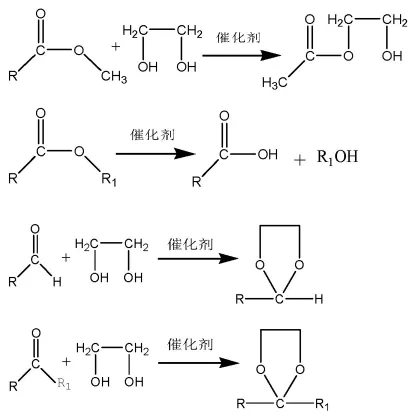

煤基乙二醇中微量酯类如草酸二乙酯、草酸二甲酯、碳酸二甲酯、碳酸乙烯酯、乙醇酸甲酯、1,4-丁内酯等在精制床专有催化剂的催化作用下发生叠合、烷基化、酯交换、内水解等反应,一部分酯类转化为极性较大的物质被相关催化剂吸附,一部分酯类转化为对乙二醇UV没有影响的物质,进入乙二醇产品中;醛类如乙醛、丙烯醛等在催化剂的作用下与乙二醇发生缩醛化反应,生成高沸点的缩醛,产物一部分被催化剂吸附,其余进入乙二醇产品中,该产物不会对乙二醇产品指标产生不利影响,从而达到脱酯、脱醛,降低醛含量,提高UV值的目的。其反应原理见图1。

2 催化剂选用

图1 反应原理

精制床催化剂共有三种,KC108B/C/D型催化剂均为煤基乙二醇精制专用系列催化剂,三种催化剂配合协同催化,用于煤基乙二醇生产工艺中脱除乙二醇中微量的酯,降低醛含量,提高UV值。同时KC108B/C/D型系列催化剂还具有乙二醇膨胀率小、机械强度高、反应器床层压差小等特点,更适合装置长周期运行。其中吸附及脱醛反应器(R401)1台,装填KC108B型催化剂,后续设置1台脱酯反应器(R402),装填KC108C催化剂和KC108D催化剂,串联使用。

3 项目改造方案

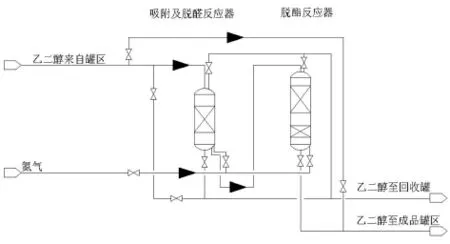

在乙二醇中间罐区位置配管至新增的两台串联使用的精制床R401、R402,其中R401为吸附及脱醛反应器,R402为脱酯反应器,其中R401、R402分别装填一定数量脱醛、脱酯专用催化剂。来自乙二醇中间罐区的乙二醇产品首先由R401顶部进入,由KC108B型催化剂对其进行脱醛处理,处理后的乙二醇原料再进入R402顶部,由KC108C和KC108D两种催化剂对其进行脱酯处理。经过处理后的乙二醇,醛含量降低至1μg/g以下,产品紫外透过率大幅提高,产品优级品率也随之提高,工艺流程见图2。

图2 工艺流程图

4 操作条件说明

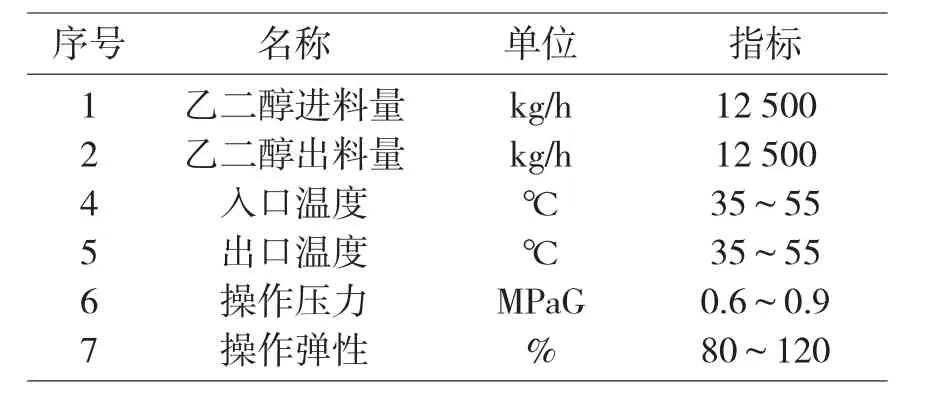

装置处理能力根据淮化年产10万吨乙二醇装置设计,实际生产能力取决于乙二醇装置的负荷和对乙二醇产品质量的要求。具体工艺操作条件见表1。

表1 精制床工艺操作参数

5 主要设备

吸附及脱醛反应器,设备位号:R401,材质:304脱酯反应器,设备位号:R402,材质:304合计总投资约90万元。

6 原材料及工程消耗说明

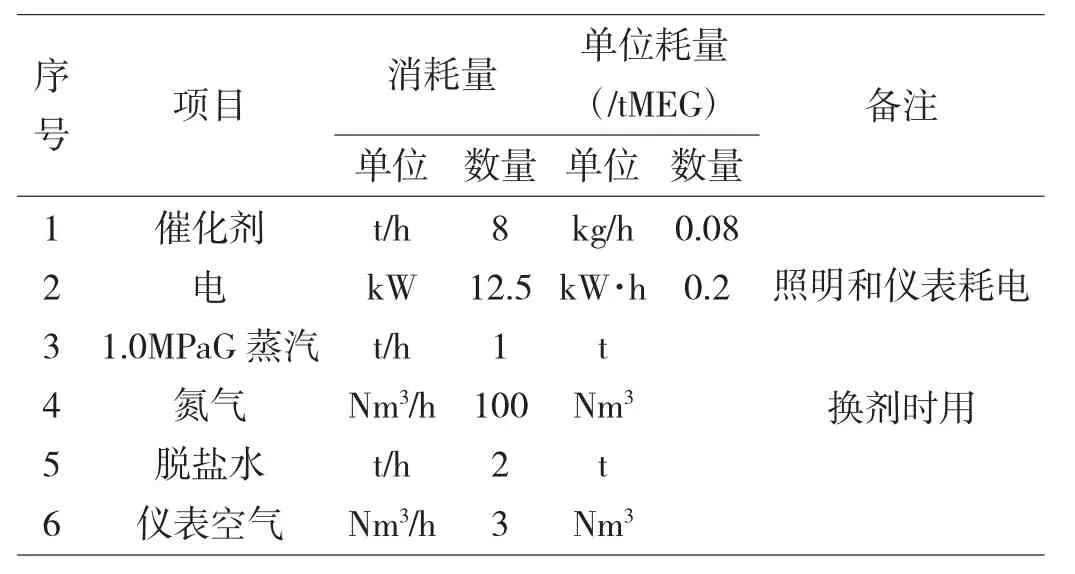

原料来自乙二醇中间罐区,催化剂、公用工程消耗见表2。

表2 催化剂、公用工程消耗

7 经济效益测算

(1)催化剂反应初期,不需要使用树脂床,当使用到中后期,产品质量不稳定,投用精制树脂保护床,预排时间按照150天计算,煤制乙二醇产品非优品与优等品差价一般在200元左右/吨,乙二醇产量按150天计算(150天×300吨/天=45 000吨),则每年增加效益为200×45 000=900万元。

(2)折旧年限按10年计算,则每年折旧费用为90÷10=9万元。

(3)树脂催化剂按照每年更换一次计算,每次更换8吨,则树脂催化剂的费用约为200万元。

综合以上各项,则本乙二醇精制工艺技术每年可创造经济效益为900-200-9=691万元。□