航天产品虚拟装配平台搭建研究

2019-01-11李飞郭胤孙世光

李飞 郭胤 孙世光

(四川航天技术研究院第七设计部,成都 610100)

示系统中的第一人称视点保持一致,也可以显示第三方视角,以便于观众观察和理解操作人员的汇报思路。

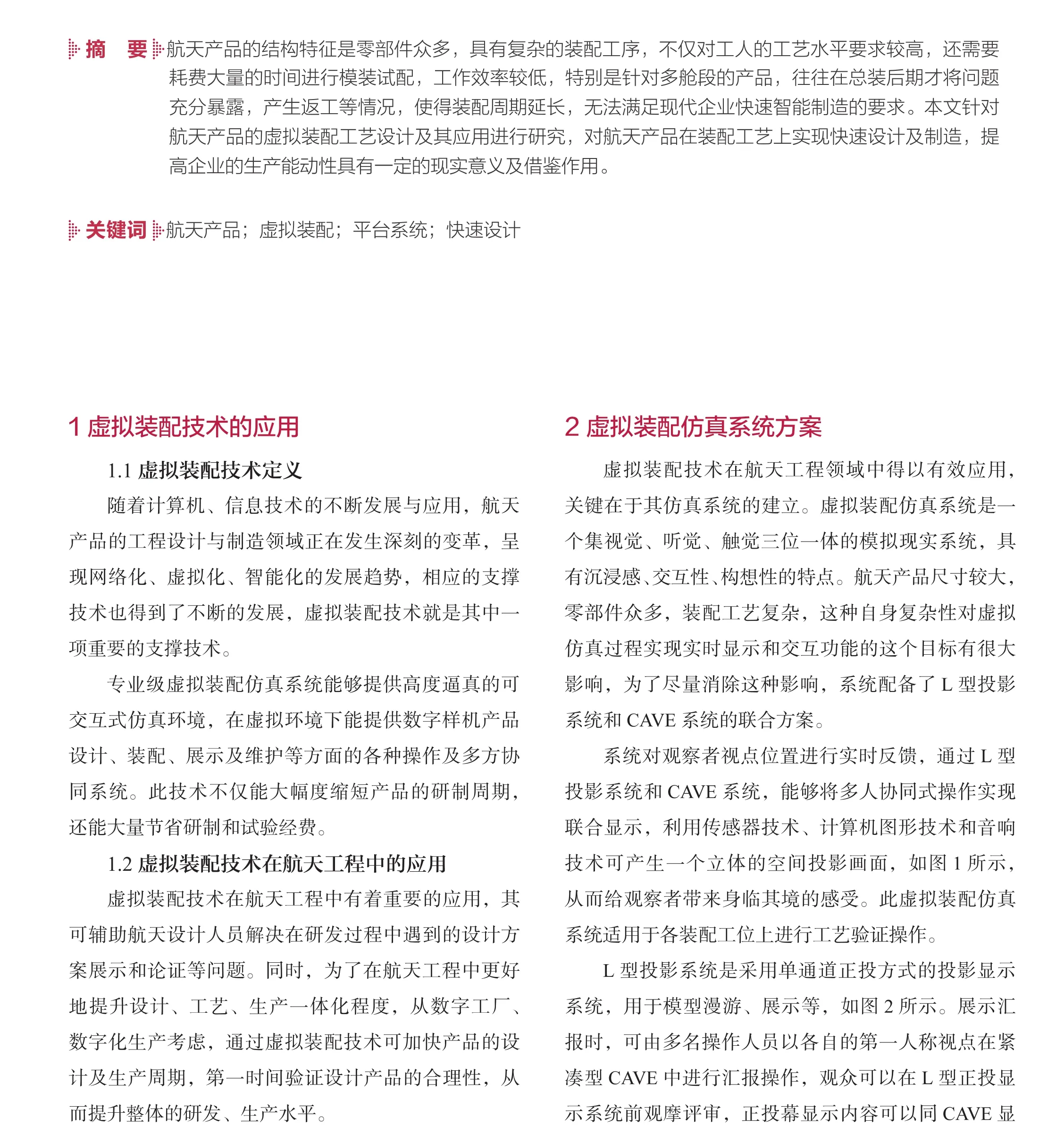

图1 虚拟装配仿真系统平面图

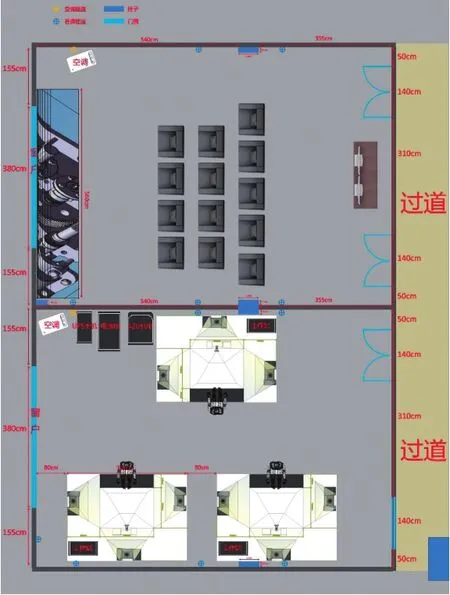

图2 L型投影空间显示

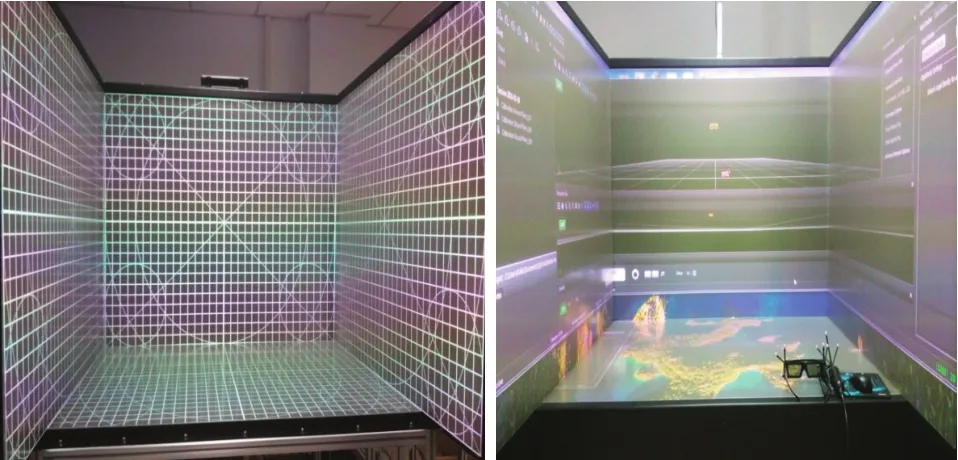

CAVE系统是一种高度沉浸式的虚拟现实系统,其通常由4个投影面组成,其中3个投影面置于观察者面前,剩下的1个置于底部,与其余3个投影面两两垂直,共同构成了一个相对封闭、无缝拼接的立体空间,如图3所示。每个投影面具有单独的投影通道,可以形成各自独立的视图变换,观察者通过头部跟踪设备或者液晶立体眼镜可实时跟踪系统所产生的影像并进行相关操作。

图3 CAVE投影空间显示

该应用模式的创新之处在于其能够将多人协同式操作实现联合显示,突破了传统汇报展示模式只能展示单一视点模式的弱点,其更加贴近实际产品设计、装配、维修过程中多人合作的工作模式。

3 虚拟装配仿真系统平台搭建及应用

3.1 虚拟装配仿真系统平台搭建

在制定虚拟装配仿真系统方案之后,接下来重要的工作就是虚拟装配仿真系统平台的搭建。虚拟装配仿真系统平台是一个多系统复合应用的一体化平台,其系统搭建如图4所示,主要由中控系统、显示系统、音响系统、软件及图形工作站组成,其中中控系统包括中控主机、中控触摸屏和带有继电器模块功能的灯光及环境设备等;显示系统即为L型投影系统和CAVE投影空间显示;音响系统包括音频处理器、功放器和音箱等;软件及图形工作站则是由多台高性能计算机组合而成。

虚拟装配仿真系统中的输出信号共有4种,分别是:计算机信号、音频信号、控制信号、网络信号。计算机信号连接显示器和软件及图形工作站,并同时由移动计算机终端向虚拟穿戴设备上输出;音频信号从软件及图形工作站连接音频处理器和功放后到音箱输出,实现视频和音频完全同步;控制信号由中控系统通过继电器模块来控制灯光和环境设备,通过交换机作为中转站;网络信号在移动计算机终端和软件及图形工作站间交互,并可直接传递至4K投影机中来实现大屏幕全屏立体显示及二维显示。

图4 虚拟装配平台系统连接图

3.2 虚拟装配仿真系统平台应用

虚拟装配仿真系统平台目前在航天工程领域主要有两方面的应用,一个是航天产品的装配干涉检测,另一个是航天产品的装配路径规划。这两项应用可极大提高装配效率。

3.2.1 装配干涉检查

航天产品属于典型的复杂产品,其产品结构多样,多由几个具有特定功能的舱段组成,单个独立的舱段安装及各舱段之间的对接安装都是装配过程中的重点和难点。典型航天产品的装配流程如下:针对单个舱段,先进行刚性零件和柔性零件的分类,刚性零件主要包括各类支架等,柔性零件则主要包括电缆电线等。舱段的装配也就是将各种刚性零件、柔性零件及各种单机等仪器设备逐步装配至完整系统,然后再进行舱段之间的对接安装,从而最终形成一个完整的产品。过程中对装配的技术和精度要求都较高,同时,随着航天产品向着一体化和小型轻量化方向发展,舱段内的操作空间越来越有限,这就对装配工人及装配工具提出了更高的要求,也增加了装配过程中出错的概率。针对航天产品的这些特点,对其进行装配干涉检查是必须的。

虚拟装配仿真系统所要达到的效果是给使用者呈现出“物理存在”的实物,这样才可以形成与现实操作情况的高度统一。例如,当操作者准备将一个支架通过螺钉固定在舱段内壁的筋条上时,系统必须检查到支架与筋条之间有接触后,才能进一步触发螺钉拧紧的动作,而且在装配的过程中,系统会时刻检测零件间是否发生了接触碰撞动作,只有通过接触碰撞检测,后续的操作才会触发,这样的系统设置更接近展现出真实的情况。

实现虚拟装配操作的基础即是系统能够识别出零件之间接触、碰撞的相关作用,并能对其做出快速正确的响应,干涉检测是保证虚拟装配正常合理运作的重要步骤。

虚拟装配仿真系统平台搭载的Makereal 3D软件具备专业物理引擎Unreal Engine 4(UE4),可实现箱体、球体、凸多边形和凹多边形的物理碰撞检测,其打开界面如图5所示,在主页面可依次选择检测型号及检测内容,即可对装配过程中的零件干涉情况进行实时动态检测。

图5 虚拟装配系统干涉检测软件界面

3.2.2 装配路径规划

由于航天产品装配工艺的复杂性,通常需要物理模型来验证工艺设计的正确性。具体做法就是工厂根据设计图纸制造出试验件,然后设计人员和工艺人员一起对这些试验件进行模装试配,通过反复拆卸和重装来得出最佳的装配顺序和路径,最后将结果反馈到设计图纸中进行图纸的定型,以达到装配路径优化的目的。针对航天产品的这个特点,对其进行装配路径规划是必须的。

装配路径的定义即为连接装配起点和装配终点的序列点或者曲线。对装配路径优劣的筛选则被称为装配路径的规划。虚拟环境中要表现一个零件的装配过程,就需要做出一条装配的路径,这是虚拟装配系统实现自动装配运动的基础。

基于虚拟现实的装配路径规划,主要是指利用设计人员的主观设计能力和计算机的计算能力,通过人机间的交互,实现虚拟产品的实际装配过程,通过对装配的步骤和路径进行有效记录,以便后期通过查询来进行初始装配路径的优化。实时的干涉检测和精确的定位技术是保证装配路径有效性的关键。

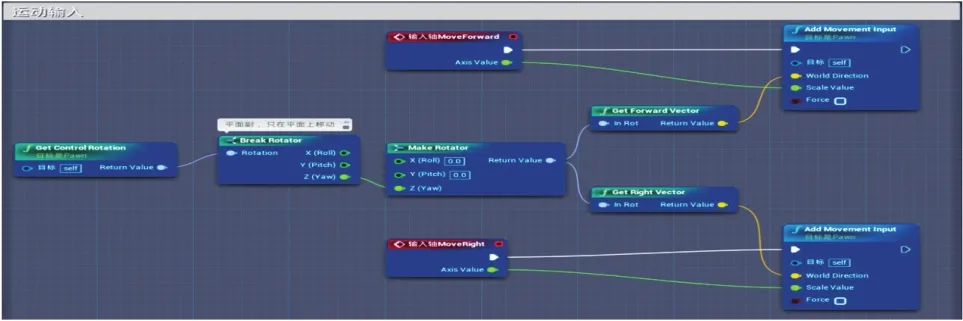

需要注意的是在虚拟装配过程中,对于较复杂舱段的装配,其内部零部件并不是一步就可以装配到位,往往需要多个步骤同时进行。例如,一根电缆线需在多个舱段间装配时,一方面要注意电缆线和电缆支架的固定,另一方面也要注意电缆线和电缆卡箍的固定,同时还不能忽略电缆在舱段对接处的固定。总而言之,零件或线缆在装配时,多个动作可能是同时或是交错进行的,这时就需要借助时序图来准确描述装配时序这个过程,从而具体描述各种有可能发生的装配情况。图6所示的是UE4物理引擎特有的蓝图编辑器,从图中可以清楚识别装配的路径顺序及动作触发过程:当螺栓与安装面接触时,会有一个Break Rotator的触发,接着沿旋转轴Z会有一个拧动螺栓进行装配的动作。而后续的螺栓分别向前方(Foward)和右侧(Right)两个方向的安装面同时进行装配动作。

图6 虚拟装配路径规划时序图

从图6中可以看出:在一段时间内,单个零件有多种运动状态时,在其时间间隔内,应处于静止状态;单个零件只允许存在一条仿真路径,其有多个运动动作应按时序整合为一条;多个零件的运动时间允许有重叠或交错,当触发仿真动作时,则应按时序并发执行。

4 虚拟装配物理样机应用

在虚拟装配仿真系统平台上的物理样机应用,其内容包括使用CAD数据模型,对模型进行优化整理和程序设计,完成航天产品数字样机的检测交互性内容,可以实现指定单机模块的检测,将检测的信息反馈到界面中。

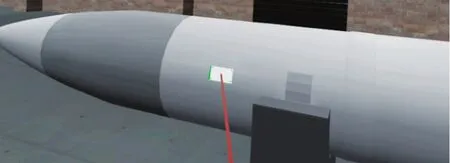

实际操作效果如图7所示,将一个已经装配完整的航天产品三维模型导入Makereal 3D软件中,具体检测操作过程如下:在虚拟环境中将手柄移动到产品附近,并用手柄发出来的射线指向产品的检测插口位置,点击手柄扳机键可打开插口盖。

图7 检测插口位置操作

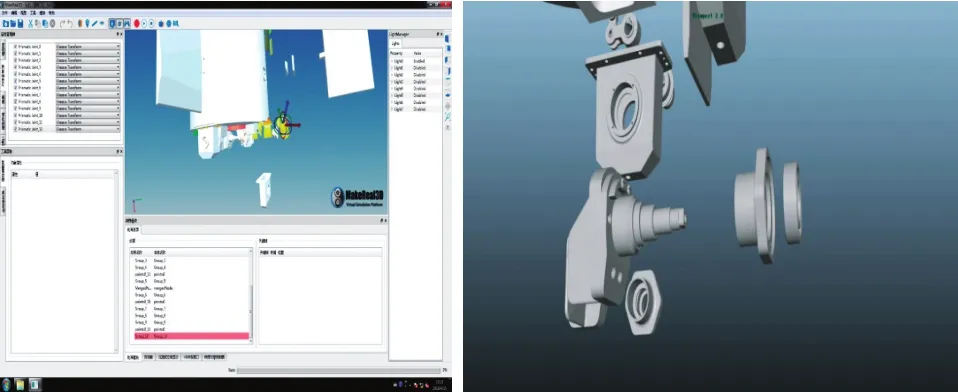

进入产品内部视角可以查看各零部件的装配情况,在线检测干涉区域,并将干涉状态反馈回主机,进行故障分析并设立故障点。同时通过模型状态树可以清楚看到部件的装配顺序,也可以爆炸图的模式将装配部件分散开,同时在主机仿真软件中同步实现状态展示,而在Makereal 3D软件中进行约束和物理属性设计,可完成装配交互文件制作,如图8所示。

图8 仿真软件装配制作显示

5 结束语

全数字虚拟装配仿真系统旨在为航天设计及工艺人员提供一个良好的仿真环境,该系统应具备使用全数字仿真、虚拟装备,以及人机交互可能需要的各种功能,并可以通过该系统获取从设计到生产所需要的各种信息。通过该系统的建设,可实现开展统筹能力建设并提升产品研制能力,借助该虚拟数字化技术,能够构建一个集产品预研、设计、装配、工艺规划及验证、生产、制造及产品性能演示等为一体的虚拟现实仿真验证平台等两个主要目标。