应用QC方法提高电缆整流罩的一次交检合格率

2019-01-11胡传威

王 爽 辛 红 王 琦 胡传威

(航天材料及工艺研究所,北京 100076)

电缆整流罩简称电缆罩,覆盖在发动机电缆外侧,对发动机起到热防护作用,对整个发动机的性能和使用寿命起到十分重要的保障作用。

经统计,某型号电缆罩近半年连续4个批次的一次交检合格率仅有40.83%,严重影响了产品的交付进度。为此,航天材料及工艺研究所成立QC小组,以“提高电缆罩一次交检合格率”为课题进行现场攻关。

1 现状调查和分析

为了找出电缆罩一次交检合格率低的症结所在,QC小组采用分层法,按产品批次、缺陷内容和缺陷部位等3个层次,分别进行了认真细致的调查分析。

(1)步骤1。QC小组采取系统抽样法,对某型号4个不同批次(共计289件)电缆罩产品的一次交检合格率进行了统计分析,发现一次交检合格率的平均值仅为40.83%,反映出不同批次电缆罩的一次交检合格率均比较低。

(2)步骤2。为了调查电缆罩一次交检合格率低的原因,QC小组按照尺寸、力学性能、屏蔽性能等缺陷内容进行分类,对其中的171件一次交检不合格产品进行调查,运用排列图,发现82.46%的一次交检不合格产品问题均表现在尺寸缺陷。

(3)步骤3。为了更准确地找到症结所在,QC小组按尺寸缺陷部位,对其中的141件尺寸缺陷产品进行深入分析,并绘制统计表和折线图。通过对图表进行分析发现,电缆罩搭接面铣削及矩形孔铣削尺寸不合格率累积百分比达到85.82%,这也是造成电缆罩一次交检合格率低的主要症结所在,见图1。

图1 电缆罩一次交检合格率低的因素图

通过对调查数据进行分析计算,QC小组将活动目标设定为:将电缆罩一次交检合格率从40.83%提高到70%以上。目标设定的依据如下:铣搭接面不合格、铣矩形连接孔不合格是导致本次问题的主要原因,根据以往的机械加工经验,如果解决了该问题的80%,则产品合格率可提高到:40.83%+(1-40.83%)×82.46%×85.82%×80%=74.33%,而QC小组活动制定的目标值为70%,从理论上可实现。

2 问题原因分析与要因确认

2.1 原因分析

QC小组针对问题症结,运用头脑风暴法,按“5M1E”画出因果图,经过分析后找出9条末端因素,见图2。

图2 铣搭接面和铣矩形连接孔不合格原因分析因果图

2.2 要因确认

QC小组针对图2中列出的造成电缆罩铣搭接面不合格和铣矩形连接孔不合格的9条末端原因,按照要因确认的方法及标准,制定要因确认计划表(表1),逐项进行验证确认,并对确认结果与症结进行影响程度分析,最终定位了导致电缆罩铣搭接面不合格和铣矩形连接孔不合格的2条主要原因。

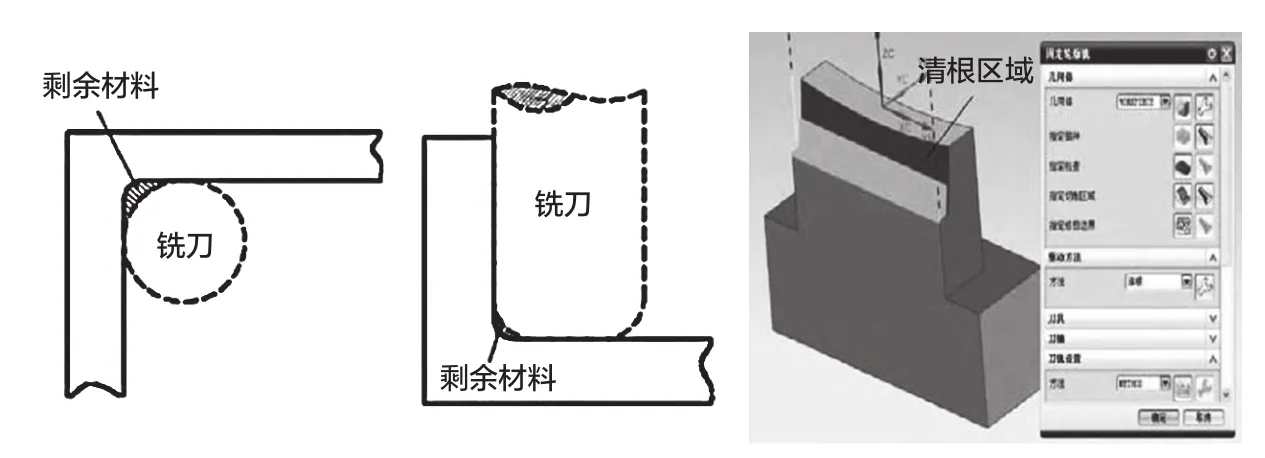

2.2.1 产品台阶根部未进行清根

小组成员在现场调查时发现,由于加工所用砂轮棒有圆角,台阶根部大多有圆角,致使测量尺寸时无法测到根部,症结尺寸数据与合格尺寸相比普遍偏小,需要返修,导致一次交检合格率低。为此,小组成员开展试验来验证清根对加工精度的影响,在不改变原来生产条件的情况下,取10块试片作为试验件进行搭接面铣削工序,要求搭接面厚度为(2±0.2)mm,长度为(13±0.3)mm。对比记录每块试片清根与不清根时的搭接面厚度和长度尺寸,并绘制成散点图,见图3,计算得出两者存在强正相关关系,可见产品台阶根部未进行清根是导致电缆罩铣搭接面不合格和铣矩形连接孔不合格的主要原因。

表1 要因确认计划表

图3 清根和合格率的关系图

2.2.2 铣削进给量参数过大

铣削时,进给量参数过大可能造成毛坯织物崩边、加工应力集中,影响加工精度。为了验证这种想法,QC小组对生产的289件产品的进给量参数数据进行跟踪,显示有89%的症结尺寸超差产品存在进给量过大情况,可见铣削进给量参数过大是导致电缆罩铣搭接面不合格和铣矩形连接孔不合格的主要原因。

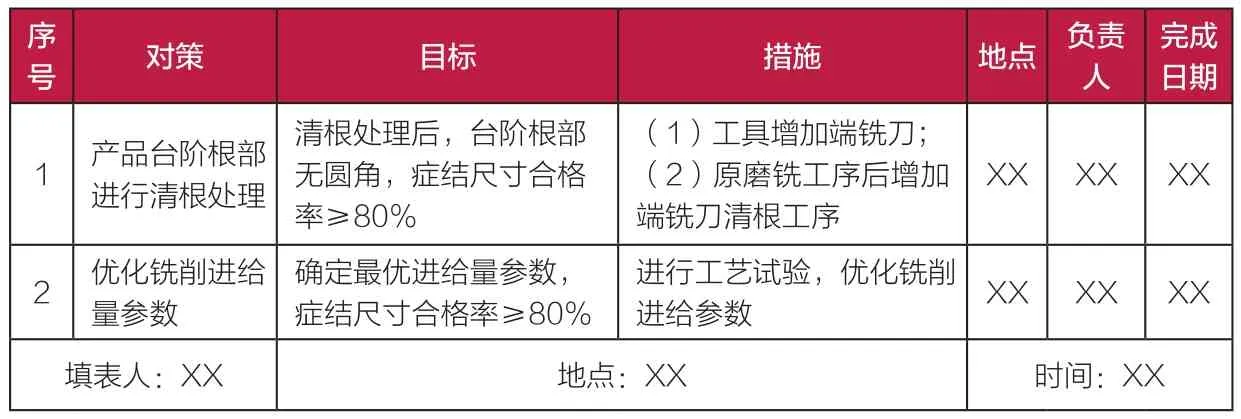

3 制定对策

3.1 对产品台阶根部进行清根处理

(1)对策方案。电缆罩产品原有工艺流程并未进行清根处理,由于加工所用砂轮棒有圆角,产品搭接面位置大部分存在圆角,QC小组拟在原磨铣工序后,增加端铣刀清根工序,对台阶位置进行清根处理。

(2)对策目标。清根处理后,产品台阶位置无圆角,症结尺寸合格率不小于80%。

(3)对策评价。为了更好地对提出的对策方案进行评价,小组成员根据产品特征尺寸设计了立铣刀,对产品拐角处进行清根处理试验,以验证清根流程优化对产品尺寸的影响。由表2可以看出,优化流程后,产品台阶位置均无圆角,搭接面厚度全部合格,宽度相差值由0.11mm减小为0.04mm。试验结果表明对策可行。

3.2 优化铣削进给量参数

(1)对策方案。原有加工过程中,铣削参数一般由加工人员根据经验进行调整,有很大的随意性和盲目性,经小组成员讨论后决定对铣削进给参数进行优化,以提高铣削精度。

(2)对策目标。开展工艺优化实验,确定产品的最优进给量参数,选用最优参数进行加工后,症结尺寸合格率不小于80%。

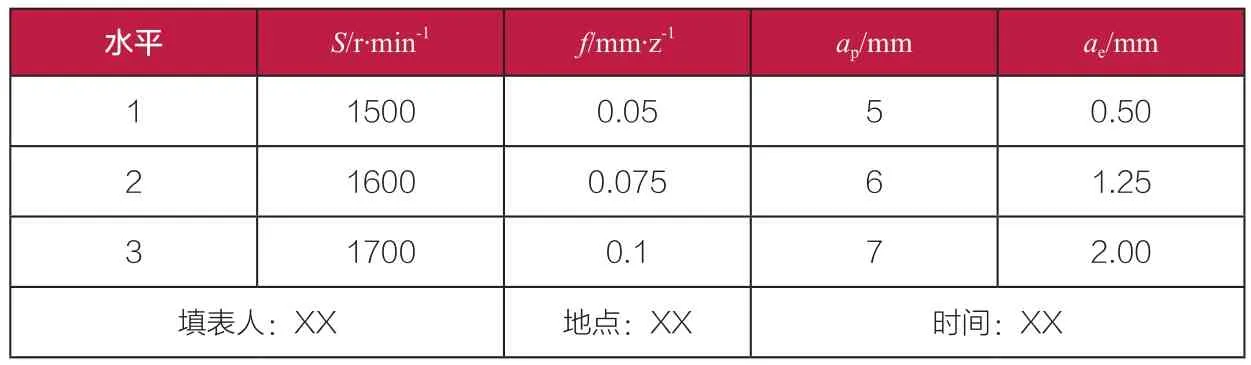

(3)对策方案设计及实施。小组成员通过开展参数因子试验,摸索电缆罩的最佳铣削试验参数,电缆罩铣削参数包括主轴转速(S)、每齿进给量(f)、轴向切削深度(ap)和径向切削宽度(ae),按照表3的试验参数水平,共设计了9组试验,试验结果见表4,表中T为电缆罩铣矩形孔一次交检合格率上升值,从表4可直接看出,第5号试验结果最好,若分别用A、B、C、D代表S、f、ap、ae,其运行参数可用A2B3C1D2表示。

表2 清根前后的加工变形试验结果

表3 铣削试验参数水平

表4 参数因子试验参数及结果

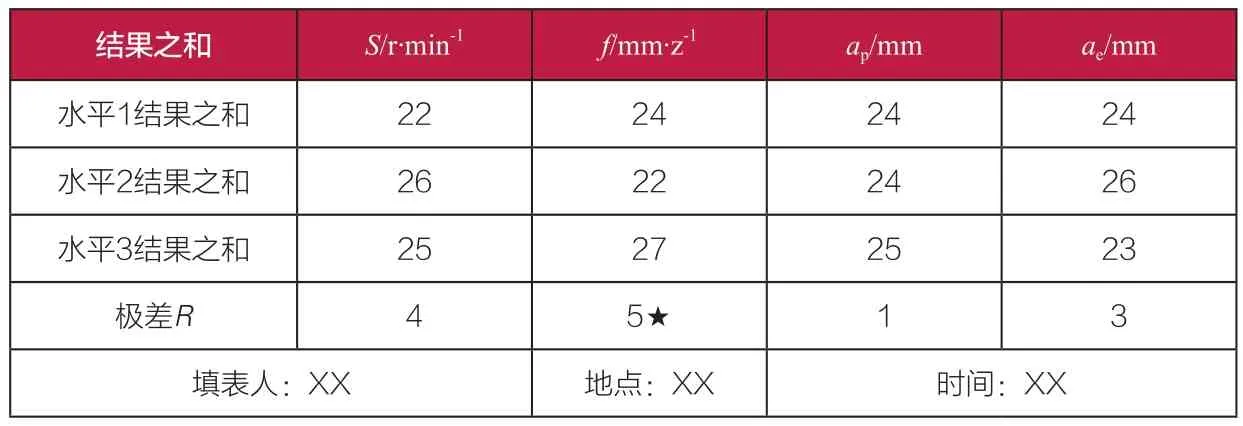

(4)结果分析。由于参数因子试验不是采用所有因素及水平位级的全面组合,其正交表中所列组合并不一定包含最优组合,因此需要进一步对试验结果进行分析。小组分别计算各因素水平结果之和、极差,从表5中极差R值可以看出,各因素对结果影响的重要程度依次是f→S→ae→ap,其中A2B3C3D2水平之和最大,运行效果最佳。综合评定后,考虑到ap对该种材料影响最小和效率问题,在A2B3C1D2和A2B3C3D2两种方案中选择后者,即小组成员将最佳运行参数确定为每齿进给0.1 mm/z,其余参数按照主轴转速1600 r/min、轴向切削深度7mm、径向切削宽度1.25mm设定。

表5 各因素水平之和与极差

表6 对策表

图4 对策实施前圆角示意图和清根刀轨示意图

3.3 制定对策表

根据要因确认及对策评价,小组成员按照“5W1H”原则制定了对策表,见表6。

4 对策实施

QC小组根据造成电缆罩铣搭接面和铣矩形连接孔不合格的2个主要原因,并结合对策表中所列出的2条实施对策,在生产线中随机抽取60件的电缆罩产品进行对策实施,相对于原有工艺,增加了台阶根部清理工序,优化了铣削参数。

实施一:增加台阶根部清根处理工序。利用UG软件,采用单向清根驱动方式对产品台阶位置进行清根处理,刀具选用3.1节对策评价中的立铣刀,如图4所示。对策实施后,观察60件产品的台阶根部,均无圆角,同时对这60件产品的搭接面尺寸数据进行跟踪,搭接面尺寸合格率达到85%以上,对策目标实现。

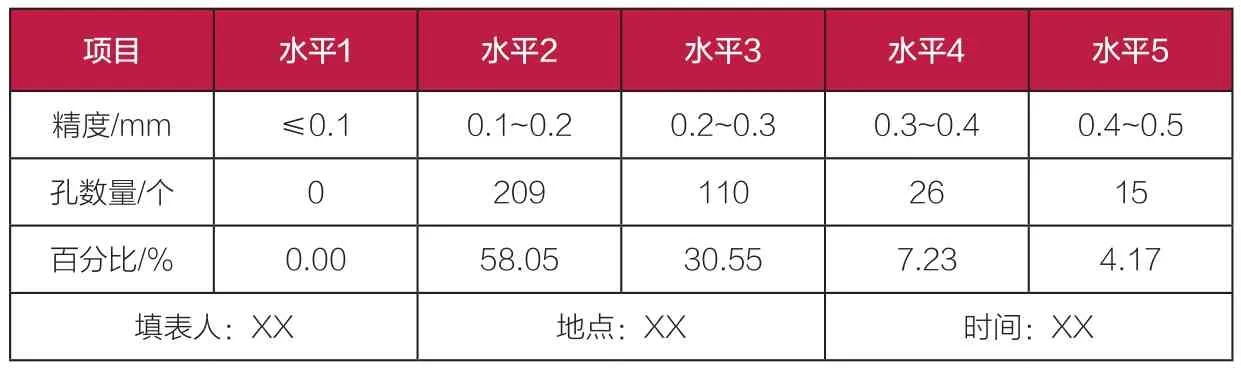

实施二:将3.1节对策评价试验中得到的整体最优加工组合参数应用到实际加工过程中,并对60件产品的矩形台阶孔进行了数据跟踪,见表7。电缆罩两侧矩形安装孔要求的加工公差为0.1~0.4mm,测量结果显示,精度基本从0.3mm降低至0.2mm,合格率达95.83%,对策目标实现。

表7 工装优化后矩形安装孔尺寸测量数据表

5 对策实施结果

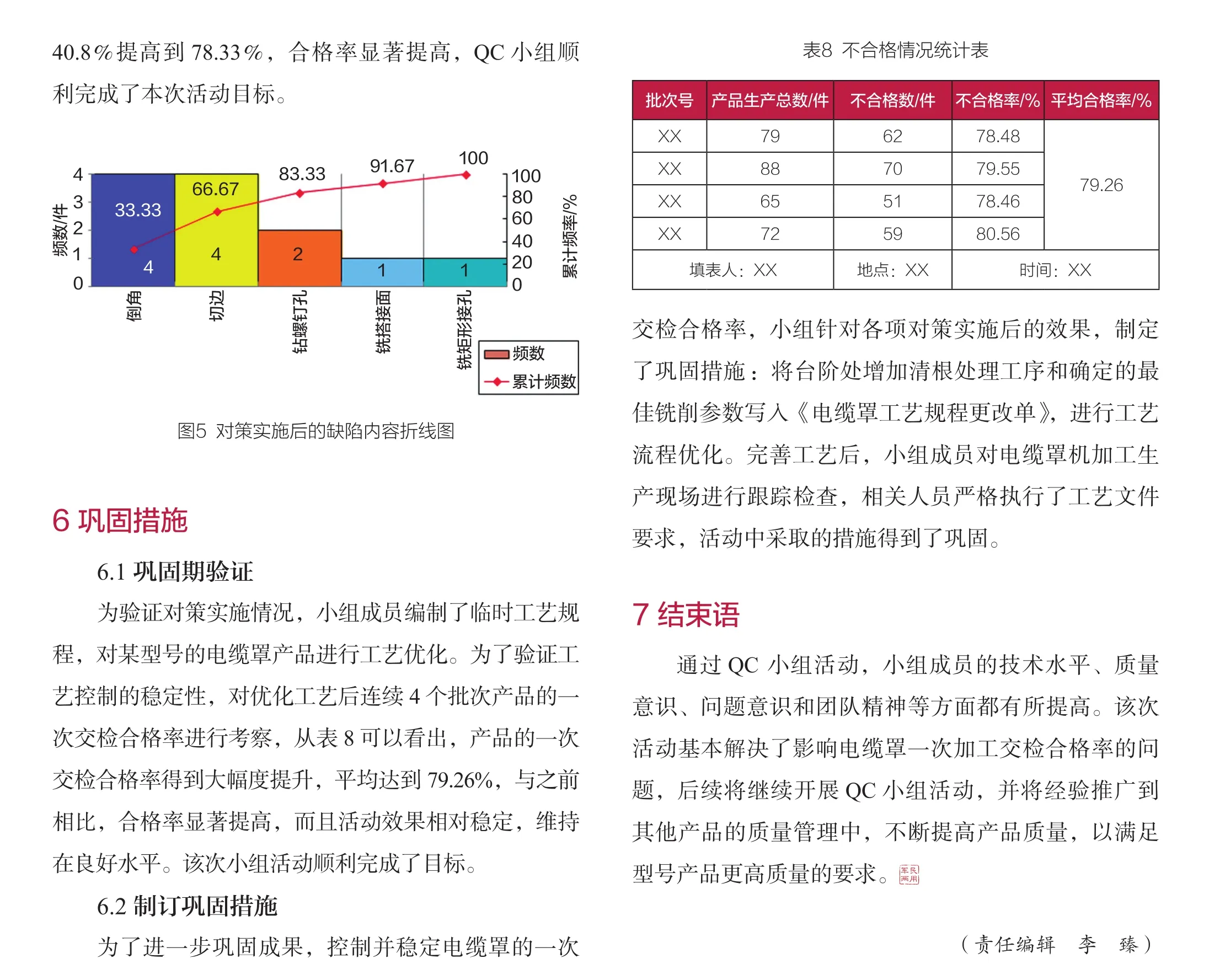

为了考察对策实施后整体的效果,小组成员对生产的60件电缆罩的一次交检合格率进行跟踪,并绘制统计表和折线图(见图5),通过对缺陷内容和缺陷部位占比情况进行分析发现,症结问题发生的频次从85.82%减低至16.67%,电缆罩的一次交检合格率由